湿法炼锌洗渣过程中体积平衡及酸根平衡研究

2012-09-23周玉琳

周玉琳

(株洲冶炼集团股份有限公司,湖南长沙 412004)

湿法炼锌洗渣过程中体积平衡及酸根平衡研究

周玉琳

(株洲冶炼集团股份有限公司,湖南长沙 412004)

创新性地对湿法炼锌洗渣过程中带入系统的体积以及酸根进行了系统的测算,并且针对如何在洗渣过程中保持湿法炼锌系统体积平衡以及酸根平衡的问题提出了具体措施,对于湿法炼锌的生产具有一定指导意义。

湿法炼锌;洗渣;体积平衡;酸根平衡

目前,在湿法炼锌生产过程中,对系统产生的各种渣料进行洗渣是回收渣料中有价金属(主要是锌),提高系统回收率的主要措施。以株洲冶炼集团股份有限公司(简称株冶)的生产系统为例,生产产生的各种渣料包括直浸系统的硫渣、高酸渣、铁渣、氧化锌浸出系统的氧化锌浸出渣(即铅渣)以及矿粉浸出系统的浸出渣,对这些渣料进行洗渣,从而达到回收有价金属的目的,是公司挖潜增效降低生产成本的重要措施之一。

但是,洗渣过程在提高系统有价金属回收率的同时,也同样会带来一系列的系统问题,其中比较突出的就是系统的体积以及酸根平衡的问题,因此有必要对洗渣过程中系统的体积以及酸根平衡进行一次比较具体的测算,本文就是在这种思想的指导下完成的。

1 洗渣工艺的基本原理

目前对于各种渣料进行液固分离大多采取厢式压滤机进行压滤的方法,该方法压滤后产出的渣大概仍含有25%左右的溶液,该部分溶液中锌等有价金属含量较高,洗渣工艺的基本原理就是用含锌等有价金属低的溶液比如电解废水或是生产废水,取代渣中夹带的这部分生产溶液,从而达到降低渣带走的溶液中有价金属含量,提高有价金属回收率的目的。

2 洗渣过程的体积平衡测算

2.1 锌系统用水及废水回收情况

体积平衡是湿法炼锌生产中的四大平衡之一,对于系统生产的稳定控制具有重要意义。进入湿法炼锌生产系统的水主要有:生产用水、蒸汽加温后的冷凝水、雨水、回收的电解废水以及回收的生产废水等,排出系统的水主要有:系统体积的蒸发、各种渣料带走水、排出系统的电解废水以及排出系统的生产废水等。由于天气变化难以控制以及系统用水点多等原因,系统的体积平衡控制难度较大,通常采取根据系统总体积情况以及天气预报情况调整生产水用量及各种废水收排等措施来控制系统体积。因此体积的平衡主要根据湿法炼锌厂的生产用水情况及废水回收情况作为经验值来进行核算。

株冶生产用水主要分厂锌浸出厂以及锌电解厂2011年生产用水情况统计见表1。

2011年各主要废水回收及外排情况统计见表2。

根据表1以及表2可以看出,在夏季锌系统废水回收量较大,并且根据体积情况可适当补充生产用水,在冬季生产用水量减少且废水回收困难。6~8月平均每月回收34 000 m3,1~10月平均每月回收29 000 m3,11、12月回用水较少只有8 500 m3/月。1~10月回收960 m3/天,11、12月回收300 m3/天。

2.2 各种渣料进行洗渣后的用水量测算

锌系统生产按析出锌产量1 000 t/d组织,其中氧化锌处理量按300 t/d,直接浸出精矿处理量(干量)按480 t/d计算,则各种渣料洗渣过程用水量测算如下。

2.2.1 铅渣洗渣

氧化锌处理量为300 t/d,对应每天产出铅渣90 t;铅渣压滤每周期可排渣2.6 t(干量),洗渣需用水2.5 m3。则铅渣洗渣需用水约为100 m3/d。

表1 2011年浸出厂及电解厂用水情况统计表m3

表2 2011年各种废水回收情况统计表m3

2.2.2 矿粉浸出渣洗渣

析出锌产量按1 000 t/d组织生产,对应矿粉浸出渣产量约为665 t/d。矿粉浸出渣压滤每周期可排渣3 t(干量),洗渣需用水2.4 m3。矿粉浸出渣洗渣需用水约为530 m3/d。

2.2.3 硫渣洗渣

直接浸出精矿处理量为480 t/d,对应每天产出硫渣约144 t,硫渣浆洗按每吨渣耗水0.8 m3计算,则硫渣浆洗所需水用量为115 m3/d。

2.2.4 高酸浸出渣洗渣

直接浸出精矿处理量为480 t/d,对应每天产出高酸浸出渣约120 t,高酸浸出渣浆洗按每吨渣耗水0.8 m3计算,则高浸渣浆洗所需水用量约为100 m3/d。

2.2.5 铁渣洗渣

直接浸出精矿处理量为480 t/d,对应每天产出铁渣约125 t,铁渣浆洗按每吨渣耗水0.8 m3计算,则铁渣浆洗所需水用量约为100 m3/d。

2.2.6 合计

将以上5种渣进行洗渣后共需用水总量为:

3 洗渣过程中的酸根平衡测算

3.1 目前锌系统酸根平衡情况

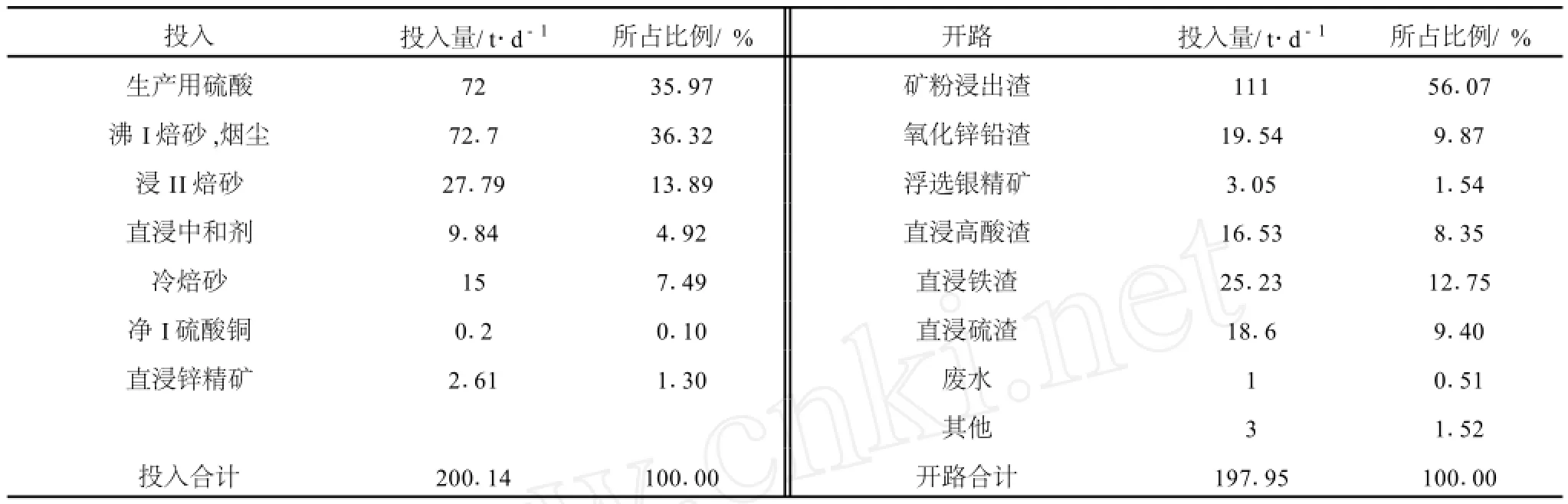

根据生产组织析出锌1 000 t/d,各金属投入点情况为:沸Ⅰ:6#炉处理硫渣200 t/d,1#~4#处理精矿按800 t/d;沸Ⅱ:处理量按800 t/d(其中:浸Ⅱ下料量20 t/h,中和剂总量160 t,其余部分进焙砂库存);氧化锌:300 t/d;冷焙砂:240 t/d;直浸锌精矿480 t/d。根据现在生产组织投入点情况进行酸根平衡,酸根平衡见表3。

3.2 各种渣料洗渣后酸根增量测算

各种渣料通过洗渣过程带入系统的酸根主要包括两个方面:一是洗渣降低了渣料带走水溶锌的同时带入相应的酸根,二是洗渣降低了渣料带走水分的酸度的同时带入相应的酸根,具体测算如下。

3.2.1 铅渣洗渣

铅渣洗渣一方面降低渣含水溶锌、另一方面带入铅渣水分中带走游离酸,洗渣降低渣含水溶锌按2%计算,带入系统的酸根经计算为2.7 t/d;铅渣水分为25%,铅渣干量为90 t/d,则铅渣含水分为30 t/d;高酸上清含酸按45 g/L,洗渣后酸度按20 g/L,溶液密度按1 g/cm3计算,则洗渣带入系统的游离酸经计算为0.75 t/d;所以铅渣洗渣带入系统酸根量合计为3.45 t/d。

表3 锌系统酸根平衡表

3.2.2 矿粉浸出渣洗渣

矿粉浸出渣洗渣主要减少渣含锌带走酸根及游离酸带走酸根,洗渣降低渣含水溶锌按2%计算,带入系统的酸根约为19.95 t/d;矿粉浸出渣水分按25%,尾矿浸出pH值按1.5~2.0控制,对应酸度约为10~15 g/L,洗渣后pH值约为4.0~5.0,对应酸度为0.5~1.0 g/L,则计算洗渣带入系统的游离酸约为2.95 t/d;合计为22.9 t/d。

3.2.3 硫渣洗渣

硫渣洗渣降水溶锌平均约1.5%,则每天因洗渣带入系统的酸根约为3.2 t/d;硫渣水分按25%、酸性浸出终酸按35 g/L、洗渣后酸度按15 g/L计算,则洗渣带入系统的游离酸约为0.96 t/d;合计为4.16 t/d。

3.2.4 高酸浸出渣洗渣

高酸浸出渣洗渣降低水溶锌按2%计算,则每天因洗渣带入系统的酸根约为3.6 t/d;高酸渣水分按25%、酸性浸出终酸按35 g/L、洗渣后酸度按15 g/L计算,则洗渣带入系统的游离酸约为0.8 t/d;合计为4.4 t/d。

3.2.5 铁渣洗渣

铁渣洗渣降低水溶锌按2%计算,则每天因洗渣带入系统的酸根约为3.75 t/d;因沉铁之后的酸度已经比较低,因此不考虑洗渣带入的游离酸。

3.2.6 合计

将以上五种渣进行洗渣后带入的酸根合计为:

3.45+22.9+4.16+4.4+3.75=38.66 t/d

4 结论与建议

4.1 结论

生产实践证明,对各种渣料进行浆洗,是提高有价金属(主要是锌)回收率的有效手段,但是根据以上测算结果,如果将锌系统产出的矿粉浸出渣、铅渣、硫渣、铁渣以及高酸渣全部进行浆洗,将增加系统体积投入945 m3/d,增加酸根投入36.88 t/d,从表2及表3可以看出,在系统维持体积以及酸根平衡时,每日收入体积为851 m3,每日收入酸根约为2 t,因此,如此大的体积以及酸根增量,必将打破系统的体积平衡与酸根平衡,因此,需采取有效手段减少进入系统的体积以及酸根,确保在洗渣过程中系统的体积以及酸根平衡稳定。

4.2 体积平衡的控制措施

4.2.1 控制蒸汽带入水量

建议将蒸汽加热方式改为石墨换热器方式,按照生产经验,每天可减少蒸汽带入锌系统水量约有350 m3/d,此部分水可用于洗渣。

4.2.2 严格控制系统生产用水量

根据锌系统各用水点情况,锌浸出厂生产用水最低可控制在1 400 m3/d,锌电解厂生产用水控制在180 m3/d。

4.2.3 分季节对不同渣料进行洗渣

冬季系统蒸发量少,体积偏大,应减少洗渣安排;夏季系统蒸发量大,体积较空,应加大洗渣安排,锌浸出厂用水量按1 400 m3/d控制,锌电解厂用水量按180 m3/d控制,则每天可节约用水量见表4。

表4 锌浸出厂及电解厂每天可节约用水量统计表

根据以上计算结果,洗渣可做如下安排:

1.一、二季度对铅渣、硫渣、高酸渣以及铁渣进行洗渣,累计水量为:100+115+100+100=415 m3/d。

2.三季度对铅渣,硫渣以及高酸渣进行浆洗渣,累计用水量为:100+115+100=315 m3/d。

3.四季度由于体积控制难度较大,应严格控制各种渣料的洗渣。

4.3 酸根平衡的控制措施

4.3.1 增加氧化锌投入量,从而增加铅渣带走酸根量

由于矿粉浸出渣及直浸沉铁渣的减量,使株冶氧化锌产量减量降低,全年氧化锌产量约80 000 t左右,因此从铅渣中带走的酸根量也在减少。建议利用系统处理氧化锌能力的富余,增加氧化锌的投入来达到酸根减量的目的,按目前氧化锌投入情况可增加40~50 t每天的投入量,按每吨氧化锌可带走酸0.15 t计算,则每天可带酸根6~7 t。

4.3.2 控制沸腾炉焙砂及烟尘可溶硫含量

可通过控制标温及风量的方式使沸腾炉焙砂及烟尘可溶硫下降0.5%,此部分可减少可溶硫投入约为7 t/d,减少酸根投入21 t/d。因此沸腾炉可溶硫的控制是酸根控制的重点。

4.3.3 适当提高锌精矿含铅品位

在沸腾炉充许范围内提高原料平均含铅品位至1.8%~2.0%,从而增加矿粉渣、沉铁渣带走酸根量,此部分酸根在挥发窑中开路至脱硫工序。按照入炉锌精矿含铅品位增加0.2%计算,每天可多带走酸根2 t。

4.3.4 在直接浸出系统搭配处理铅锌混合矿

利用直接浸出系统可处理铅锌混合矿的优势,可以考虑购买部分含铅在20%~30%、锌20%~30%、硫20%~30%、含银小于200 g/t的铅锌混合矿,搭配处理量按80 t/d,每天可开路酸根约9 t。

4.4 对不同渣料的洗渣优先顺序进行排列

由于系统体积、酸根的阶段性不平衡以及系统性的不平衡等,需要对洗渣的优先级别进行排序,主要原则:出锌系统外的渣料优先进行洗涤,在锌系统内可进一步回收锌的渣料,根据体积及酸根情况再洗涤。因此,当前铅渣、高酸渣由于需进入铅系统处理优先洗渣,矿粉渣由于对银浮选有影响可考虑优先洗渣,硫渣由于目前在沸腾炉处理因此可考虑后一步洗渣,沉铁渣由于直接进入挥发窑回收锌可考虑后一步洗渣。

4.5 洗渣带来新问题的工艺摸索

对于洗渣过程,目前只针对体积及酸根进行了平衡测算,但是由于缺少相关数据,对于通过洗渣而重新带入系统的杂质元素以及氟、氯、有机物等未进行测算,因此在洗渣过程中可能带来新的生产问题,这些还需要作进一步的工艺摸索。

[1] 彭容秋.铅锌冶金学[M].北京:科学出版社,2003.

[2] 伍志春.湿法冶金中铁的分离与应用[M].北京:冶金工业出版社,1991.

[3] 梅光贵,王德润,周敬元,等.湿法炼锌学[M].长沙:中南大学出版社,2001.

Abstract:It innovatively calculates the quantity of volume and anion during the washery slag of zinc hydrometallurgical production,and puts forward specific measures on how to keep volume balance and anion balance during the washery slag of zinc hydrometallurgical production.These measures have some guiding significance to the zinc hydrometallurgical production.

Key words:zinc hydrometallurgical production;washery slag;volume balance;anion balance

Study of Volume Balance and Anion Balance during the Washery Slag of Zinc Hydrometallurgical Production

ZHOU Yu-lin

(Zhuzhou S melter Group Co.,Ltd,Zhuzhou412004,China)

TF803.2

A

1003-5540(2012)05-0033-04

2012-08-25

周玉琳(1984-),男,硕士研究生,主要从事锌冶炼生产技术管理工作。