红土镍矿处理工艺研究现状

2012-09-23张志华毛拥军

张志华,毛拥军

(长沙矿冶研究院,湖南长沙 410012)

红土镍矿处理工艺研究现状

张志华,毛拥军

(长沙矿冶研究院,湖南长沙 410012)

随着可开采硫化镍矿的日益枯竭,高效低成本的开发利用红土镍矿有着重要的意义。根据红土镍矿矿床的不同分层,介绍了不同的处理工艺,归纳起来大致有火法冶金工艺、湿法冶金工艺、生物冶金工艺等,对当前的各种工艺进行综述及展望,认为回转窑还原焙烧-磁选生产镍铁工艺和常压浸出工艺具有发展前景,为综合利用红土镍矿提供参考。

红土镍矿;火法冶金工艺;湿法冶金工艺;生物冶金工艺

镍是具有很强金属光泽的银白色金属,具有良好的机械强度、延展性和很高的化学稳定性[1]。因其优良性能,镍被广泛应用于航空、国防军事、钢铁工业、磁性工业、有色金属、贵金属、特殊合金、贮氢材料、特种镍粉、新型涂镍复合材料、电池、医疗卫生和硫酸镍等领域[2]。

1 红土镍矿资源状况及特点

目前世界上开采的镍资源主要有两类:岩浆型硫化镍矿和风化型红土镍矿[3]。其中红土镍矿资源储量占70%,30%为硫化矿。由于硫化镍矿提取工艺成熟,每年世界上镍产品中有60%来自硫化矿[4]。随着开采的硫化镍矿日益枯竭,而红土镍矿资源相对丰富、采矿成本低,如何高效低成本开发利用红土镍矿具有极其重要的现实意义[5~7]。

世界上的红土镍矿主要分布在南北回归线范围内的两个区域:大洋洲的新喀里多尼亚、澳大利亚东部,向北延至东南亚的印度尼西亚和菲律宾;中美洲的加勒比海地区[8~11]。表1列出了世界上重要红土矿资源分布情况[12,13]。大多数具有工业意义的红土型镍矿床均发育于橄榄岩基岩之上,是在热带或亚热带地区经过大规模的长期化学风化而成的,由铁、铝、硅等含水氧化物组成的疏松的粘土状矿石[14]。

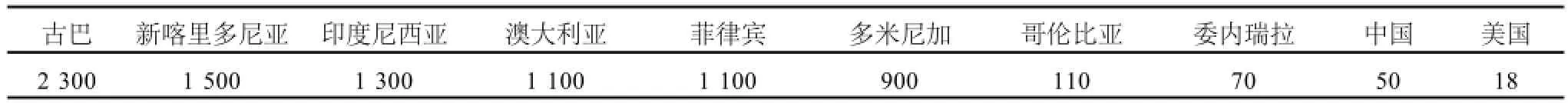

表1 世界重要红土矿资源分布状况(以镍计)104t

在一般情况下红土型镍矿床风化壳剖面自下而上分成五部分[15]:基层为风化基岩带;基层之上为腐植土带;在腐植土带之上为过渡层;褐铁矿带位于过渡层带之上;褐铁矿带上部为铁砾岩带。由于红土镍矿床的层面不同所含的矿物类型也不同,每个层面的矿物结构和化学成分均有明显差异。因此,一般情况下针对不同类型的红土矿需要采用相应的处理工艺[16,17](见表2)。

2 红土镍矿处理工艺

2.1 火法冶金工艺

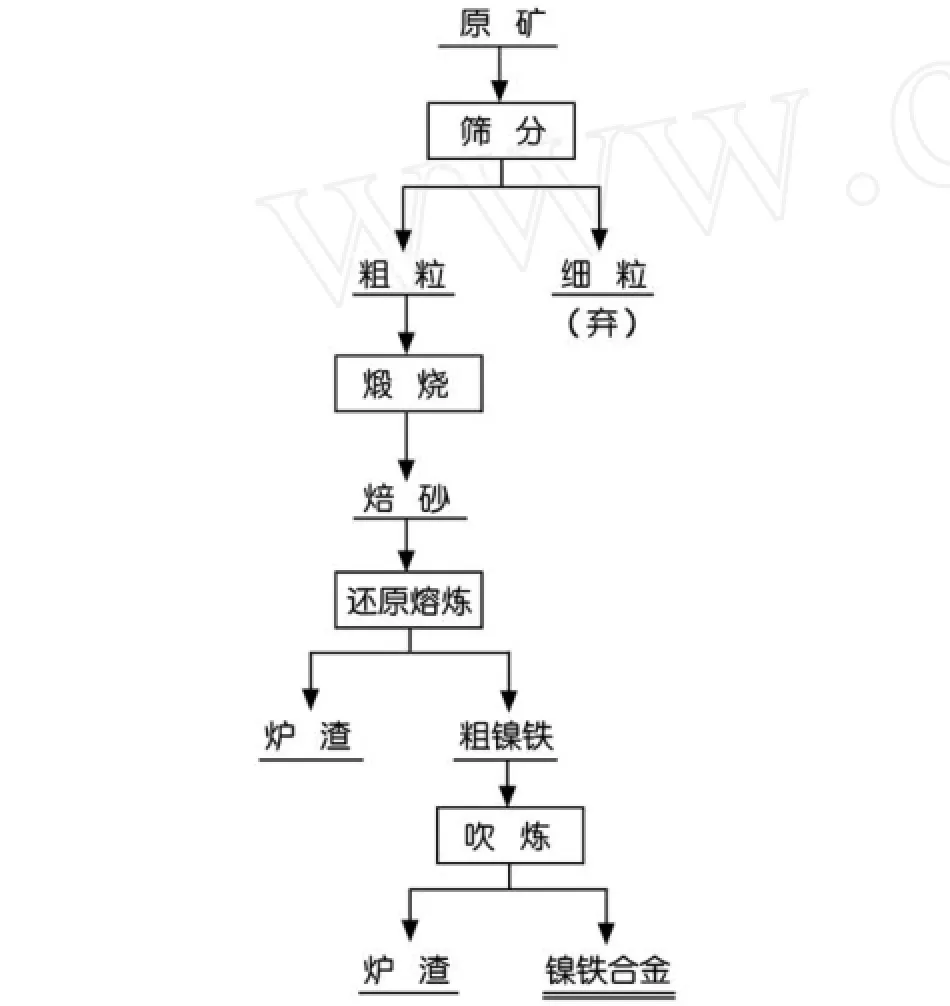

2.1.1 还原-熔炼生产镍铁工艺

镍铁是除电解镍以外的主要镍产品,因此,还原熔炼生产镍铁工艺是世界上应用最广泛的火法处理红土镍矿工艺。其原则工艺流程如图1[18]所示。在生产工艺中,先将矿石破碎到50~150 mm,然后送干燥窑干燥,再送煅烧回转窑得到焙砂,焙砂添加定量挥发性煤直接进行电弧炉还原熔炼制取粗镍铁,精炼后得到镍铁[19,20]。该工艺生产出的镍铁含镍的品位较高,但其中的钴利用率不高,只能作为镍的替代品,镍的回收率在90%~95%之间。

表2 不同层位红土矿的化学成分与适用的提取方法%

图1 镍铁合金工艺流程

2.1.2 还原-硫化熔炼生产镍锍工艺

还原-硫化熔炼生产高镍锍工艺是最早用于处理镍红土矿的工艺流程。20世纪70年代以后建设的大型工厂均采用了电炉熔炼的技术处理红土镍矿生产镍锍。该工艺是在1 500~1 600℃熔炼过程中,加入硫化剂,产出低镍锍,再经过转炉吹炼得到高镍锍,其工艺流程如图2所示。在全流程中,镍回收率约70%[21,22]。

采用还原-硫化熔炼生产镍锍工艺处理红土镍矿的工艺的优点是工艺成熟、易于操作,其产品高镍锍具有很大的灵活性,经焙烧脱硫后的氧化镍可直接还原熔炼生产用于不锈钢工业的通用镍,也可以作为常压羰基法精炼镍的原料生产镍丸和镍粉,缺点是镍回收率低、工艺流程长、能耗高、污染大[23]。2.1.3 回转窑还原-磁选生产镍铁工艺

回转窑还原-磁选工艺主要过程为[24]:原矿经干燥、破碎、筛分后与石灰石、石英砂以及焦炭按比例混合造球,经干燥和高温还原焙烧,生成海绵状的镍铁合金。合金与渣的混合物经水淬、冷却、破碎、筛分、磁选或重选等处理得到粗镍铁粒。日本大江山冶炼厂采用该法处理新喀里多尼亚的红土镍矿。

图2 镍锍工艺流程

回转窑还原-磁选生产镍铁工艺冶炼温度较低,因此产出镍铁粒中杂质含量较低。由于回转窑能效较高,且可以使用廉价燃料,因而该工艺过程中能耗小、生产成本低,但是在该工艺中钴不能单独回收,同时工艺技术条件控制较苛刻,生产过程中技术参数操作难度较大,工艺条件直接影响镍铁质量和回收率以及生产能力,因此没能得到推广。但从节能、低成本和综合利用镍资源的角度分析,该工艺是值得进一步深入研究和推广的。

2.1.4 高炉冶炼镍铁工艺

高炉冶炼镍铁工艺主要为氧化镍矿的破碎筛分-配料烧结-高炉冶炼-低镍生铁[14],是红土镍矿最早的处理方法。1875年新喀里多尼亚就采用小高炉熔炼处理富矿,后来在欧洲也采用过这个方法。至2005年后,由于镍价的大幅度上升,致使国内小高炉法冶炼低镍生铁工艺大幅度推广,由于不存在设备投资及技术风险,使落后被淘汰的技术反弹。但该工艺存在对原料的适应性差、得到的镍生铁含镍较低、镍铁产品中P和S含量高以及生产工艺的不稳定、低镍生铁成分波动大、污染严重、能耗高等缺点。随着国家节能减排力度的不断加强和环保要求的不断提高,该工艺将逐步被淘汰。

2.2 湿法冶金工艺

2.2.1 还原焙烧-氨浸工艺

还原焙烧-氨浸工艺由Caron教授发明,因此又称Caron流程,最早应用于古巴尼加罗冶炼厂[25,26],其原则工艺流程图如图3所示。

图3 还原焙烧-氨浸工艺流程

还原焙烧的目的是使硅酸镍和氧化镍最大限度地被还原成金属,同时控制还原的条件,使大部分Fe还原成Fe3O4,只有少部分Fe被还原成金属。还原焙烧后,焙烧矿再用NH3及CO2将金属镍和钴转为镍氨及钴氨配合物进入溶液。该法不适合处理含铜和含钴高的红土镍矿以及硅镁型(新喀里多尼亚)的氧化镍矿,只适合处理表层的红土矿,这极大地限制了氨浸工艺的发展。又因其回收率低,到目前为止,世界上只有四家工厂采用该工艺,而且都是较早以前建设的[27]。 2

.2.2 硫酸常压浸出工艺

硫酸常压浸出是目前红土镍矿处理工艺研究较为热门的方向。其工艺为[28]:对红土矿先进行磨矿和分级处理,将磨细后的矿浆与洗涤液和硫酸按一定的比例在加热的条件下反应,将矿石中的镍浸出进入溶液,再采用碳酸钙进行中和处理,过后进行液固分离,得到的浸出液用CaO或Na2S作沉淀剂进行沉镍。

车小奎[29]等人研究了常压酸浸法从硅镁镍矿中提取镍的工艺。结果表明,采用硫酸常压浸出工艺,在磨矿细度为-0.074 mm占78.60%、液固比6∶1、硫酸浓度2.60 mol/L、搅拌强度170 r/min、浸出温度60℃条件下浸出6 h,镍的浸出率达到86%。

罗仙平[30]等人用硫酸常压条件下对某含镍蛇纹石进行浸出试验研究,在磨矿细度为-0.074 mm占87.1%、硫酸浓度1.5 mol/L、矿浆浓度167 g/L、浸出时间8 h、浸出温度60℃条件下,镍的浸出率超过85%。浸出液经过除杂、中和沉镍后,得到含镍41.24%的氢氧化镍钴混合物,镍的综合回收率达到75.93%。

硫酸常压浸出方法具有工艺简单、能耗低、投资费用少、操作简单等优点,但也存在浸出矿浆液固分离困难、镍钴浸出率低、浸出液杂质含量高、浸出液处理困难等缺点。

2.2.3 盐酸常压浸出工艺

符芳铭[31]等研究了稀盐酸溶液还原浸出红土镍矿的工艺,试验采用抗坏血酸作还原剂,用稀盐酸浸出低品位红土镍矿,在抗坏血酸用量与矿料质量比为3∶1、浸出温度60℃、浸出酸料质量比2∶7、液固比为4∶1、反应时间1 h条件下,镍的浸出率达95%,铁的浸出率也达到了95%以上。符芳铭[32]等还研究了盐酸直接浸出低品位红土镍矿试验,试验结果表明,采用盐酸直接浸出低品位红土镍矿,其镍的浸出率可达90%,而铁的浸出率为55%左右。

盐酸常压浸出工艺过程中,虽镍的浸出率可达到90%以上,但同时铁也被大量浸出,给后续浸出液净化工序带来较大困难。因此,该工艺应用于实际生产,还需要解决铁被大量浸出的问题。

2.2.4 硫酸加压浸出工艺

该工艺适用于处理低品位褐铁矿层红土镍矿,该类矿占红土镍矿总储量的60%以上,最初应用于古巴的毛阿镍厂,其最大优点就是镍钴的浸出率达90%以上,浸出率高于还原焙烧-氨浸工艺,但能耗及试剂消耗均低于氨浸工艺。近年来,世界上新建成的红土镍矿湿法处理厂绝大部分均采用该工艺[33,34]。

硫酸加压浸出红土镍矿工艺是在240~265℃条件下用硫酸进行加压浸出,使镍、钴等氧化物与硫酸反应形成可溶硫酸盐进入溶液,而铁则形成难溶的赤铁矿留在渣中。该工艺镍、钴回收率高、加工成本低,但其投资费用高、加压釜容易结垢而造成生产周期短以及建设周期长。

2.3 生物冶金工艺

生物冶金工艺[35]有真菌衍生物有机酸浸出、异养微生物直接浸出工艺。真菌衍生物有机酸浸出工艺为[36,37]:先培养真菌,在培养液pH值降低到2~3时,将培养液抽滤得到清液,再用清液浸出红土镍矿。Sukla[38]利用黑曲霉菌对取自印度的红土矿进行浸出实验,镍的浸出率可达90%以上。异养微生物直接浸出工艺利用有机物异化还原金属氧化物进行生长代谢的原理,从而将其用于直接还原浸出氧化矿[39]。李浩然[40]等以嗜酸异养微生物催化还原浸出含有有色金属氧化物的深海多金属结核,镍、钴等金属的浸出率均可达95%以上。

生物冶金处理红土镍矿工艺具有投资少、成本低等优点。但也存在反应速度慢、生产效率低、受环境影响较大、细菌对环境的适应差、可用于红土镍矿浸出的细菌种类较少等缺点。目前该工艺主要处于实验室研究阶段。

2.4 其它工艺

1.硫酸化焙烧-浸出工艺。该工艺是将硫酸与矿石混匀后,在700℃左右的温度下进行焙烧,矿石中的镍和钴形成可溶性硫酸盐,而矿石中的铁则转化为难溶于水的赤铁矿,焙砂经过水或稀酸浸出后,镍钴进入浸出液,铁则留在渣中,从而实现了镍钴的选择性浸出[41]。

2.微波加热-FeCl3氯化法[42,43]。该工艺是利用微波对物质进行选择性加热,使含镍矿物和脉石之间产生局部热应力,促进二者的分离,然后配以氯化剂,使镍及其它有价金属转化成氯化物,再通过湿法冶金方法回收。

3.氯化离析工艺。该工艺是在矿石中加入一定量的炭质还原剂和氯化剂,在中性或弱还原性气氛中加热,使有价金属从矿石中氯化挥发并同时在还原剂表面还原成金属颗粒,适宜于处理一些低品位、难选氧化矿或硅酸盐矿石[17]。

3 结 语

1.随着可开采的硫化镍矿日益枯竭,如何高效低成本开发利用红土镍矿是镍工业的发展方向。

2.火法冶金工艺是处理红土镍矿比较好的路线,虽存在能耗高、污染严重等问题,其中回转窑还原-磁选工艺相对较好,值得进一步推广。

3.湿法冶金工艺中,氨浸和高压浸出都存在着明显缺点,这对资源的综合利用是十分不利的,常压酸浸工艺简单、能耗低、投资少、操作条件易于控制等优点,若能解决浸出液液固分离问题,将会有很好的发展前景。

4.生物冶金工艺虽然有投资少、成本低等优点,但存在反应速度慢、生产效率低等缺点,将很难实现工业生产。

[1] 刘岩,翟玉春,王虹.镍生产工艺研究进展[J].材料导报, 2006,20(3):79-81,96.

[2] 朱景和.世界镍红土矿资源开发与利用技术分析[J].世界有色金属,2007,(10):7-9,12.

[3] 姜荣,郭效东.从红土镍矿酸浸渣中回收铁矿物的试验研究[J].甘肃冶金,2008,30(4):15-18.

[4] 曹异生.国内外镍工业现状及前景展望[J].世界有色金属, 2005,(10):67-71.

[5] Moskalyk R R,Alfantazi A M.Niekel laterite processing and electrowinning praetiee[J].Minerals Engineering,2002,15(20):593 -605.

[6] 张友平,周渝生,李肇毅,等.红土矿资源特点和火法冶金工艺分析[J].铁合金,2007,(6):18~21,40.

[7] 张守卫,谢曙斌,徐爱东.镍的资源、生产及消费状况[J].世界有色金属,2003,(11):9~14,42.

[8] 何焕华.氧化镍矿处理工艺述评[J].中国有色金属,2004, (6):12-15.

[9] R.A Bergman.Nickel production from low-iron lateriteores:process descriptions[J].CIM Bulletin,2003,(1072):127-138.

[10] A.E.M.Wameg C.M.Dfaz,A D Dalvi,RJ.Mackye,A V.T arasov. JOM World Nonferrous Smelter Survey.PartIII:Nickel:Latefite [J].JOM,2006,(4):11-20.

[11] 翟秀静,符岩,衣淑立.镍红土矿的开发与研究进展[J].世界有色金属,2008,(8):36-38.

[12] 兰兴华.世界镍市场的现状和展望[J].世界有色金属,2006, (6):42-47.

[13] Yongue-Fouateu.Nickel and Cobalt distribution in the laterites of the Lomier regoion,outh-east Cameroon[J].Journal of African Earth Sciences,2006,45(1):35-47.

[14] 张莓.我国火法冶炼红土镍矿进展[J].国土资源情报,2008, (2):29-32.

[15] 陈浩琉,吴水波,傅德彬,等.镍矿床[M].北京:地质出版社, 1993.1-11.

[16] 李建华,程威,肖志海.红土镍矿处理工艺综述[J].湿法冶金,2004,23(4):191-194.

[17] 赵昌明,翟玉春.从红土镍矿中回收镍的工艺研究进展[J].材料导报(综述篇),2009,23(6):73-76.

[18] Nayak J C.Production of ferro-nickel from sukinda laterites in rotary kiln-electric furnace[J].Trans.Indian Inst.Metall,1985,38 (3):241-247.

[19] Antola O,Holappa L.Paschen E.Nickel ore reduction by hydrogen andcarbonmonoxodecontaininggases[J].Miner. Process.Extr.Metall.Rev.,1995,(15):169-179.

[20] 唐琳,刘仕良,杨波,等.电弧炉生产镍铬铁的生产实践[J].铁合金,2007,196(5):1-6.

[21] 任鸿九,王立川.有色金属提取手册(铜镍卷)[M].北京:冶金工业出版社,2000.512-514.

[22] 黄其兴,王立川,朱鼎之,等.镍冶金学[M].北京:科学技术出版社,1990.224-225.

[23] 徐小锋.红土镍矿预富集-还原熔炼制取低镍铁合金研究[D].长沙:中南大学,2007.

[24] Tetsuya Watanabe,Sadao Ono,Haruo Arai,et al.Direct reduction of garnierite ore for produetion offerro-niekel with a rotary kiln at Nippon Yakin Kogyo Co,Ltd.Oheyama Works[J].Int J Miner Process,1987,19(4):173.

[25] 尹飞,阮书锋,江培梅,等.低品位红土镍矿还原焙砂氨浸试验研究[J].矿冶,2007,16(3):29-32.

[26] Power L F,Geiger G H.The application of the reduction roastammoniacal ammonium carbonate leach to nickel laterites[J]. Minerals Science,1997,9(1):32-51.

[27] 兰兴华.镍的高压湿法冶金[J].世界有色金属,2002,(1):5 -27.

[28] McDonald R G,Whittington B I.Atmospheric acid leaching of nickel laterites review.Part II.Chloride and bio-technologies[J]. Hydrometallurgy,2008,91(1):56-59.

[29] 车小奎,邱沙,罗仙平.常压酸浸法从硅镍矿中提取镍的研究[J].稀有金属,2009,33(4):582-585.

[30] 罗仙平,龚恩民.酸浸法从含镍蛇纹石中提取镍的研究[J].有色金属(冶炼部分),2006,(4):28-30,42.

[31] 符芳铭,胡启阳,李新海,等.稀盐酸溶液还原浸出红土镍矿的研究[J].矿冶工程,2009,29(4):74-76,84.

[32] 符芳铭,胡启阳,李金辉,等.低品位红土镍矿盐酸浸出实验研究[J].湖南有色金属,2008,24(6):9-12.

[33] B.I.Whitting,J.A.Johnson,L.P.Quan,et al.Pressureaeid leaching of arid-region nickel laterite ore:Part II Effect of ore type[J].Hydrometallurgy,2003,70:47-62.

[34] G.Senanayake,G.K.Das.A comparative study of leaching kinetics of limonitic laterite and synthetic iron oxides in sulfuric acid containing sulfur dioxide[J].Hydrometallurgy,2004,72:59-67.

[35] Valix M,TangJ Y,Cheng W H.The effects of mineralogy on the biological leaching of nickel laterite ores[J].Minerals Engineering,2001,14(12):1 629-1 635.

[36] 周晓文,张建春,罗仙平.从红土镍矿中提取镍的技术研究现状及展望[J].四川有色金属,2008,(1):18-22.

[37] M Valix,F Vsai,R Malix.Fungal bio-leaching of low grade laterite ores[J].Minerals Engineering,2001,14(2):197-203.

[38] L B Sukla.Biohydrometallurgical Technologies[M].TMS Press, 1993.

[39] 冯雅丽,李浩然.异养微生物异化还原大洋多金属结核[J].北京科技大学学报,2006,28(12):1 111-1 114.

[40] 李浩然.微生物催化还原浸出深海锰结核中有价金属[J].北京科技大学学报,2002,24(2):153-156.

[41] 龙艳.红土镍矿湿法处理现状及研究[J].湖南有色金属, 2009,25(6):24-27.

[42] 中南矿冶学院冶金研究室.氯化冶金[M].北京:冶金工业出版社,1978.345-349.

[43] Pickles C A.Microwave heating behaviour of nickeliferous limonitic laterite ores[J].Mineral Engineering,2004,17(6):775-784.

Abstract:With the sulfide nickel ore resources in the world dry up day by day,it is significant to develop and utilize the nickel laterite in a high efficiency and low costing way to the nickel industry.According to the different stratification of nickel laterite,different technologies have introduced,such as pyrometallurgical,hydrometallurgy,bio-metallurgy and so no.It is considered that the reducing roasting-magnetic separation by rotary kiln and constant-pressured acid leaching technology would have a good prospect,which provides a reference for the comprehensive utilization of nickel laterite.

Key words:nickel laterite;pyrometallurgical process;hydromeitallurgical process;bio-metallurgical process

The Current Situation of the Technology of Nickel Laterite

ZHANG Zhi-hua,MAO Yong-jun

(Changsha Research Institute of Mineral and Metallurgy,Changsha410012,China)

TF111.1

A

1003-5540(2012)04-0031-05

2012-04-11

张志华(1987-),男,硕士,主要从事有色冶金新工艺及回转窑还原焙烧技术研究。