低渗高粘稀油油藏蒸汽采油技术研究

2012-09-21王立智王云龙

王立智,王云龙

(大庆油田有限责任公司第十采油厂,黑龙江大庆 166405)

1 蒸汽采油提高采收率机理

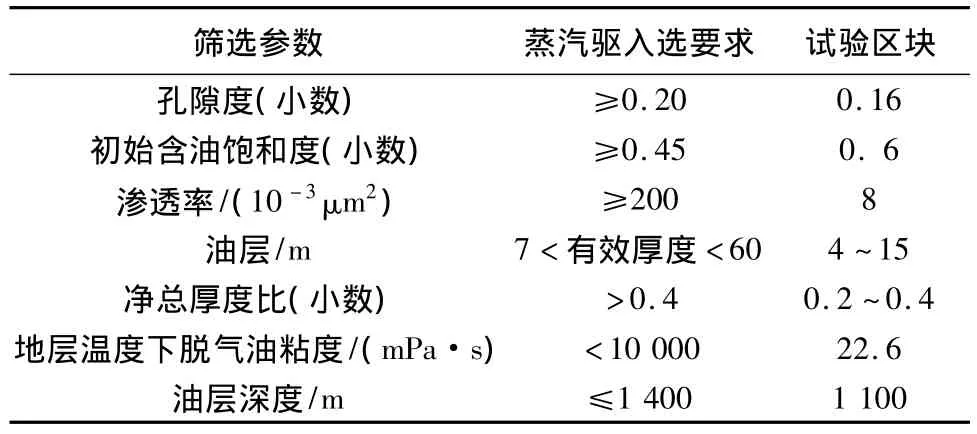

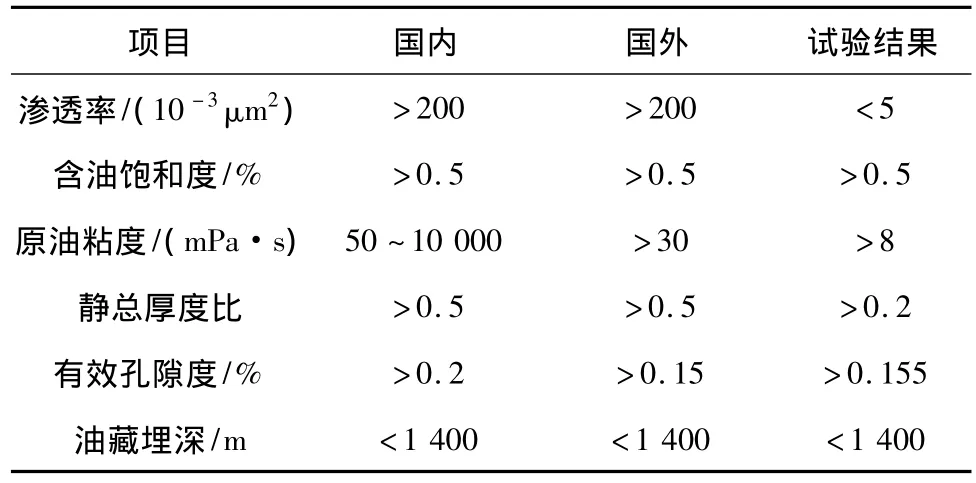

试验区块作为典型的特低渗透油田,其各项油层标准都不符合一般意义上的蒸汽驱筛选标准[1](见表1)。目前的研究认为,对于注蒸汽热采开发稀油的机理与开发稠油略有不同[2],主要是降粘作用的减弱,蒸馏作用的增强。热采开发低渗透油藏与热采开发中高渗透油藏的机理有显著的不同,由于注入压力较高,注入井井底流压在21~23 MPa,蒸汽是在一种亚临界或超临界状态下,以特殊的汽水混合物的形态进入油藏,从机理上说已经是一种特殊的蒸汽驱了。

表1 蒸汽驱油藏筛选标准Table 1 Standard steam-flooding reservoir screening criteria

1.1 改善注入能力,能更有效地建立驱替体系

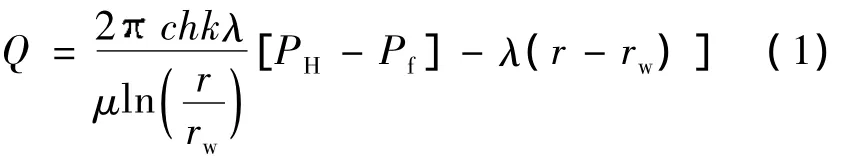

低渗透油藏的渗流不符合达西定律,存在着启动压力梯度,低渗透油藏非达西渗流方程可以写为

式(1)中, Q为油井产液量,m3/d;h为有效厚度,m;μ为原油粘度,mPa·s;PH、Pf为驱动压力、流动压力,MPa;λ为启动压力梯度,MPa/m;r为驱动半径,m;rw为井筒半径,m;c为单位换算系数;k为渗透率,μm2。

从式(1)看出,有效驱动体系的建立,受到驱动压差、渗透率、原油粘度、启动压力梯度等多种因素的控制。与常规水驱相比,注蒸汽可以降低流体的粘度和改变介质相态,提高相对渗透率,降低启动压差,因此可以有助于驱替体系的建立。

1.1.1 注入高温流体有助于降低原油粘度、提高注入流体流动能力

试验区块油田原油粘度对温度比较敏感,当温度由地层温度上升到200℃时,原油粘度由45 mPa·s下降到1.5 mPa·s,下降了30倍,原油流动能力大幅度提高。在高温条件下注入介质的粘度也有大幅度的下降,注入渗流阻力减小,有助于提高注入量。

随着注水温度的上升,水的粘度下降,200℃水的粘度仅为40℃水的粘度的1/4.69,350℃水的粘度仅为40℃水的粘度的1/8.45,350℃蒸汽的粘度为40℃水的粘度的1/26.07。因此通过提高注入水的温度或者注入蒸汽的干度,有效降低了注入介质的粘度,增大了注入介质的流动能力,注入渗流阻力减小,因此注入能力显著提高。

在渗透率为5×10-3μm2、相同的其他油藏物性和注入压力条件下,利用数值模拟对比了注入不同温度水的平均注入能力。模拟结果表明,当提高注入水温度时,注入能力明显提高,当温度从油藏温度提高到100℃时,注入能力提高了一倍左右,因此提高注入流体的温度,可以明显提高注入能力,注入蒸汽干度提高时,注入能力也明显提高。因此,蒸汽驱能够改善特低渗透油藏的注入能力,扩大压力和注入水的波及范围,能更有效地建立驱替体系,提高开发效果。

1.1.2 注入高温流体缩短注采井间的响应时间,建立压力驱替体系

利用一维30 m长的单管模拟一注一采模型,模拟了不同温度流体的注入的启动压力梯度和生产井相应动态。

模拟结果表明,随着注水温度提高,油井响应时间明显缩短,注入水50℃条件下油井响应时间为145 d,350℃条件下为96 d,响应时间缩短了近1/3,因此注入温度的提高大大缩短了油井见效时间,提高了采油速度。

从注入的启动压力梯度来看,随着注水温度提高,启动压力梯度明显减小。当注入水温度低于150℃时,油藏启动压力梯度下降幅度较小,平均在0.125 MPa/m左右,当注入水温度高于150℃以后,启动压力梯度下降幅度明显增大。因此可见,提高注水温度,可以降低启动压力梯度,减少憋压现象,加快压力传递。

同样,室内实验结果也表明,随着温度升高,岩心的注入能力得到大幅度提高,在相同的注入压差条件下,120℃时的注入速度为25℃时的4.5倍左右。在相同的注入量均为0.5 cm3/min的条件下,25℃注入水的注水压力在26 MPa,而当注入水温度升高到120℃以后,注水压力下降到了6 MPa左右。因此升高注入水的温度,可以明显降低注入压力。

针对实际井网井距条件下,注水温度对注采井间压力分布的影响研究表明,当注水压力为25 MPa,常温注水时,近井地带50 m范围内压力降到10 MPa左右,压力损失了3/5,随着注水温度的上升,注入能力增强,当注水温度升高到350℃时,在近井地带50 m范围内压力降落到15 MPa左右,压力损失了2/5,相比常温注水而言,压力损失减少了1/5,相同压力对比结果表明,常温注水的压力所传递的范围比350℃注水所传递的范围小了30 m左右,因此,在同样时间内,通过提高注入水的温度,可以明显地加快压力的传递,更容易建立驱替体系。

1.2 高温流体的注入,有利于提高驱油效率

高温降粘及蒸馏作用是蒸汽驱提高驱油效率的两种最重要的机理。高温降粘作用,提高了原油的流动能力,改善了油水流度比。蒸汽高温改变了岩石的润湿程度,使岩石向水湿转变。降粘和蒸馏的共同作用使油水相渗曲线的共渗点向右移动,提高了驱替的驱油效率。实验室进行了55℃水驱~270℃蒸汽驱的4组驱替试验,注入10 PV体积数时,残余油饱和度由55℃水驱的37%降到了270℃蒸汽驱的7%,驱油效率提高了30%左右。

1.3 高温蒸汽有助于提高波及系数

注入油层中的蒸汽与水在油层中的渗流机理不同。注入水在重力下优先进入下部的储层和储层的下部,而蒸汽在重力分异的作用下,优先进入上部的储层或者储层的上部。针对水驱后的油藏进行蒸汽驱开发物理模拟实验说明:蒸汽驱之初,蒸汽主要进入水驱底部已形成的高渗通道中。随着累积注汽量增加,蒸汽向注入井径向推进的同时,热前缘在纵向上也在向油层中部和上部拓展,并随着蒸汽超覆的加剧最终实现油层上部得到充分的动用。

2 室内实验研究

2.1 岩石热物性参数测定

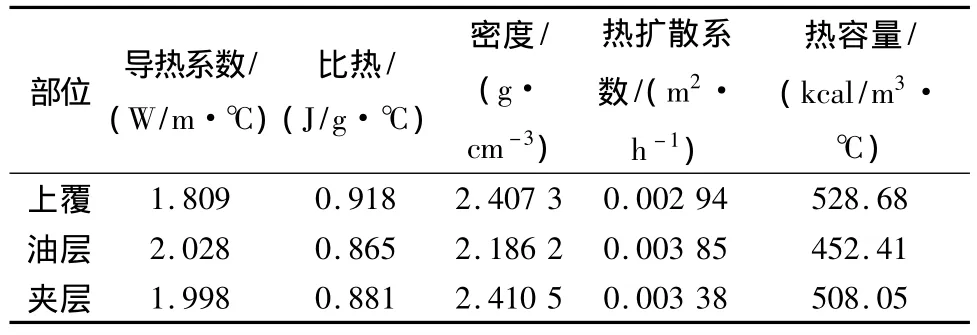

在注蒸汽采油工程中,需要计算油层热损失、温度场分布、加热带的扩展及加热效率等,需要知道油层中岩石及顶底层的导热率、热容量、热扩散系数、比热等热参数。岩石热物性参数包括:岩石导热系数、比热、密度、热扩散系数和热容等参数。对试验区块岩心进行了热物性参数测试(见表2)。

表2 试验区块岩石热物性参数Table 2 Rock thermophysical paramters of test block

2.2 原油粘温关系

原油的粘度在某一温度区内,随着温度的升高而急剧地下降,这是高粘度原油及稠油重要的热物理特性,也是热力采油的基本依据。针对试验区块的油样,使用瑞典StessTech旋转粘度计测定了原油粘度。测定方法参照SY/T6136—1997“稠油油藏流体物性分析方法—原油粘度测定”标准中所规定的方法进行。

2.3 原油蒸馏率测定

原油蒸汽蒸馏率与Vw/Voi的关系曲线可以用于估算蒸汽驱过程中地下产生溶剂带的大小。通过室内蒸汽蒸馏实验和数值模拟计算可以估计蒸汽驱过程中油藏中可用于蒸馏的原油量(Voi)和所需要的蒸汽量(Vw(CWE))。当计算出这些数据后,蒸汽驱过程中溶剂带的大小将很容易确定,以辅助蒸汽驱的设计及操作。

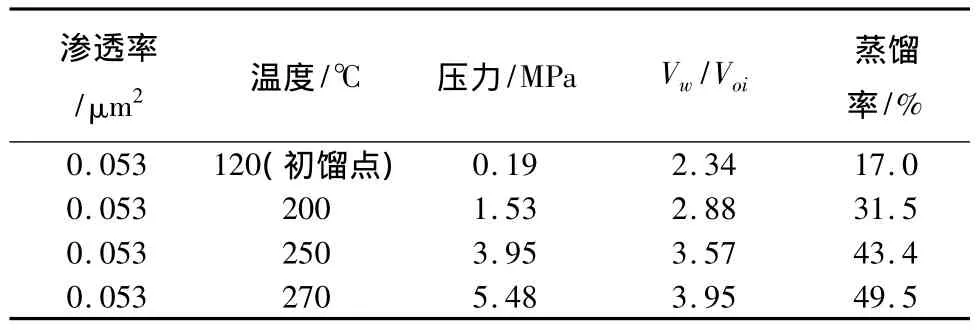

首先测定了试验区块热采试验区的原油在蒸汽条件下的初馏点及在初馏点下的蒸汽蒸馏率;然后,测定200℃、250℃和270℃条件下的蒸汽蒸馏率(见表3)。

表3 不同温度下原油蒸馏率测定结果Table 3 Measurement results ofoil distillation rate

根据原油蒸馏率的测定结果可以看出:a.朝阳沟低渗透油藏原油的初馏点较低,在120℃时,就有轻组分馏出;b.该区的原油蒸馏率较高,在250℃、270℃时分别是43.4%和49.5%。

2.4 驱油效率和相对渗透率

驱油效率和高温相对渗透率测定应用高温高压岩心驱替装置,其岩心夹持器为橡胶筒外压密封的三维加压模型。全部实验是在恒温条件下,用恒速驱替法进行,压力由压力调节器保持一定。

首先针对朝阳沟低渗透油田的真实岩心和实际原油,测定了不同温度下水驱油的驱油效率和不同温度下蒸汽驱油的驱油效率;然后,测定不同温度油水相对渗透率和油汽相对渗透率。

2.4.1 驱油效率

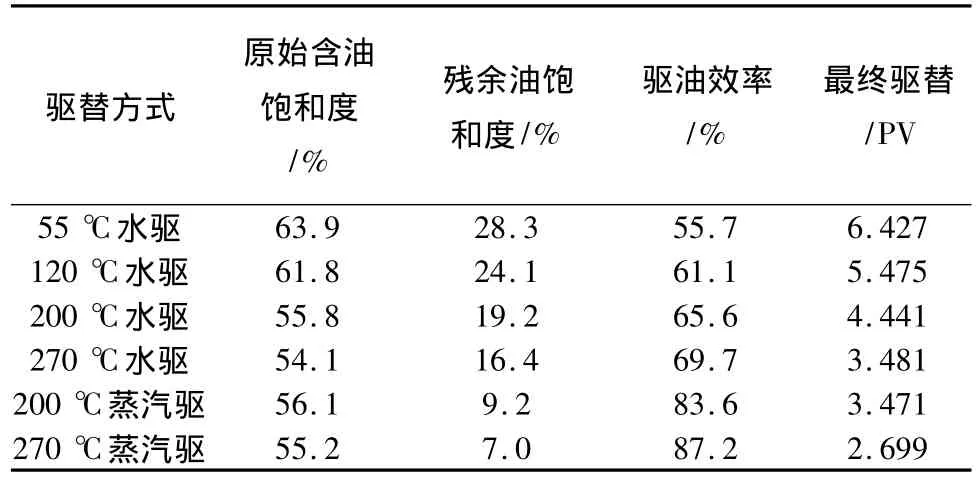

原油驱油效率测定结果见表4。

表4 试验区块原油驱油效率实验结果Table 4 Measurement results of oildisplacement efficiency

1)随着温度的升高,用水驱油的驱油效率得到一定程度的改善,但提高的幅度并不大,从55℃提高至270℃其驱油效率仅提高14.0%,这主要是因为冷水驱和热水驱的机理基本一致,所不同的是由于温度升高,使岩心的润湿性发生改变。

2)在相同的温度(200℃、270℃)下,蒸汽驱的驱油效率比热水驱有较大幅度的提高,驱油效率分别提高了18%和17.5%;这主要是因为蒸汽驱除了有和热水驱相同的机理外,还有蒸汽蒸馏等重要机理。另外,采油速度也有大幅度提高。

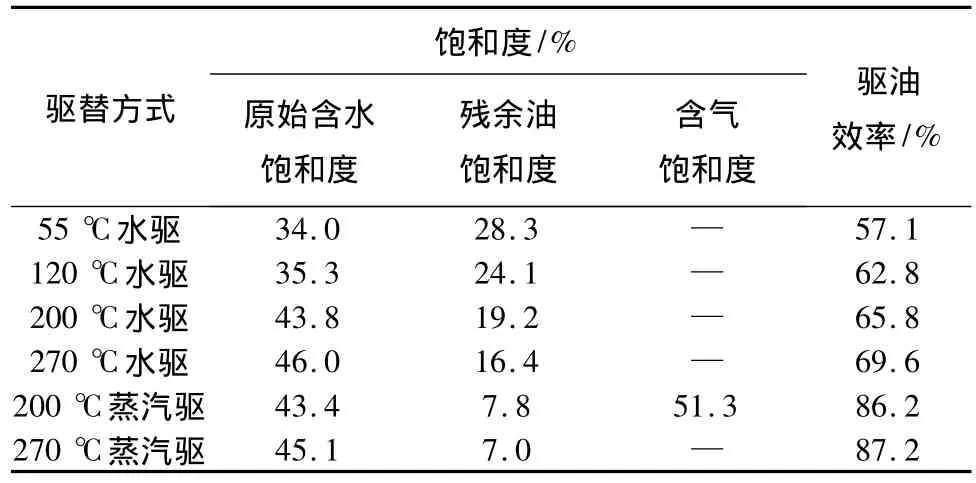

2.4.2 高温相对渗透率

从表5可以看出:a.随着温度的升高,岩心的束缚水饱和度增大,岩心向水湿转变;b.温度升高,水驱岩心的残余油饱和度降低;c.温度升高,在同一含水饱和度下,油相相对渗透率增大,而水相相对渗透率变化不大。

表5 试验区块岩心相对渗透率实验结果Table 5 Measurement results ofcore relative permeability

2.5 注入能力实验

低渗透油田的注入能力是阻碍其实现有效开发的主要问题之一。由于低渗透油藏渗透率低,导致注水能力差,注水压力高,注采井间压力传播慢等问题是制约低渗透油藏有效注水开发的主要矛盾。

对于注蒸汽开发,由于向地层注入热流体,引发了储层内固、液、汽三相物质间强烈的物理化学作用和地球化学作用,其中尤其是水-岩作用,将会引起储层岩石的润湿性、孔隙结构、导油孔道等发生明显改变,使孔隙结构遭受破坏、孔隙中填充物膨胀等。

针对试验区块的实际岩心进行了注冷水和热水的注入能力实验。实验结果表明:温度的升高,岩心的注入能力得到大幅度提高,在相同的注入压差条件下,120℃和270℃时的注入速度分别为25℃时的4.5倍和7.7倍左右。

2.6 高温润湿性测定实验

利用试验区块扶余油层的岩心、原油及地层水,进行岩心润湿程度的实验。

润湿指数的计算公式如式(2):

式(2)中,I为润湿指数;IW为水湿指数;IO为油湿指数。

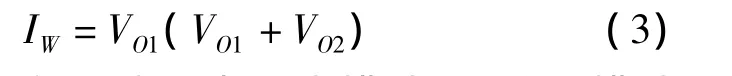

水湿指数IW的计算公式如式(3):

式(3)中,Vo1为在吸油仪中吸水排油,最终的排油体积;Vo2为在岩心夹持器中水驱油的体积。

油湿指数Io的计算公式如式(4):

式(4)中,Vw1为在吸油仪中吸油排水,最终的排水体积;Vw2为在岩心夹持器中油驱水的体积。

实验结果见表6。在原始状态下,实验测得的润湿指数是-0.02,岩石表现为中性,当温度200℃时,润湿指数0.210 5,岩石表现为弱亲水性,温度270℃时润湿指数升高到0.381 6,岩石的润湿性变为亲水。从实验中可以确定:高温条件下岩石的润湿程度向亲水方向改变。高温时油水相对渗透率表现为束缚水升高、残余油下降,同饱和度条件下油相渗透率上升。油水相渗曲线的共渗点向右移动。

表6 朝A井岩石润湿性测定结果Table 6 Measurement results of rock wettability of Well Chao-A

3 现场试验形成的配套技术

3.1 地层预处理防止粘土膨胀技术研究

试验区块扶余油层为一套不等粒混杂碎屑硬砂质长石砂岩,空气渗透率低,朝B井区扶余油层粘土矿物组成为蒙脱石-绿泥石混合层占73.0%,伊利石占17.7%,高岭石为5.0%。蒙脱石含量较高,遇高温、低矿化度注入蒸汽后,很容易出现粘土膨胀,对油层产生伤害。为了保护油层,提高蒸汽吞吐效果,进行了粘土防膨剂配方的优选。

从试验井组注汽情况来看,从各油层吸气状况来看,各层吸气能力较强,且较为均匀。由此可见,地层预处理适合试验区块(见表7)。

表7 岩心实验结果表Table 7 Measurement results of rock

3.2 套管环空注氮气隔热技术及高温真空隔热油管技术研究

蒸汽驱油主要是将高温高干度蒸汽通过管柱注入井底,把热量带入地层,降低原油粘度,提高原油流动能力。因此,应尽量减少井筒中的热量损失,保证井底注汽干度,提高蒸汽驱油效果。试验区块油层埋藏深,渗透率很低,采油井为常规完井,这些不利因素都对蒸汽驱油带来很大的难度,需要解决的主要工艺问题是如何减少井筒热损失,提高注入蒸汽的热利用率,提高注入蒸汽的质量,以及如何保护套管,保证注蒸汽后采油井的正常生产。为此,笔者利用井筒温度模拟软件(wellbore temperature simulation packet,WTSP),对深度1 300 m 的油层,使用封隔器条件下,模拟计算了光油管注蒸汽与使用隔热油管注蒸汽、注氮气隔热与不注氮气条件下的井底注入参数,优化了注蒸汽过程中的隔热配套技术——采用隔热管柱和环空注氮隔热技术。

3.2.1 隔热管柱和普通油管注蒸汽效果模拟研究

通过对普通管柱与隔热管柱注蒸汽效果研究对比(见表8),在注蒸汽速度120 t/d条件下,蒸汽干度由0%提高到42.7%,热损失由30.5%降低到14.3%,普通管柱比隔热管柱热损失大1倍多,即隔热管柱提高了井底干度,减少了热损失。因此,在蒸汽吞吐注气时,为减少井筒热损失,采用高效隔热管柱。此外,使用隔热管柱,还能使套管保持较低温度,减少套管和水泥护层上的热应力,预防由热应力造成的套管断裂。

表8 普通油管与隔热管柱注蒸汽效果对比表Table 8 Compare of general oil pipe andinsulation pipe steam-flooding effect

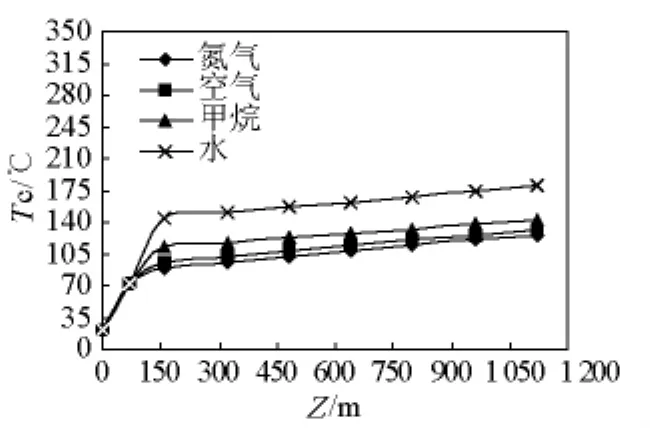

3.2.2 环空隔热介质研究

在采用了高效隔热注蒸汽管柱、防热变伸缩管的基础上,为了降低热蒸汽对原井套管管柱的热影响,减少热损失,提高井底干度,对环空隔热介质和方式进行了研究。在相同注蒸汽条件下,分别计算环空介质为水、甲烷、空气、氮气4种情况下的注蒸汽效果,结果表明(见图1),环空介质为氮气或空气时的套管温度沿程相差不大,环空介质为水时,套管温度最高。同时,应用数值模拟技术对比环空介质分别为氮气和空气时,井下干度变化和热损失情况。可以看出,环空注氮后井筒热损失、井底干度、井底温度以及套管温度等指标都比不注氮好,环空介质为氮气时的井筒热损失较小,干度较高。因此,采用“环空注氮气隔热”可以减少热损失,有利于提高井底干度,保护油井套管。

图1 不同介质套管温度变化图Fig.1 Temperature of different casing medium

4 蒸汽采油试验效果

4.1 蒸汽吞吐试验效果

在室内可行性研究与注气配套技术研究基础上,2002—2004年共对2口井实施了两个周期蒸汽吞吐采油试验,取得了较好效果(见表9)。2口井两个周期累积注蒸汽量6 768 t,累积增油量为2 405.0 t,增产油汽比为0.36。第一周期,累积产油2 028.6 t,累积产水 821.7 m3,累积增油量为1 127.2 t,平均有效期230天,油汽比0.67,增产油汽比0.38;第二周期,平均有效期377天,累积产油2 849.4 t,累 积 产 水 1 079.7 m3,累 积 增 油1 277.8 t,比第一周期多增产原油150.6 t。油汽比0.75,增产油汽比0.34。特别是朝B井在经过4次压裂增产措施之后,蒸汽吞吐的增产效果较明显。

表9 二类区块蒸汽吞吐试验井效果表Table 9 Steam-flooding effect of two type blocks

4.2 蒸汽驱油试验效果

2005年5月到2009年1月试验区块开展了蒸汽驱油现场试验,注蒸汽井3口,累积注蒸汽9.6×104t。

井区共连通14口油井,注蒸汽3个月见到明显注蒸汽效果。日产液由2007年2月的32.7 t上升到受效高峰56.2 t,2009年1月46.9 t,日产油由29.6 t上升到48.5 t,2009年1月42.1 t。为了验证效果对井区汽驱前产量按照双曲递减对井区产量进行预测水驱效果,试验累积增油1.81×104t,增产油气比为0.27。

5 低渗高粘稀油油藏蒸汽采油的油藏界限研究

5.1 低渗高粘稀油油藏蒸汽驱油渗透率下限研究

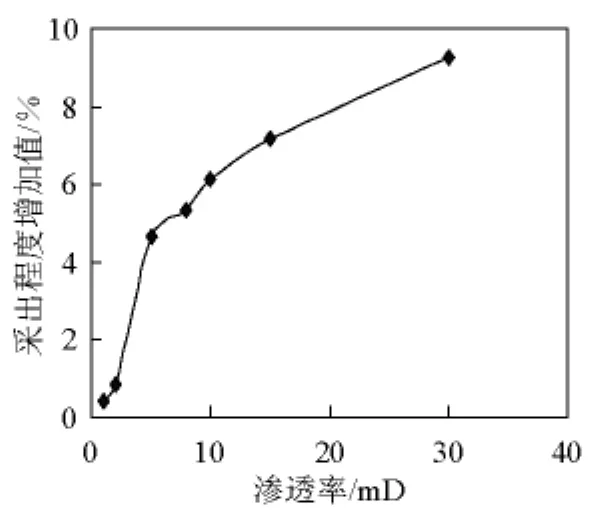

研究了地层平均渗透分别为1 mD、2 mD、5 mD、8 mD、10 mD、15 mD、30 mD 7 种不同方案的蒸汽驱开发效果。并对比不同渗透率级别下常规水驱及连续注蒸汽驱油开发效果。确定低渗高粘稀油油藏蒸汽驱油渗透率下限为5 mD(见图2)。

5.2 低渗高粘稀油油藏蒸汽驱油含油饱和度下限研究

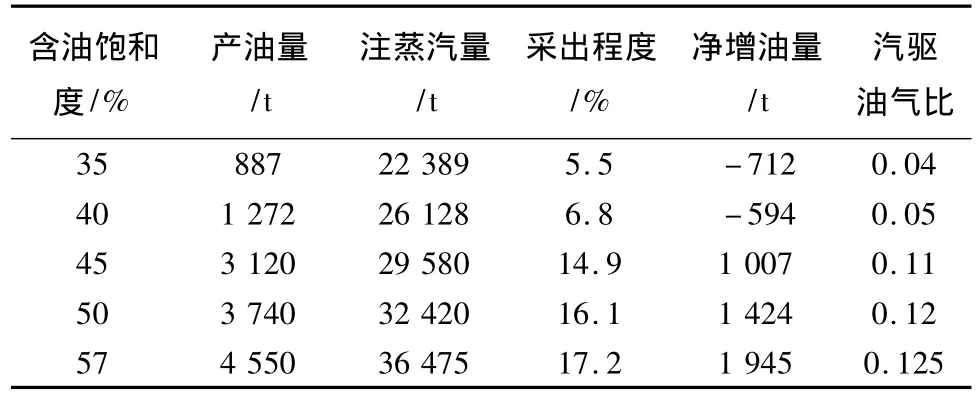

分别研究了饱和度为 0.35、0.40、0.45、0.50、0.57情况下汽驱生产情况(见表10)。

从不同饱和度下的采收率变化来看,当含油饱和度从0.4升高到0.45时,蒸汽驱采收率大幅度提高。研究表明:含油饱和度界限为0.45(见表11)。

通过试验区块蒸汽驱油现场先导试验,突破了国内外蒸汽采油技术的界限[1]。

图2 不同渗透率条件下采出程度变化曲线Fig.2 The degree of exploitationin different penetration

表10 不同含油饱和度蒸汽驱指标对比表Table 10 Compare of stream-flooding factors for different oil saturation

表11 蒸汽驱油油藏条件下限对比表Table 11 Compare of lower limit for difference steam-flooding reservoir

6 结语

1)通过首次在特低渗透高粘稀油油藏开展了注蒸汽驱油现场试验,打破了在高粘稠油油藏蒸汽采油技术的常规认识。

2)突破了国内蒸汽驱油的渗透率、孔隙度、净总厚度比等技术界限。突破了渗透率下限,由大于200 ×10-3μm2下降到10 ×10-3μm2;突破了净总厚度比下限,由大于0.5下降到0.2左右。

[1]张 锐.稠油热采技术[M].北京:石油工业出版社,1999.

[2]李献民,白增杰.单家寺热采稠油油藏[M].北京:石油工业出版社,1997.