大方坯连铸机拉矫机的设计计算

2012-09-19张文玲陈宏军

赵 丽,张文玲,陈宏军

(1.鞍山市技师学院,辽宁 鞍山114010;2.鞍钢集团工程技术有限公司,辽宁 鞍山114021)

大方坯连铸机拉矫机的设计计算

赵 丽1,张文玲2,陈宏军2

(1.鞍山市技师学院,辽宁 鞍山114010;2.鞍钢集团工程技术有限公司,辽宁 鞍山114021)

鞍钢大方坯连铸机是国内第1套国产化连铸拉矫机,本文介绍了该连铸拉矫机的设备组成,分析了其结构特点;并对拉坯力、电机功率进行了计算,确定了拉矫机矫直段基本半径、铸坯最大变形率、矫直变形次数等主要参数。

拉矫机;矫直半径;拉坯力;油气润滑

0 前言

为提高市场占有率,满足大H型钢生产的需要,鞍钢集团建设了一条大方坯连铸生产线,生产最大连铸坯的断面为280 mm×380 mm,年产量为80万t。拉矫机是大方坯连铸生产线上的关键设备,其设计参数的选择直接影响其性能。

1 鞍钢拉矫机的结构

拉矫机由以下几个部分组成,结构如图1所示。

(1)机架。机架为钳式,构件均为箱形结构,内部通水冷却,以防机体在热状态下变形。

(2)驱动装置。拉矫机主传动电机采用矢量控制型变频电动机,有四象限运行功能,适应连续工作、高温、频繁启动和制动要求,低速时转矩平滑,无爬行现象。

(3)辊子装置。辊子装置可分为主动辊与从动辊。拉矫辊采用热疲劳强度高的25CrMn4钢制造,提高了使用寿命。采用自动调以双排滚子轴承支承,辊子中心通水冷却,上下辊安装要求严格,保证平行和对中。

(4)冷却系统与液压系统。为了解决拉矫机长时间处于高温辐射下,其构件将发生高温蠕变。该设备使用了大量的水冷构件。上、下横梁、拉杆及辊子都采用内部通水冷却,传动系统也采取了防热措施。压下装置由一个可绕固定轴摆动的框架和一个固定在框架顶端的液压缸组成,压力分冷压和热压两种:冷压用于各流拉矫机传动辊压下缸送装引锭杆和用引锭杆拉坯,为液压室内机侧手动调节;热压用于拉矫机传动辊压下缸连续铸造拉坯,可机侧手动调节,也可在主控室内远程电动调节并监视,具有备用的调压回路。为了防止由于管路泄漏造成事故,设置旁路安全阀装置,保证生产顺利进行。

(5)油气润滑系统。拉矫机处于高温、潮湿的恶劣环境下,干油在高温下会很快碳化,根本不能起润滑作用。因此本设备采用了具有国际先进水平的德国莱伯斯油气润滑技术用于轴承和链润滑。

图1 拉矫机Fig.1 Withdrawal-straighteningmachine

2 拉矫机拉坯力计算

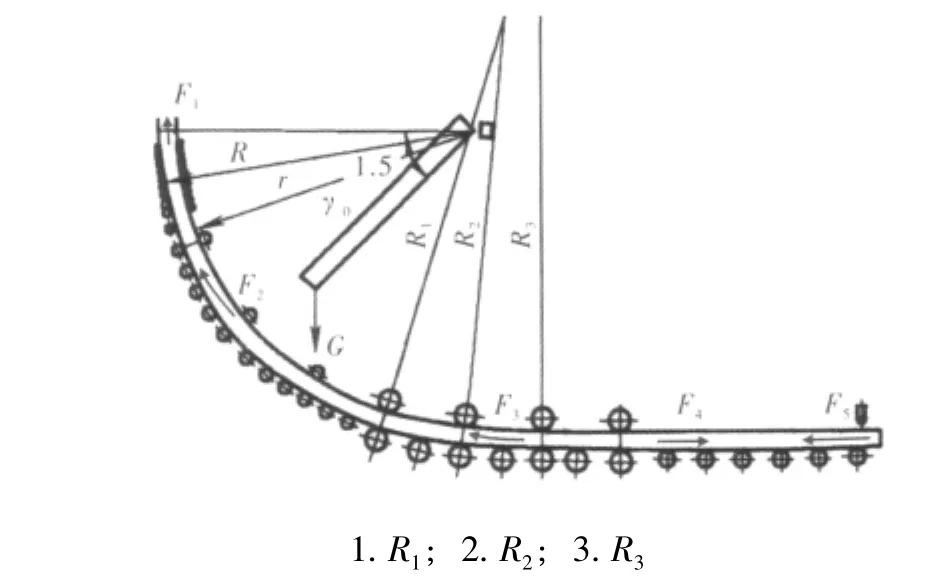

拉矫机的设计主要是计算拉坯力,如图2所示。从弧形铸机的辊列中拉出铸坯所受到的阻力(包括帮助拉坯的下滑力),统称为拉坯阻力,拉坯阻力是设计铸机驱动系统的基本依据,包括结晶器内的阻力、二次支撑装置的阻力、铸坯矫直阻力、铸坯自重下滑力和其它阻力。

图2 拉坯阻力示意图Fig.2 Sketch of billet-withdrawal resistance

2.1 结晶器内的阻力F1

铸坯在结晶器内的阻力主要包含铸坯与结晶器内壁的粘结力和铸坯运动的摩擦阻力两部分,该阻力的大小与结晶器的内腔尺寸、制造安装精度、变形情况、润滑条件及振动方式有关,按式(1)计算。

式中,μ为结晶器铜壁和热坯之间的摩擦系数,μ=0.5;γ为钢水的密度,7.0 g/cm3;Bmax=38 cm;D为结晶器厚度,D=28 cm;h0为结晶器液面至下口的垂直距离,h0=70 cm。

2.2 二次支撑装置的阻力F2

阻力F2包括:铸坯坯壳与二次支撑装置夹辊间及夹辊轴承中的摩擦阻力,铸坯“鼓肚”或冷却不均匀引起铸坯变形以及铸坯冷缩时产生的阻力等。该阻力可按经验数据选取。

式中,K为系数,K=12 kg/cm3;S为在二次冷却支承装置内的铸坯断面积,S=28 cm×38 cm。

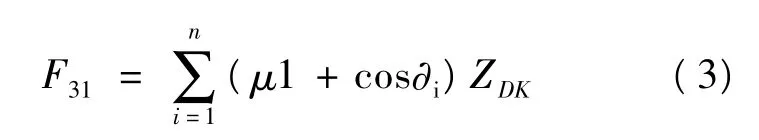

2.3 铸坯的矫直阻力F3

当铸坯通过矫直区时受到矫直力的计算方法如下。

(1)矫直阻力。在正常拉坯条件下,铸坯所受的矫直力对拉坯产生两方面的阻力,一是矫直力在矫直辊处引起的摩擦阻力,二是矫直力在铸坯运动方向所产生的矫直阻力。

式中,n为矫直辊数;μ1为矫直辊与铸坯间的滚动摩擦系数,μ1=0.024~0.03;θi为i号矫直辊与铸机水平中心线的夹角;θ1=72.6264°,θ2=84.0856°,θ3=90°;ZDK为液压缸加在矫直辊上的压力,ZDK=490 000 N。

将各值代入式(3)得F31max=211 505 N

(2)摩擦阻力的计算。

式中,n为矫直辊数,n=3;μ1为矫直辊与铸坯间的滚动摩擦系数,μ1=0.024~0.03;Pi为i号矫直辊上的矫直反力,270 335 N。

将Ls=135 cm,σs=500 MPa,B=38 cm,D=28 cm各值代入式(4)得F32max=8 110,N。

2.4 铸坯自重下滑力F4

在二次冷却区内的铸坯因其自重而下滑,这有助于拉坯。

根据诸力对o点力矩的平衡条件,铸坯自重产生的下滑力F4为

2.5 其他阻力F5

其他阻力主要包括切割阻力和有关的辊道阻力,计算时可按各种阻力之和的10%选取。

综上所述,在正常拉坯条件下,从结晶器拉出至铸坯被切断为止,总的拉坯阻力F为

3 拉矫机电动机功率的确定

3.1 拉坯功率

式中,F为拉坯阻力,N;υp为最大拉速,υp=1 m/min;η为总效率,η=90%

由于受力不同,速度不同,传动辊在拉坯时的功率和送引锭杆时的功率是不同的,应分别计算,最后取计算的最大值作为选择电动机的依据。

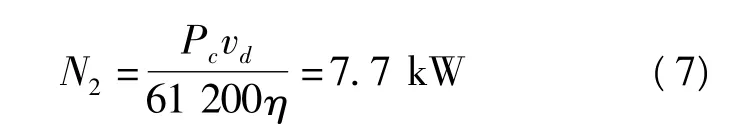

3.2 送引锭杆的功率

式中,Pc为送引锭杆的阻力,包括传动辊的摩擦力、引锭杆自重产生的下滑力、引锭杆自重产生的摩擦力;Pc=106 036 N;υd为送引锭杆的最大速度,υd=4 m/min;η为总功率,η=90%。

以上计算均为正常拉坯和正常送引锭杆时所需的电机功率。如果考虑到事故状态,F事故(拉坯阻力)=3F,则N1'=3 N1,3辊传动,则每辊电机功率为5.2 kW;考虑到送引锭杆需要点动控制,则N2'=2 N2,3辊传动,则每辊电机功率为5.1 kW。

由于现场还有许多未知因素,因此该拉矫机的电动机功率值取为6.6 kW,电动机转100 r/min/1 000 r/min/2 000 r/min;拉坯时,电动机转速在额定基础上往下调(恒转矩);送引锭杆时,电动机转数在额定基础上上调(恒功率)。

4 拉矫机矫直段主要参数的确定

现代大方坯连铸机大部分采用带液相进行矫直,为了保证铸坯质量,防止铸坯内裂,采用的主要方法是多点矫直技术。

4.1 基本半径的确定

连铸机的基本半径主要与铸坯厚度有关,根据经验,一般合金钢大方坯取铸坯厚度的40~50倍作为基本半径。也可用下式计算初定基本半径。

式中,R为初定基本半径,计算结果可取为50的整倍数,mm;a为铸坯厚度,a=280 mm;S为钢种系数,普碳钢S=1,高碳钢S=2,低合金钢S=3;υ为拉坯速度,υ=1 000 mm/min。

4.2 铸坯最大变形率

为使大方坯连铸机在拉矫过程中的矫直变形率降低到<0.1%甚至<0.05%,需采取多点矫直。

式中,S为坯壳厚度,0.115 m(S取矫直区内的平均值)。

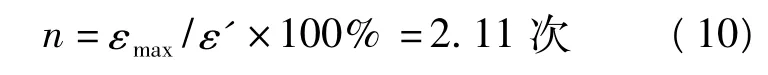

计算结果εmax=0.211>0.1~0.2%,因此应进行多点矫直。

4.3 矫直变形次数计算

式中,ε'=0.1%按产品假设每次的变形率<0.1%是可以满足要求的。

计算结果应分3次进行矫直,每次的变形率为0.065%左右。

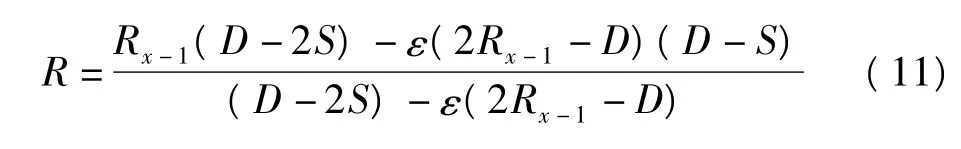

4.4 矫直半径的计算

式中,ε为矫直点处坯壳的变形率,取0.065%;S为矫直区内凝固坯壳厚度,根据经验公式,取S=0.110~0.120 m;D为铸坯厚度,D=0.28 m。

将上述值代入式(11),得

5 拉矫机的特点

(1)采用了国际先进的钳式结构,重量轻,使用、调整、维修方便;

(2)拉矫机主传动减速机采用螺旋伞齿轮行星减速机,采用外壳和内部同时冷却新工艺,以适应高温多尘的工作环境;

(3)三点矫直,铸坯经拉矫机后,不会产生表面裂纹和内部裂纹;

(4)选用了德国莱伯斯油气润滑技术,减少设备的故障率,大幅度提高轴承的使用寿命;

(5)主传动系统采用立式安装电机和防热措施,富有新意,得当合理,效果显著;

(6)机架布置安装方便,检修容易,对弧准确。更换备品时,只须打出定位销轴和拆开快换接头,大大提高了作业率,降低了工人的劳动强度;

(7)冷却水系统最低点设置排水阀和空气吹扫,以及冷却管路的保温防冻,使本机达到尽善尽美的程度。

6 结论

鞍钢第一炼钢厂大方坯连铸机自2000年1月2日第一次热负荷试车成功至今,拉矫机工作顺利可靠,本拉矫机无论在结构上和性能上均可达到国外引进的同类产品性能,是当时国内第1套国产化的大方坯拉矫机,为国家节约了外汇。

[1]曹广畴.现代板坯连铸[M],北京:冶金工业出版社,1994.

[2]北京钢铁设计研究院编.小方坯连铸[M],北京:冶金工业出版社,1984.

[3]罗振才.炼钢机械[M],北京:冶金工业出版社,1984.

[4]陈家祥.连续铸钢手册[M],北京:冶金工业出版社,1994.

Design and caculation for CC w ithdrawal-straightening machine

ZHAO Li1,ZHANGWen-ling2,CHEN Hong-jun2

(1.Anshan Technician Institute,Anshan 114034,China;2.Ansteel Engineeding Technology Co.,Ltd.,Anshan 114021,China)

The big square-billet continuous casting mill is the first localization CC withdrawal-straightening machine at home.The composition of CC withdrawal-straightening machine is introduced,and its structure characteristics are analyzed.The billet-withdrawn force and motor power were calculated.Somemain parameters(such as the basic radius in the straightening segment of the withdrawal-straighteningmachine,maximum defoemation rate of billet and deformation straightening times)were confirm.

withdrawal-straighteningmachine;straightening radius;billet-withdrawn force;oil-gas lubrication

TF777

A

1001-196X(2012)04-0076-04

2012-05-02;

2012-05-13

赵丽(1973-),女,鞍山市技师学院。