1号机组低真空供热改造分析

2012-09-19徐在亮丁瑞平姜世春

徐在亮,丁瑞平,姜世春

(青岛后海热电有限公司胶南市供热办公室,山东青岛266400)

0 引言

青岛后海热电有限公司现有3台130 t/h次高压蒸汽锅炉、1台170 t/h次高压蒸汽锅炉,1台24 MW抽凝发电机组和1台12 MW背压发电机组。投产以来已替代小锅炉42台(锅炉容量413.6 t/h),主要承担李沧城区供热任务。供热区域规划总供暖面积达1 700万m2。对凤凰印染厂、青岛橡胶六厂、青岛啤酒集团四啤有限公司等15家单位实行了集中供蒸汽。生产蒸汽负荷80 t/h左右。对李村和沧口地区近600万m2的建筑物实行了集中供暖。

凝汽式电厂的热效率只能达到30%~40%,其它热量白白损失掉了,而其中最大的损失就是凝汽器的冷源损失,约占总损失的60%。为提高能源利用率,降低小型汽轮机组的冷源损失,冬季供暖期可以将汽轮机组的冷源损失加以利用,即循环水所携带的热量不是被排入大气,而是被作为传热工质将其携带的热量输送到千家万户,供采暖用户取暖之用。这样运行对电厂而言,既节能、又经济,还环保。我国从20世纪80年代起就开始利用该技术改造中低压机组,已有数百台凝汽(抽凝)式机组进行了改造。

面对我国日益严峻的能源和环境问题,如何提高我国量大面广的中小热电企业的能源利用效率和降低环境污染,已成为当前热电行业亟待解决的关键问题之一。汽轮机低真空循环水供热其基本原理是降低凝汽器的真空,提高汽轮机的排汽温度,将凝汽器的循环水直接为热用户供热。提高热电企业的运行热效率,是实现节能减排战略目标的重要举措。

1 项目改造内容及工艺

项目主要采用1号机组低真空运行循环水供热的供暖方式,改变原仅采用0.98 MPa的蒸汽经过换热器换热的供暖方式,利用凝汽器的乏汽对采暖用户供热。主要改造内容如下:

1.1 供热首站建设

在电厂内建设1号机组低真空运行循环水供热首站。通过改造将1号机组凝汽器直接作为加热采暖回水的设备,并建设与之配套的换热器。其中2台供热循环泵采用汽轮机拖动。

1.2 管网建设

建设循环水高温水供热管网(一次网)。根据循环水高温混水供热方式,改造现有的蒸汽管网和热水管网,并敷设新增的热水管网,管网采用闭式双管制支状管网,主干线最大管径为DN1000。

1.3 换热子站建设

建设循环水高温混水供热混水子站,子站内低温网(二次网)循环泵电机采用交流变频调速技术。

1.4 供热监控系统

建设机组低真空运行循环水高温混水供热控制系统。

1.5 主要工艺

项目实施改造后,在供暖期内汽轮机的抽汽分为两部分,一部分用于工业用户和循环水供热首站用汽。在非供暖期,汽轮发电机组的运行方式和未改造前相同。

项目实施前1号抽凝式机组做完功后产生的乏汽在凝汽器内与循环水进行热交换后,循环水吸收的热量通过冷却塔散失在空气中,大量乏汽余热被浪费,存在较大的冷源损失。

项目首先将45℃~50℃采暖热网回水经过1号汽轮机凝汽器使其加热到60℃~65℃左右,然后利用热网泵加压,经过换热器温度升高到70℃~120℃(根据室外温度进行调整),通过高温供热管网输送到各热力站。在热力站内设置了混水泵,用混水泵抽二次网的部分回水,与高温循环水混合成采暖所需的温度后输送到用户,另外一部分回水回到凝汽器内加热,形成一个循环。

因为二次网换热站采用混水工艺,高温水网(一次网)的回水温度与低温水网(二次网)的回水温度相同,确保了机组凝汽器安全经济运行。

2 项目改造方案

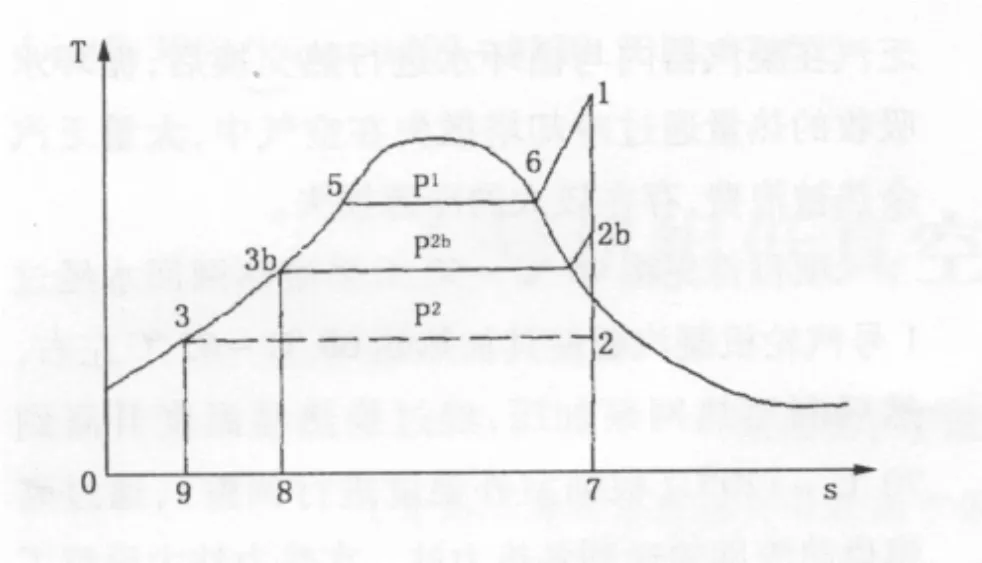

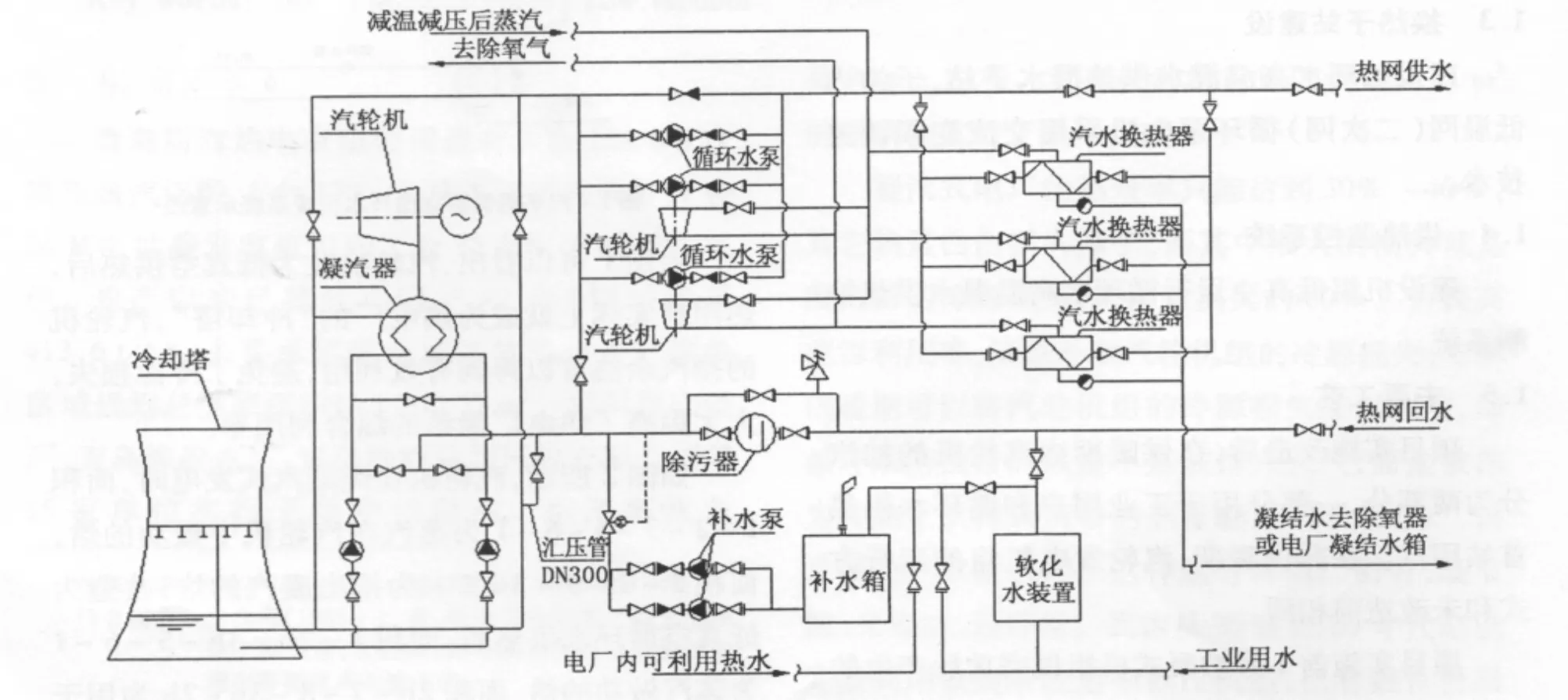

汽轮机低真空循环水供热是在节能和环保要求而发展起来的一项节能技术。其基本原理是在发电过程中,凝汽器真空度降低,相应的排汽压力和排汽温度随之升高,可将凝汽器循环水温度提高到50℃~65℃左右。将循环水直接作为采暖用水为热用户供热,从而实现汽轮机低真空循环水供暖的目的。图1为汽轮机低真空循环水供暖的简单的系统图。图2为凝汽运行和低真空运行时的温熵图。其效益可从图中看得更为清楚。

图1 汽车机低真空循环水供暖系统示意图

由图1可以看出,汽轮机改为低真空供热后,热用户实际上就成为热电厂的“冷却塔”,汽轮机的排汽余热可以得到有效利用,避免了冷源损失,大大提高了热电厂能源的综合利用率。

图2 凝汽运行和低真空运行时的温熵图

如图2所示,汽轮机在纯凝汽式发电时,面积1-2-3-5-6-1为蒸汽在汽轮机中做功的焓,面积2-7-9-3-2-为排出废汽的焓;改造为低真空循环水供热后,面积1-2b-3b-5-6-1为蒸汽做功的焓,面积2b-7-8-3b-2b为用于供暖的热量。显然,汽轮机低真空循环水供暖的经济效益比纯凝汽发电时要高。该系统的优点是由于泛汽的余热全部被利用,消除了凝汽器中损失的占总热量损失的60%-70%的冷源损失,因此热效率高。由于排汽压力升高,初参数不变,则机组的焓降减小,致使汽轮机发电功率下降,一般功率下降为额定功率的10%~20%。但低真空运行供暖机组的排汽压力仅为 0.03 MPa~0.04 MPa,处于真空状态。比其他形式的抽汽供热机组影响发电功率要少。从热化发电来衡量,低真空运行循环水供热发电量最大。

2.1 循环水供热方案的确定

1号机组低真空运行循环水供热方案采用循环水供热高温循环水混水供热方案。高温循环水混水供热系统的原理同低温循环水供热系统类似。首先将40℃~50℃热网回水经过抽汽凝汽机组的凝汽器(低真空运行),使其加热到55℃-65℃左右,然后用热网泵加压,经过汽水加热器,温度可升至80℃~120℃,然后输送到各热力站。在热力站内设置了混水泵,用混水泵抽热网的部分回水(40℃~50℃),与高温循环水混合成采暖所需要的温度后输送到用户,另一部分回水回到凝汽器内加热,形成一个循环。

该系统除保留了低温循环水供热系统的优点外,还增加了供回水温差,最大可达75℃,增加了供回水温差,最大可达75℃,增加了管网供热能力达5倍左右,使得管网投资效益最大化。使供水温度从常规的循环水供热出口温度65℃提高到最高可达到120℃。

在电厂内建设机组低真空运行循环水供热网总站。建设与之配套的换热器。其中2台供热循环泵采用汽力拖动。

由于凝汽器循环流量需保持在一定流量范围(4 500~5 500 t/h)、低真空循环水供热的供热量要将凝汽器凝汽热量带走方可正常运行。现青岛后海热电有限公司供暖面积为600万m2,完全可满足凝汽器循环水供热系统冷却凝汽热量的需求。严寒期可通过换热器加热,提高供水温度来满足供暖需要。

2.2 热力系统

低真空运行循环水供热系统如下图所示。

从上图可知,机组的原有循环水系统不用做大的改动(非采暖工况运行),只是在凝汽器入口管及出口管上接入循环水供热系统。

循环水供暖系统包括热网循环水泵、换热器、供水管道、热用户、采暖回水管道、除污器、凝汽器,以及补水管道和软化水系统。

供热时将机组凝汽器原冷却系统切断,开启供热循环泵。在采暖用户放热冷却后循环水(40℃~50℃)进入冷凝器,吸收汽轮机乏汽热量,经换热器加热后送至采暖用户。

热网循环水泵出入口之间装设了再循环管,作为启动时再循环用。热网循环水泵出入口之间装设了止回阀联通管路,以防止发生事故时产生水锤。

热网循环水泵装在凝汽器出口管侧,使凝汽器不承受较高的压力,凝汽器所承受的是0.5 MPa左右的回水压力,机组按额定工况运行时凝汽器所承受的循环水泵出口压力为0.2 MPa左右,对凝汽器进行了加固,使得能够承受0.6兆帕的压力。

为了进一步保证系统安全,防止凝汽器超压,在循环水泵入口母管上装设了安全阀,当回水压力达到0.55 MPa时(可根据具体运行情况进行调整)安全阀排放,同时取自回水母管上的压力信号自动开启通往水塔的电动阀门,向水塔放泄。

系统采用补水定压,定压点为凝汽器入口循环水回水管道,系统补水量按供水量的2%考虑。

为了防止热用户暖气片和凝汽器钢管结垢,影响传热效果。补水采用换热器凝结水和反渗透产水。

2.3 1号机组低真空运行循环水供热网总站主要设备

(1)1号汽轮机凝汽器

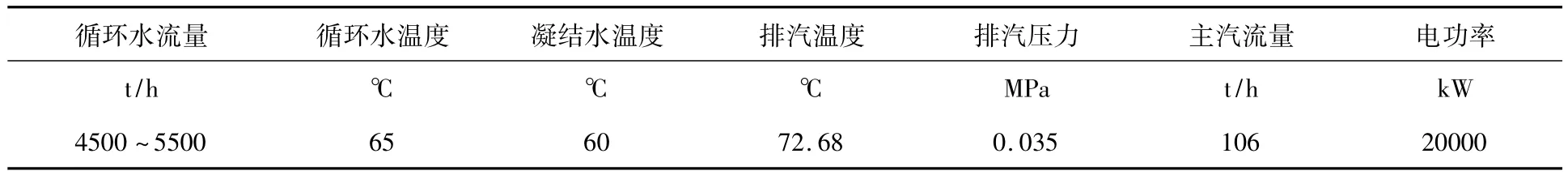

C24-4.9/0.981型汽轮机凝汽器 (汽轮机组相关设计参数详见表1)进行技改后,冬季供暖期间投入循环水供居民采暖,采暖期间,机组主要技术参数见表2。

表1 汽轮机组相关设计参数

表2 汽轮机组循环水供暖运行时主要技术参数

(2)尖峰加热器

尖峰加热器考虑凝汽器故障和严寒期供热需求,换热器换热总供热能力为250 MW。由于循环水温度较低,汽水换热器凝结水温度较低,采用一级换热,换热器共设置三台波节管换热器,可根据供热负荷发展情况分期设置。其中两台为汽-水换热波节管换热器,利用汽轮机抽汽进行换热;另一台汽-水换热波节管换热器利用拖动循环水泵的汽轮机尾汽进行换热。

(3)水泵及动力设备

考虑凝汽器运行工况,系统设计循环流量为5 000 m3/h,根据水泵参数,并联设置三台循环水泵,两运一备。互相联锁,保证热网正常运行。

①循环水泵选型

根据循环水泵要求达到的流量、扬程。项目单级双吸中开蜗壳式水泵三台,流量2 400t/h,扬程140 m,转速 3 000转/分钟,额定轴功率1 400 kW。其中两台水泵采用汽轮机拖动,一台采用电机拖动。循环水供热时可根据供热负荷采用一台电泵、一台汽泵运行,一台汽泵备用,或两台汽泵运行,一台电泵备用,汽泵排汽引入换热器换热。

②汽轮机选型

本项目选用了两台1 600 kW工业汽轮机直接拖动两台循环水泵作为循环动力。汽轮机采用单层布置,占地小,安装使用方便。汽轮机的排汽(背压蒸汽)经管道引向换热器加热热网回水,使得余热得到充分利用。该机组的调速系统由汽轮机厂家配套,通过调节汽轮机汽阀连杆改变调节汽阀开度以达到调速目的,适合较宽的调速范围。

设计参数:

进口蒸汽压力0.98 MPa,温度270℃,出口压力 0.15 MPa。

额定转速 v=3 000 r/min,额定功率 P=1 600 kW。

额定参数下耗汽量≈30 t/h。

③补水定压泵

机组地面标高约为5 m,根据后海热电供热管网设计,供热范围内地势最高的楼座地面标高约为55 m。

由于本项目中循环水网直接供采暖用户,循环水量较大。因此本项目补水泵采用三台泵并联运行,流量为150 t/h,变频控制。

④除污器

为便于连续排污,除污器根据管径大小选择DN1000过滤排污器,根据除污器前后压差,排污。除污器公称压力1.6 MPa,能除去大于或等于3.0 mm的微粒。滤网材质为不锈钢带有龙骨加强。除污器前后装有检查堵塞情况的压力表,装有冲泄阀。

3 建设循环水高温混水供热管网

3.1 管网形式

根据《城市热力网设计规范》CJJ34-2002,确定循环水高温混水供热管网采用闭式双管制支状管网。

3.2 管网及敷设方式

主管道(DN1000),穿越铁路至四流中路,循环水高温混水供热管网原则上对直管段采用无补偿冷安装直埋敷设,以提高施工方便程度,减少管网投资,加快施工进度;对弯头、三通等薄弱部件采用局部的有补偿方法,以避免破坏产生。当直管段达不到无补偿冷安装直埋敷设条件时,设置自然补偿或采用直埋轴向内压型波纹补偿器作为热补偿。

3.3 井室设置

管道在分支处设分支井;每隔1 000-1 500 m设分段阀门井;在最高点设放气井;在最低点设泄水井。

3.4 管材

管网工作压力PN<1.6 MPa,其管网设备及附件除指明外均采用耐压1.6 MPa的产品,耐温130℃。管道公称直径DN≥250管道采用螺旋缝电焊钢管《GB30902-82》,材质为Q235-A钢;管道公称直径DN≤200管道采用无缝钢管《GB8163-87》,材质为20号钢。

3.5 管道附件

分支阀、分段阀均采用多偏心金属硬密封蝶阀,采用蜗轮传动方式。管网上的泄水阀、放气阀均采用截止阀。管道的弯头(PN=1.6 MPa)、三通(PN=1.6 MPa)、变径管采用均采用标准成品件,弯头弯曲半径一般为1.5DN,补偿弯头采用3.0DN,三通采用加强焊制三通。

4 建设循环水高温混水供热混水子站

混水泵站就是将来自热网供水管的高温水,在热力站与混合水泵抽引的供暖系统回水相混合,降低温度后,再进入供暖系统。原二次网及户内采暖系统不须进行改造。换热站改为混水站。一次网的回水温度与二次网的回水温度相同,保证机组凝汽器的进水温度较低。

4.1 高温混水供热混水子站三种供热方式

①二次网回水管上装水泵的直接连接

当热网供水压力高于二次网设计压力时,应将二次网循环泵放在二次网回水管;减压阀、温度控制阀放在一次网供水管,一次网循环泵放在一次网回水管。

②二次网供水管上装水泵的直接连接

当热网供水压力低于二次网设计压力时,应将二次网循环泵放在二次网供水管;减压阀、温度控制阀放在一次网回水管。

③跨越管上装水泵的直接连接

当热网供水压力略大于二次网设计压力时,应将二次网循环泵放在二次网供水管;差压平衡阀、温度控制阀放在一次网供水管。

混水具体型式根据一次网的压力区域以及热力站与主管道分支开口处的相对地势高差来选择。

4.2 循环水高温混水子站二次网循环泵电机采用交流变频调速技术

交流变频调速已成为一种发展较为成熟的技术,作为电机系统节能的主要组成部分。交流变频调速传动具有以下特点:可以使普通异步电动机实现无级调速;启动电流小,减少电源设备容量;启动平滑,消除机械的冲击力,保护机械设备;对电机具有保护功能,降低电机的维修费用,具有显著的节电效果。

5 建设循环水高温混水供热监控系统

建设循环水高温混水供热监控系统,按室外温度的变化自动调整二次网的供水温度。控制高温混水网供水温度和流量,实现供热系统经济运行和无人值守。可实现优化运行参数降低能源消耗、提高企业能源利用水平。

6 节约资源量

6.1 节能量

2011~2012 年供暖期凝汽器低真空运行循环水供热量为737 591吉焦,折标煤25 167 t。

6.2 节水量

项目投运后,在供暖期1号汽轮机组的循环冷却水系统停止运行,每小时节约冷却塔蒸发、风吹、排污用水约90 m3/h,2011~2012年供暖期共节约水量约30万m3。

7 结束语

低真空循环水高温水网混水供暖系统,不仅利用汽轮机乏汽余热供暖,同时有效的提高了供热管网的供热能力。该系统除保留了低温循环水供热系统的优点外,还使机组运行平稳,使得循环水供暖系统对系统发电供热均无影响。增加了供回水温差,最大可达75℃,使得常规低温网的投资被有效利用,降低了运行费用。该项目实现机组低真空运行,循环水高温网大流量、大温差的运行方式,管网投资被有效利用,与低真空循环水低温网供暖系统比较增加了管网供热能力达5倍左右,使得管网投资效益最大化。

项目有效的将汽轮机乏汽余热用于对外供暖,使得机组循环水所携带的热量在供暖期不再白白排放到大气中浪费掉,而是被作为传热工质将其携带的热量输送到千家万户,有效提高了能源的综合利用效率,节约了不可再生的煤炭资源,符合我国节约能源政策的要求。

[1] 康松.汽轮机原理,中国电力出版社.

[2] 贺平,孙刚.供热工程,中国建筑工业出版社.

[3] 时杉杉,姜雪松,傅灵玲,等.地源热泵空调控制系统的变频改造[J].森林工程,2008,24(6):25-28.

[4] 火力发电厂设计技术规程,DL5000-2000.

[5] 企业节能量计算方法,(GB/T 13234—91).

[6] 城市热力网设计规范,(CJJ34—2002).