CO2预冷双氮膨胀天然气液化工艺的海上适应性分析

2012-09-16朱建鲁李玉星王武昌刘永浩谢彬喻西崇

朱建鲁李玉星王武昌刘永浩谢 彬喻西崇

1.中国石油大学(华东) 2.中海石油气电集团有限责任公司 3.中海石油研究总院

CO2预冷双氮膨胀天然气液化工艺的海上适应性分析

朱建鲁1李玉星1王武昌1刘永浩2谢 彬3喻西崇3

1.中国石油大学(华东) 2.中海石油气电集团有限责任公司 3.中海石油研究总院

朱建鲁等.CO2预冷双氮膨胀天然气液化工艺的海上适应性分析.天然气工业,2012,32(4):89-95.

优选出的CO2预冷双氮膨胀制冷液化工艺提高了液化效率,增大了天然气液化处理能力,但其海上作业适应性还有待考察。为此,通过流程模拟和火用分析,对CO2预冷、丙烷预冷和混合冷剂双氮膨胀制冷液化工艺流程进行了对比,并从热力学角度出发,分析了CO2预冷双氮膨胀制冷液化工艺对原料气物性(温度、压力、组成)、流程操作参数(CO2节流后的温度)以及CO2纯度的敏感性,对其海上适应性做出了评价。结论认为:该工艺可适用于海况恶劣的环境,其对原料气温度、压力和组成变化不敏感,适合于中到大规模的天然气液化生产。最后,为保证流程的安全、高效运行,提出了该工艺应用中需注意的3个问题:①压缩机水冷器温度应低于31.1℃;②CO2预冷温度应超过-53℃;③CO2杂质含量应控制在1%以内。

LNG—FPSO CO2预冷 液化工艺 模拟 火用分析 敏感性 海上适应性

海上天然气的液化是一项复杂的系统工程,对工艺及装置有特殊的要求,有安全性要求高、随波浪晃动、安装空间有限、设备布局复杂等特点[1]。目前主流的天然气液化工艺有氮膨胀制冷液化工艺、混合冷剂制冷液化工艺及级联式制冷液化工艺[2],氮膨胀制冷液化工艺中氮气始终处于气相,几乎不受船体运动的影响,且氮膨胀流程与使用易燃制冷剂技术的流程相比更加安全,但氮膨胀制冷液化工艺流程的制冷剂循环量大、效率低,适用于海况恶劣、天然气液化处理量小的情况;混合冷剂制冷液化工艺流程具有较高的效率,但其烃类制冷剂的储存降低了系统的安全性,且船体的晃动会显著影响制冷剂的相平衡分离过程,因此,该工艺适用于海况平稳、天然气液化处理量大的情况;级联式制冷液化工艺流程效率最高、天然气液化处理量最大,但与混合冷剂制冷液化工艺类似,其安全性和海上适应性较差,空间比较紧缺的FLNG船应用级联式制冷液化工艺比较困难,同时由于其流程复杂、开车困难,因此,该工艺不适应于需要频繁停产和启动的海上环境[3]。

为了提高传统氮膨胀制冷液化工艺的效率,增大工艺的天然气液化处理能力,可以采用带预冷的双氮膨胀制冷液化工艺。常用的天然气预冷制冷剂主要有氟利昂、丙烷及混合冷剂等,但这些制冷剂都可燃,降低了氮膨胀制冷液化工艺在海上使用的安全性。为此,提出利用CO2作为预冷制冷剂,CO2无毒且不可燃,在船用制冷方面具有很大的优势[4];作为纯组分制冷,不存在相平衡分离问题,海上晃荡对其影响不大,因此,也具有比较高的海上适应性,而且CO2价格便宜,有利于降低项目运行成本。

CO2在19世纪末到20世纪30年代曾被广泛应用在船舶制冷领域,但是很快被氟利昂类制冷剂取代,近年来随着人类对臭氧层破坏和全球变暖等环境问题的关注,CO2制冷装置的研究与应用又一次在全球范围内得到重视,并且在汽车空调、热泵热水器以及商用制冷 系 统 上 都将有 广 阔 的 应 用 前 景[5-6]。2001 年Fredheim等人把CO2预冷引入天然气液化工艺,并使用氮气和天然气的混合介质作为主制冷剂,目的是降低氮气制冷循环的功耗和提高天然气液化工艺的效率[7]。通过天然气液化工艺的模拟、对比以及敏感性分析,对CO2预冷的双氮膨胀制冷液化工艺在LNGFPSO装置上应用的适应性做出了评价。

1 天然气液化工艺模拟

通过对CO2预冷双氮膨胀制冷液化工艺的模拟和火用分析,并与其他2种带预冷的膨胀制冷液化工艺(丙烷预冷的双氮膨胀制冷液化工艺、混合冷剂氮膨胀制冷液化工艺)进行对比,为流程评价提供依据。模拟基础条件为:

1)预处理后天然气的组成为:甲烷摩尔分数为91.2%、乙烷摩尔分数为5.8%、丙烷摩尔分数为1.6%、丁烷摩尔分数为1.3%、氮气摩尔分数为0.1%,压力为5 000 kPa,温度为22.0℃,流量为330 t/h,双列液化流程设计。

2)LNG的储存压力为120 k Pa,BOG比率为4%~8%。

3)状态方程为Peng-Robinson方程。

4)压缩机的等熵效率为0.75,增压透平膨胀机的等熵效率为0.80。

CO2预冷的双氮膨胀制冷液化流程如图1所示,流程由3部分组成,分别是CO2预冷循环、氮气膨胀制冷循环、天然气脱重烃及液化管路。CO2预冷循环中,CO2经压缩机增压后被海水或BOG冷却并全部液化,再经过节流阀降温至-20℃,此时CO2为气液两相,进入CO2一级蒸发器将天然气冷却至-17℃后进入分离器,分离出的气相进入二级压缩机,液相节流后进入CO2二级蒸发器,CO2全部气化,并将天然气冷却至-45℃,气化后的CO2返回一级压缩机。

在氮膨胀制冷循环中有2股氮气制冷循环,一股氮气制冷循环被冷却至-35℃后进入高温膨胀机膨胀至-100℃,另一股氮气制冷循环进一步冷却至-85℃后进入低温膨胀机膨胀至-156℃,膨胀后的2股低压氮气返流分别冷却高压氮气制冷剂和天然气,复热后依次经过膨胀机增压器和氮气压缩机压缩至8 MPa。

图1 CO2预冷的双氮膨胀制冷液化流程图

在天然气脱重烃及液化管路中,预处理后的天然气经CO2预冷后进入脱重烃塔,塔顶气体进入LNG冷箱冷却至-50℃进行气液分离,气相进入后续的液化,液相返回脱重烃塔顶。脱重烃塔的塔底产物进入脱乙烷塔,塔顶气体作为燃料气使用,塔底产物进入脱丁烷塔,脱丁烷塔顶产品进入LPG储罐,脱丁烷塔底物流为戊烷以上组分,经重烃冷却器冷却至40℃后进凝析油储罐。经脱重烃后的天然气进一步被冷却至-152℃,再经节流阀节流至120 k Pa,温度降至-160℃,其中约6%的液体闪蒸,经换热、增压后作为燃料使用。

2 流程对比分析

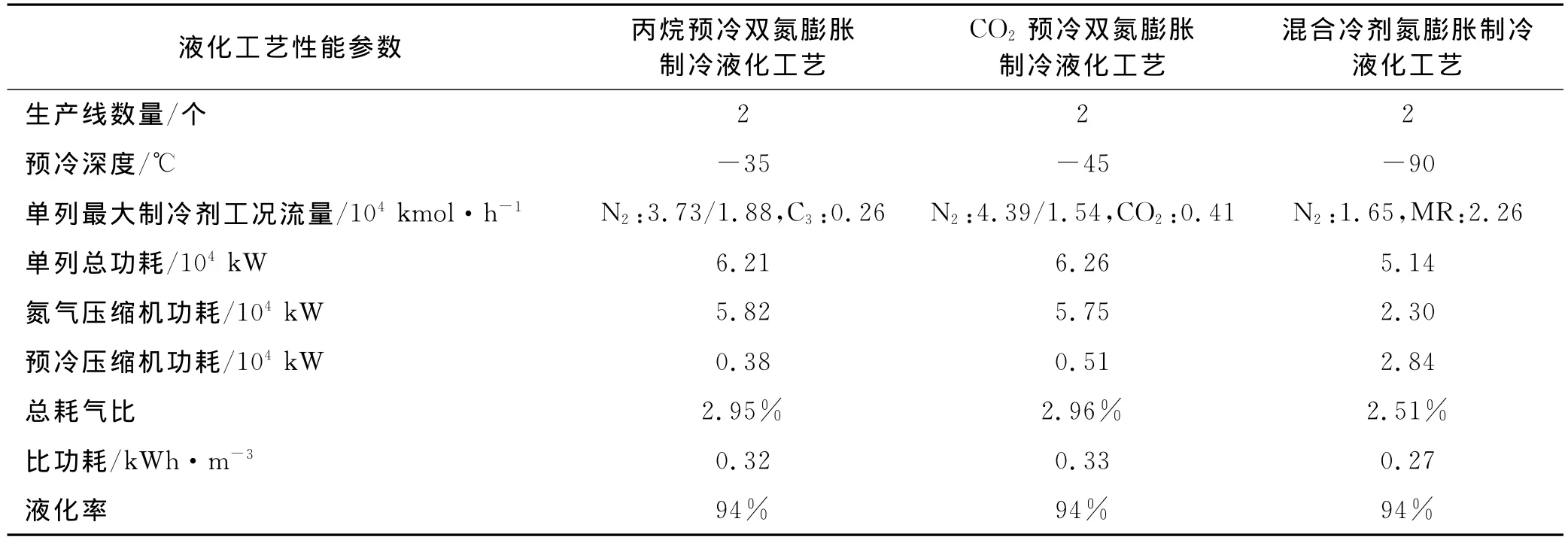

表1为3种不同预冷方式的天然气液化流程关键参数比较,由表1可知随着预冷深度的增加,氮气制冷循环流量与功耗降低,预冷循环功耗增加,由于CO2制冷循环中CO2运行压力较高,可介于7~8 MPa,其液化工艺总功耗比丙烷预冷液化工艺的总功耗略大。

表1 天然气液化流程关键参数比较表

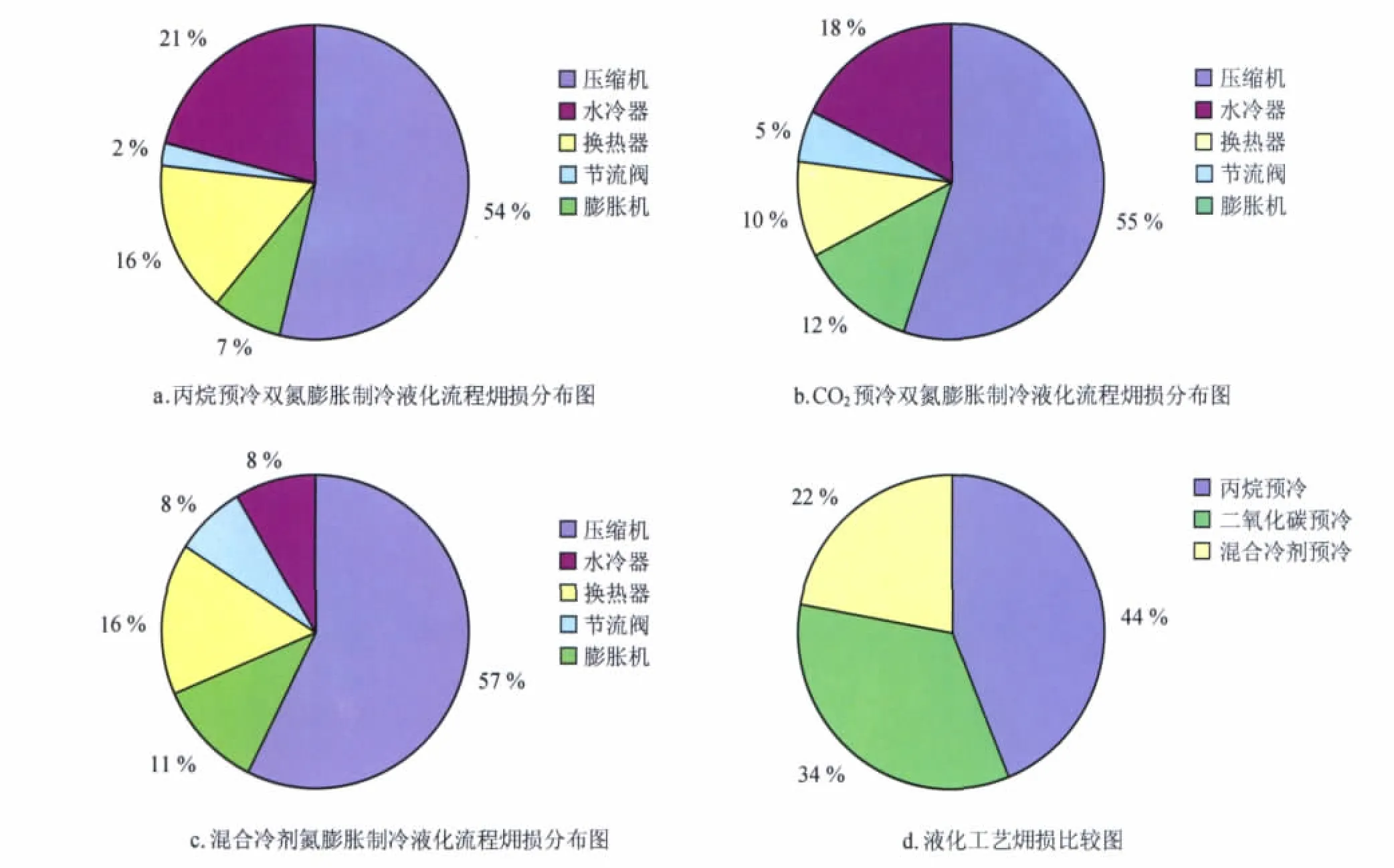

为了进一步讨论CO2预冷双氮膨胀制冷液化工艺能量利用的合理性,在模拟的基础上,对3种工艺进行了火用分析并加以比较[7],结果如图2所示。3种工艺中,丙烷预冷双氮膨胀制冷液化工艺火用损最大,CO2预冷双氮膨胀制冷液化工艺火用损次之,混合冷剂氮膨胀制冷液化工艺火用损最小。所有设备中,压缩机的火用损最大,且随着预冷深度的增加,压缩机火用损占流程总火用损的比例升高,膨胀机火用损占流程总火用损的比例下降。因此,减少不可逆压缩过程的火用损成为提高流程效率的重要方法。

总体来说,CO2预冷双氮膨胀制冷液化工艺的热力学性能介于丙烷预冷双氮膨胀制冷液化工艺和混合冷剂氮膨胀制冷液化工艺之间,相对于丙烷预冷来讲,CO2预冷的热效率高、火用损低,但由于运行压力较高,总功耗略高,相对于混合冷剂预冷,CO2预冷各项热力学指标均较差,需要通过敏感性分析进一步讨论该流程的适应性。

3 流程敏感性分析

主要分析了天然气液化流程对原料气物性变化的适应性以及CO2预冷系统参数的操作弹性。进行敏感性分析时,只变动进行分析的参数值,其余值不变[9]。

3.1 原料气温度敏感性分析

液化单元原料气的温度取决于预处理单元中的水冷系统,在LNG-FPSO生产中可以采用海水冷却。图3为原料气温度对流程性能影响示意图。从图3可以看出,原料气温度越低,制冷系统需要的冷量越低,液化过程的比功耗对应降低。因此,建议在生产过程中抽取深海海水对原料天然气进行冷却,目前海水冷却技术在沿海地区的化工、电力及冶金等工业领域均有应用,设备和关键技术已基本成熟[10]。但是从深海抽取海水会产生大量的能耗,因此,要综合进行经济比较。

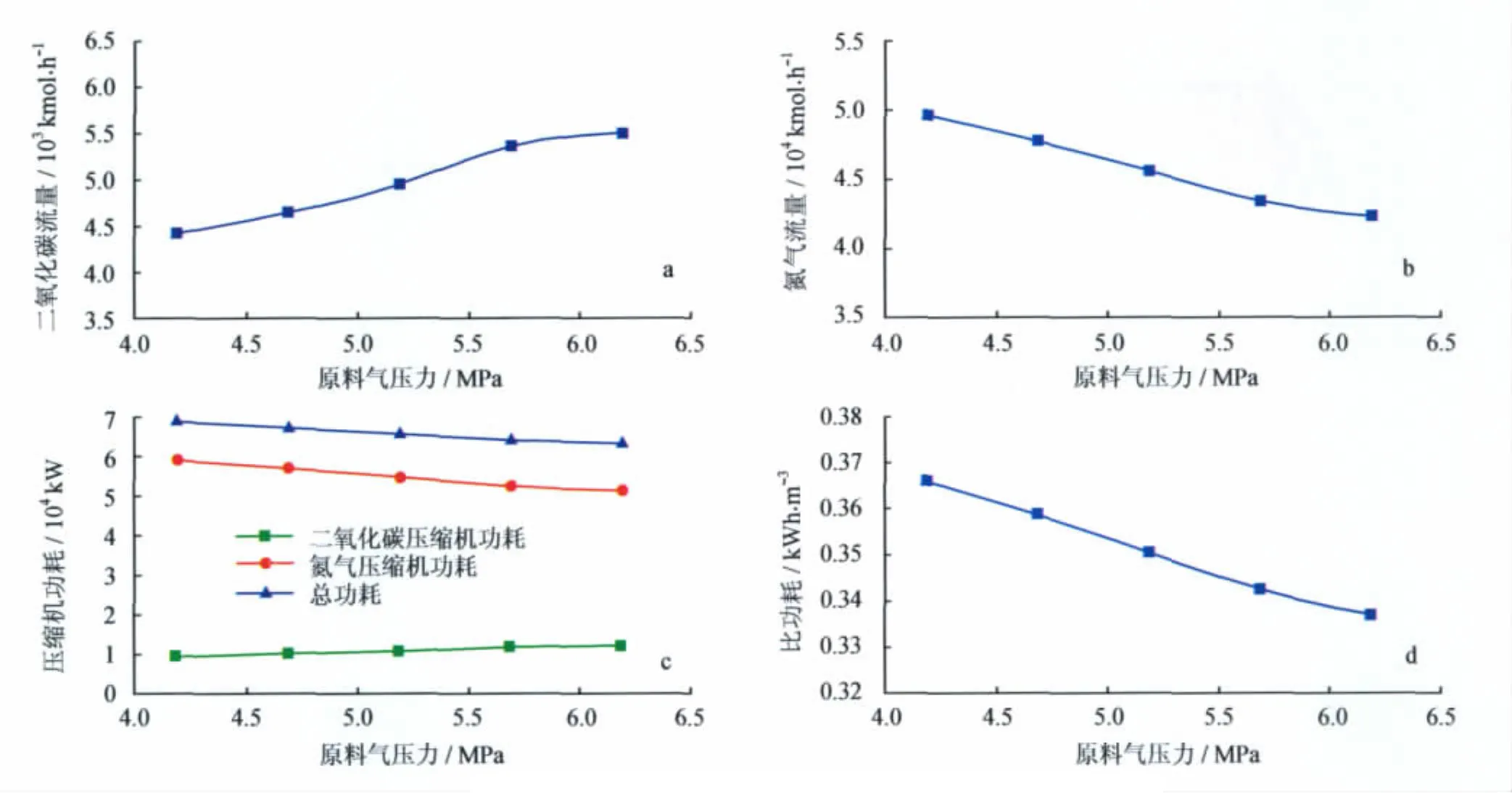

3.2 原料气压力敏感性分析

原料天然气的压力越高,天然气液化的高温位负荷就越大,对预冷部分的冷量需求增大,而对氮气冷却部分的冷量需求减小,造成CO2流量增加而氮气流量降低,且原料气压力的升高使得液化所需冷量有所减小,总的比功耗有所降低。图4为原料气压力对流程性能的影响示意图。由图4可知,原料气压力超过4 MPa时,总的功耗都比较低,但是压力的进一步升高会造成设备选型和生产安全的问题,根据预处理单元中脱酸工艺的要求,5 MPa左右的进料压力比较合适。

图2 天然气液化流程火用损分布及比较图

图3 原料气温度对流程性能的影响示意图

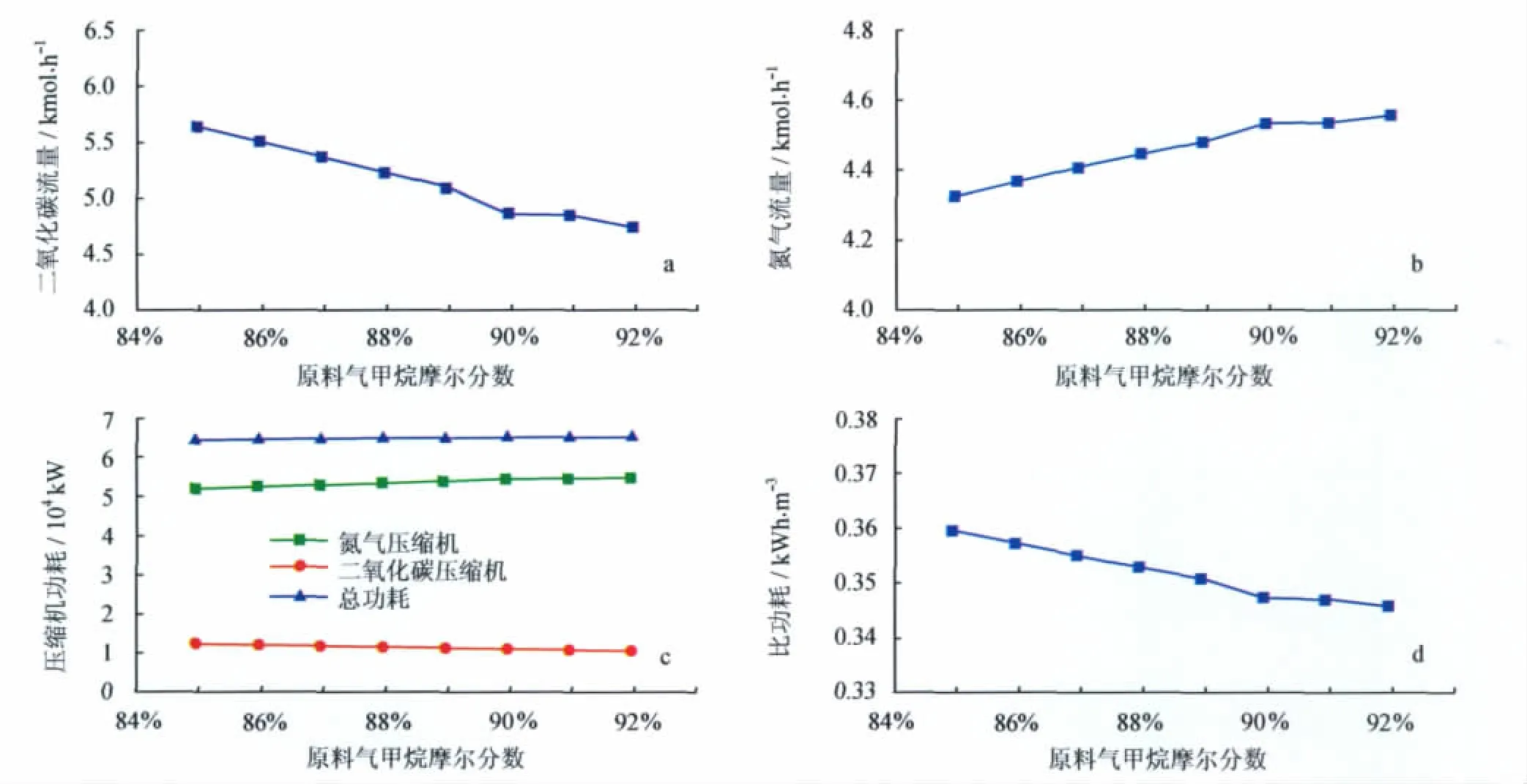

3.3 原料气组成敏感性分析

图4 原料气压力对流程性能的影响示意图

图5 原料气甲烷含量对流程性能的影响示意图

天然气中主要的组分为甲烷,因此,对天然气中的甲烷含量做敏感性分析。图5为原料气甲烷含量对流程性能的影响示意图。由图5可知,随着甲烷含量增加,天然气液化的低温位负荷增加,对预冷部分的冷量需求降低,而对氮气制冷部分的冷量需求增加,造成CO2流量降低而氮气流量增加,总的比功耗有所降低。

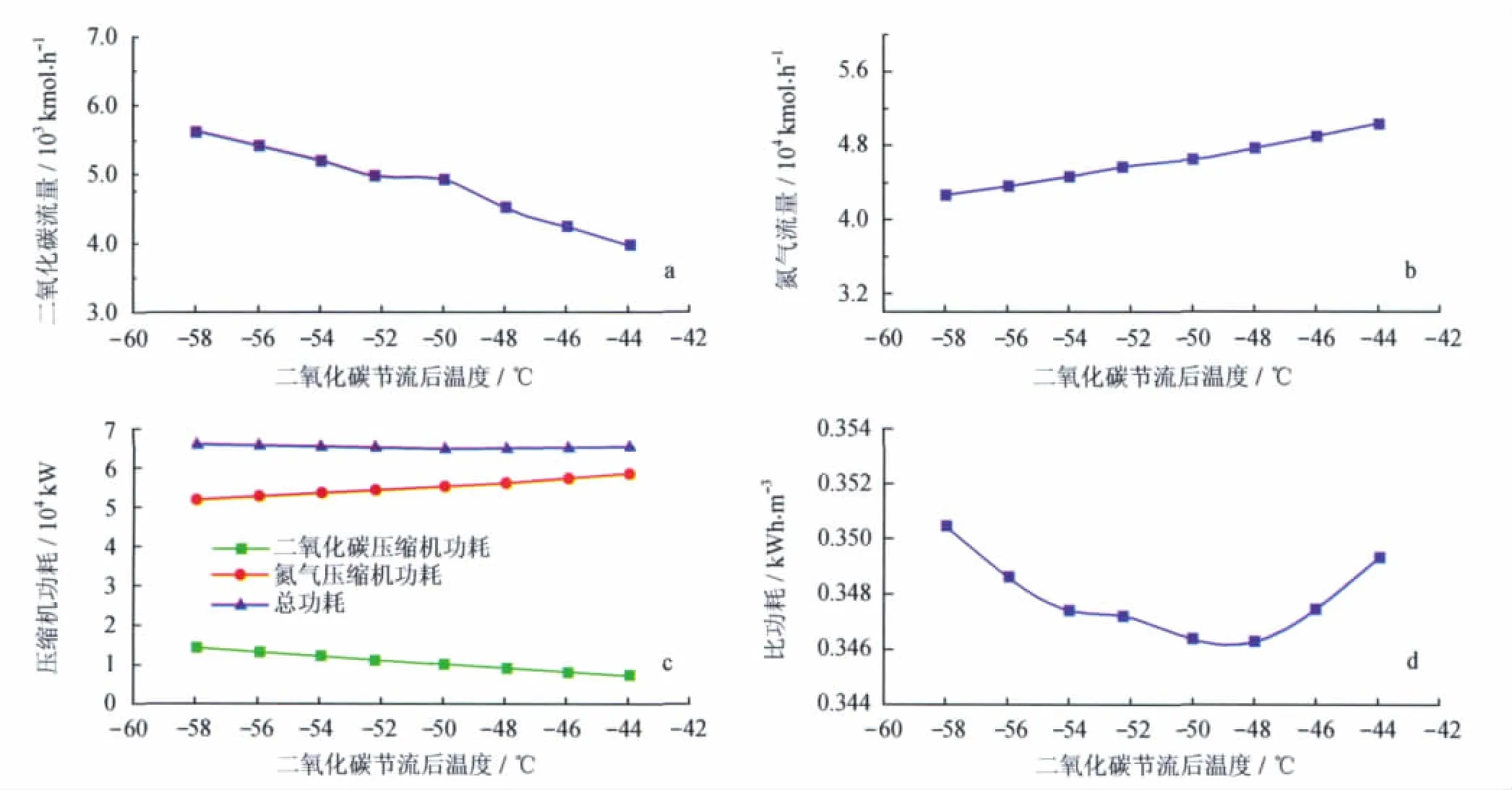

3.4 CO2节流后温度敏感性分析

CO2预冷系统节流后的温度决定了天然气的预冷温度,对整个工艺系统的功耗影响比较大。图6为CO2节流后温度对流程性能的影响示意图。由图6可知,CO2节流后温度在-44~-58℃时,液化系统的总功耗变化不大;若CO2节流后温度进一步升高,则预冷效果不理想,总功耗将会增大;但是当CO2节流后温度进一步降低时,系统中会形成干冰,导致节流阀和下游管路的冻结和堵塞,这是系统运行期间必须防止出现的。因此,在提出的CO2预冷的双氮膨胀制冷液化工艺中,预冷的温度设定在-40~-53℃,以确保在整个系统运行中不会产生干冰。

图6 CO2节流后温度对流程性能的影响示意图

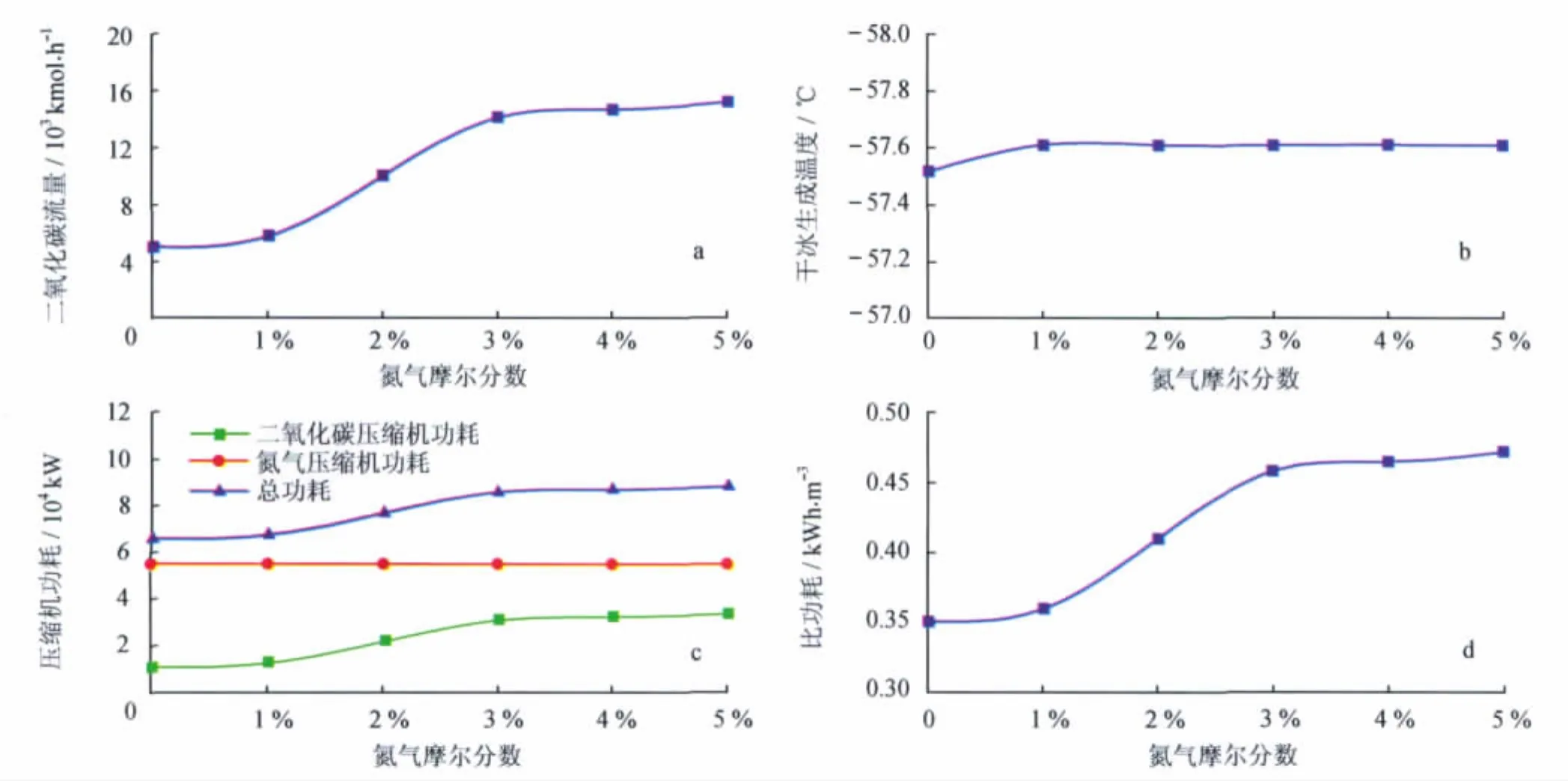

3.5 CO2杂质含量敏感性分析

在生产中由于天然气和氮气循环的压力都比较高,一旦出现换热器泄漏则会有杂质进入CO2系统。选取氮气和甲烷作为CO2所含杂质进行敏感性分析,前者是氮气制冷循环的介质,后者是天然气的主要组分,2者都在换热器中与CO2进行换热,存在进入CO2系统的可能性。2种杂质对流程性能的影响如图7、8所示。从图7、8可以看出,氮气或者甲烷含量低于1%(摩尔分数,下同)时,对预冷系统的运行不会产生明显的影响,而当杂质含量超过1%后,对预冷系统的CO2流量和压缩机功耗影响比较大。

图7 CO2杂质(氮气)含量对流程性能的影响示意图

图8 CO2杂质(甲烷)含量对流程性能的影响示意图

4 结论

通过对CO2预冷双氮膨胀制冷液化工艺的模拟、对比以及敏感性分析,可得到以下结论。

1)该工艺海上适应性好,氮膨胀制冷循环中氮气始终处于气相,几乎不受船体运动的影响,预冷部分CO2循环虽然存在气液两相,但是作为纯组分,其相平衡分离过程受到船体晃动的影响不大,而且辅助设备少,开停车迅速,可适用于海况恶劣的环境。两种制冷剂价格低廉,无毒且不可燃,各模块间的安全距离可以适当缩短,提高了装置的经济性、安全性与紧凑性。

2)该工艺热力学性能介于丙烷预冷双氮膨胀制冷液化工艺和混合冷剂氮膨胀制冷液化工艺之间,可适用于中到大规模的天然气液化生产,且该工艺对原料气温度、压力、组成等条件的变化不敏感,但适当地降低温度和提高压力可以降低系统的总功耗。

3)该工艺应用中还需注意3个问题:①CO2的临界温度为31.1℃,预冷循环中压缩机水冷器需低于临界温度才能得到较高的制冷效率,低温海水可以较好地解决这一问题;②CO2节流后可能形成干冰,堵塞管路,生产中CO2预冷温度需控制超过-53℃,且安全阀设计及选型中也要考虑这一问题;③CO2预冷循环对CO2的纯度有要求,杂质含量需控制在1%以内。

[1]顾安忠.液化天然气技术手册[M].北京:机械工业出版社,2010:112-115.

[2]朱建鲁,李玉星,王武昌,等.海上天然气液化工艺流程优选[J].天然气工业,2012,32(3):98-104.

[3]FINN A J.Effective LNG production offshore[C]∥81stAnnual GPA Convention,10-13 March 2002,Dallas,Texas,USA.Tulsa:GPA,2002.

[4]丁国良,黄冬平.二氧化碳制冷技术[M].北京:化学工业出版社,2007:1-4.

[5]王伯春.二氧化碳制冷系统动态仿真和研究[D].南京:南京理工大学,2003.

[6]黄伟,梁荣光.天然工质CO2的发展现状与前景展望[J].制冷,2001,21(4):37-40.

[7]FREDHEIM A O,PAUROLA P.Natural gas liquefaction process:US Patent 7386996[P].2008-06-17.

[8]朱明善.能量系统的火用分析[M].北京:清华大学出版社,1988:229-235.

[9]曹文胜,吴集迎,鲁雪生,等.撬装型混合制冷剂液化天然气流程的热力学分析[J].化工学报,2008,59(增刊2):53-59.

[10]侯纯扬.海水冷却技术[J].海洋技术,2002,21(4):33-39.

(修改回稿日期 2012-02-13 编辑 何 明)

10.3787/j.issn.1000-0976.2012.04.022

国家科技重大专项“大型油气田及煤层气开发”项目(编号:2011ZX05026-006-07)。

朱建鲁,1985年生,博士研究生;主要从事天然气液化工艺的研究工作。地址:(266555)山东省青岛市经济技术开发区长江西路66号中国石油大学(华东)储运工程系。电话:13468280804。E-mail:aaabccc@163.com