天津分公司1 Mt/a乙烯及配套项目总流程分析及对策

2012-09-15石培华

石 培 华

(中石化股份天津分公司 炼油部技术质量部, 天津 300271)

综合评述

天津分公司1 Mt/a乙烯及配套项目总流程分析及对策

石 培 华

(中石化股份天津分公司 炼油部技术质量部, 天津 300271)

简要介绍了天津分公司1 Mt/a乙烯及配套项目总流程设计和实际运行情况,认真分析了天津分公司1 Mt/a及配套项目总流程设计存在问题及原因。主要问题是乙烯原料无法满足要求,炼油赢利能力不强。主要原因是炼油能力不足,产品结构不尽合理。为此,天津分公司围绕着增产乙烯原料,改善炼油产品结构,进行了一系列技术改造,并制定了规划方案。

总流程;问题分析;对策

天津分公司 1 Mt/a乙烯及配套项目建成投产后,天津分公司炼油一次加工能力达到13.8 Mt/a,综合配套原油加工能力 12.5 Mt/a.主要生产装置有1#常减压装置(1.3 Mt/a)、2#常减压装置(2.5 Mt/a)、3#常减压装置(10 Mt/a)、1.3 Mt/a催化裂化装置、0.2 Mt/a气体分馏装置,1#加氢裂化装置(1.2 Mt/a)、2#加氢裂化装置(1.8 Mt/a)、1#柴油加氢精制装置(0.4 Mt/a)、0.4 Mt/a焦化汽柴油加氢精制装置、2#柴油加氢精制装置(3.2 Mt/a)、1.3 Mt/a蜡油加氢装置、1 Mt/a重整抽提装置、0.8 Mt/a航煤加氢精制装置、1#延迟焦化装置(1.2 Mt/a)、2#延迟焦化装置(2.3 Mt/a)、1#气体脱硫与溶剂再生装置、液化气脱硫醇装置、2#气体脱硫与溶剂再生装置、1#硫磺回收装置(0.06 Mt/a)、2#硫磺回收装置(0.2 Mt/a)、制氢装置(2×30 000 m3/h(N))、1#、2#污水汽提装置(80 t/h)、3#污水汽提装置(130 t/h)。公司乙烯装置的总体设计生产能力为 1.2 Mt/a,实际生产能力可达到1.23 Mt/a。

1 存在问题

按照项目总流程安排[1],炼油装置是天津分公司1 Mt/a乙烯的配套项目,其主要目的之一是为乙烯提供优质原料。但是,大项目投产后,乙烯原料严重不足,这一直困扰着中沙公司的正常生产和整体效益的发挥。另外,由于炼油装置结构是按照 1 Mt/a乙烯项目配套设计的,所以炼油板块产品结构的受到一定制约,突出问题是柴汽比较高,这极大地影响了天津分公司的炼油效益。

2 问题分析

2.1 乙烯原料的总体设计情况

按照原设计方案测算,在炼油、乙烯装置全年满负荷运行的情况下,乙烯原料缺口为45万t。主要影响因素:

(1)目前公司大小乙烯装置的设计生产能力为1.2 Mt/a,炼油配套加工能力12.5 Mt/a,乙烯装置设计操作时数为每年8 000 h,炼油装置设计操作时数为每年8 400 h,造成炼油和乙烯装置小时产能不匹配。如果炼油、乙烯均按设计收率和小时进料量计算,则乙烯原料每年缺口约16万t。

(2) 在1 Mt/a乙烯及配套项目设计的物料平衡中,小乙烯按20万t/a能力计算,而小乙烯实际生产能力现在已达23万t/a,需增加原料约9万t/a年。

(3) 1 Mt/a乙烯原设计乙烯收率为32.66%,目前实际收率比设计值低约2个百分点,每年多消耗原料20万t。

2.2 乙烯原料供应实际欠缺情况

由于原设计乙烯原料缺口45万t左右,所以总流程安排了40万t左右160~230馏分作为乙烯原料,此馏分可作为乙烯原料,但不是好的乙烯原料。中沙石化以原料PONA值不合格为理由拒收这部分原料并提出索赔。同时考虑到加工原油实际性质、装置实际负荷,产品实际收率等因素,则乙烯原料实际缺口80~90万t。

2.3 炼油产品结构不合理

作为1 Mt/a乙烯的配套项目,炼油产品结构受到一定制约,突出问题是柴汽比较高,这大大影响了炼油效益。其原因是新建炼油装置中未增加催化裂化装置产能,原设计为汽油调和组分的加氢裂化轻石脑油又作了乙烯裂解料,从而造成汽油产量低。以2010年1-5月为例,总部柴汽比平均水平为2.09︰1,而天津分公司柴汽比高达5.37︰1,按照同期汽柴油差价450元计算,炼油部减少经济效益1.5亿元左右。

3 措施及建议

为解决上述问题,天津分公司采取了乙烯原料立足自给,外采为辅,增产乙烯原料与优化炼油产品结构统筹兼顾的策略。

(1) 天津分公司尽量选择适合增产乙烯原料的原油。按照总体设计,炼油加工油种为沙轻:沙重=1︰1,在实际原油采购中,除了以沙轻、沙重为主外,要适当采购沙中、科威特原油作为高硫原油资源的补充。同时,为了增加优质乙烯原料的数量,在原油采购中适当增加石蜡基原油的比例。

(2)消除现有装置瓶颈,优化操作,提高炼油装置加工负荷,力争达到 110%,最大能力增加乙烯原料。

① 优化操作,降低 3#常减压常一线与重石脑油组分重叠度(表1),增加石脑油收率;利用停工检修机会对3#常减压进行消缺改造:优化改造常压塔7至11层塔盘;增设常压过气化油抽出并返至减压塔减二中上部流程,改造减二中填料段上部液体分布器和集油箱,完善减压深拔措施[2];更换部分机泵,更新石脑油塔底重沸器并增加1台塔顶空冷器,为进一步提高乙烯原料产量创造条件。

② 调整 2#加氢裂化原料性质,优化操作,提高装置负荷和石脑油收率。

表1 3#常减压常一线与重石脑油组分重叠情况Table 1 Overlap condition of atmospheric first side-line distillation and heavy naphtha

2#加氢裂化实际原料性质比设计轻(表2),炼油部从整体蜡油平衡入手,尽力提高裂化原料干点,优化调整操作条件,在确保产品指标合格的前提下,逐步提高各产品收率,提高加氢裂化分馏塔分离效率,减少航煤馏分与重石脑油重叠,可提高石脑油收率 3%左右。在此基础上将部分航煤馏分循环,进一步增产石脑油。

表2 加氢裂化原料性质Table 2 Properties of hydrocracking feedstock

③ 消除部分装置空冷瓶颈,提高装置加工量

2#裂化和柴油加氢装置夏季生产时,热高分气空冷器出口温度有时会高达 60 ℃,影响了装置加工负荷,重整装置空冷也有类似问题。为此,炼油部首先采取定期化学清洗的方法,提高空冷效率;另外利用停工检修机会增加部分高压空冷和水冷,彻底消除装置瓶颈,确保装置满负荷生产,最大限度地增加乙烯原料。

④适当调整焦化汽柴油加氢装置分馏切割方案,将加氢焦化石脑油切重至 220~250 ℃,以增产乙烯原料,同时压减柴油产量。

完善外购石脑油接卸措施和输送流程,成立外采石脑油组织机构,根据需要及时采购石脑油,提高乙烯加工负荷。

在原油加工量没有成规模增加以前,乙烯装置在安稳长满优运行基础上,按8 400 h/a操作,必要时让步接受 160~230馏分作为乙烯装置的补充原料,以减轻乙烯原料不足的压力。

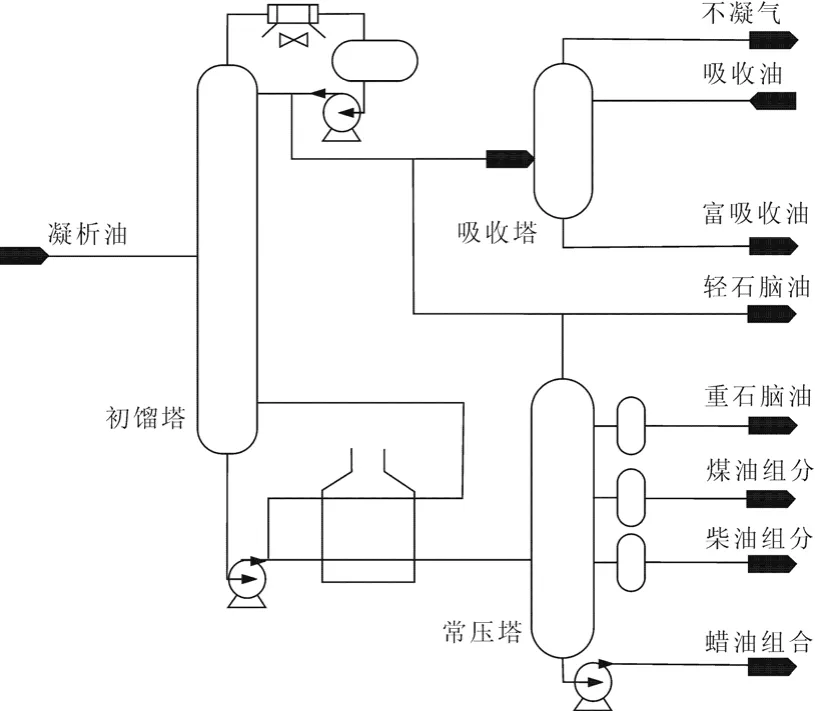

快速实施1#常减压装置加工凝析油改造项目,增产乙烯原料。加工凝析油原则流程见图 1。加工凝析油不但对增产乙烯原料十分有利,而且可以大大增加炼油部经济效益。天津分公司在总部领导的关怀和指导下,与设计院、研究院、施工等单位,通力合作,仅用3个月时间完成了1#常减压装置就加工凝析油改造,主要工程内容有:调整换热流程,更新初常塔内件,增加初常塔顶冷却负荷,将原减压塔改为初馏塔塔顶气吸收塔,改造常压炉和部分机泵,装置自控和储运系统等依托现有设施配套完善。该项目投产后,能够增产乙烯原料,提高炼油部和中沙公司经济效益。

图1 加工凝析油原则流程Fig.1 Simplified flow diagram of processing condensate oil

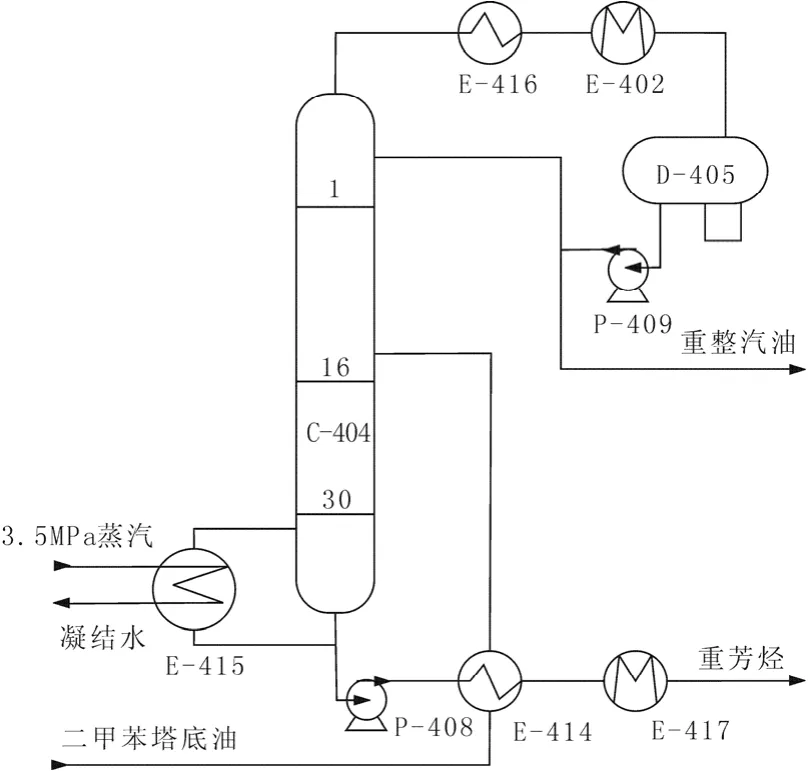

炼油新建项目投产后,每年可生产 13.64 万 t的焦化液化气,该液化气富含丙烷和丙烯。为增产乙烯原料和增产高附加值产品,炼油部将新建一套15万t/a焦化液化气分馏装置。装置采用脱丙烷塔、脱丙烯塔的两塔流程,热源采用热媒水(图 2)[3]。装置投产后,每年可生产7.31万t,纯度大于95%(V)的丙烷做乙烯原料,同时生产1.46万t,纯度大于95%(V)的丙烯产品及4.8万t液化气。不但拓宽了乙烯原料来源,又能减少民用液化气产量,还增加了丙烯等高附加值产品,经济效益巨大。

在增产乙烯原料的同时,天津分公司逐步增加劣质原油加工量,优化炼油产品结构,降低柴汽比,进一步提高炼油经济效益。

针对炼油部柴汽比过大的问题,适当调整常减压装置的操作,将柴油重组分并入到蜡油馏分中,同时适当降低轻蜡油馏分干点。这样,可以在维持加氢裂化进料量的前提下,增加蜡油加氢预处理装置的进料量(加工负荷110%),从而提高催化裂化装置实际加工量,实现增产汽油的目标。

图2 新建焦化液化气分馏原则流程Fig.2 Flow diagram of the new coker LPG separator

提高催化裂化装置加工量的主要瓶颈是,催化吸收稳定系统偏小,高处理量下无法保证催化汽油蒸汽压和液化气 C5的指标合格,更无法掺炼加氢裂化轻石脑油。为了提高催化加工负荷,掺炼加氢裂化轻石脑油,实现增产汽油和汽油质量升级的目的,炼油部利用停工检修机会实施催化吸收稳定系统改造项目,主要改造内容有:装置吸收塔、解吸塔、再吸收塔、壳体更新、更换塔盘,新建1座稳定塔;完善配套设施。

原设计重整抽提装置C9+组分用于调和97#汽油,但是由于其胶质含量超高,无法调入汽油中,严重影响了高标号汽油的产量和效益。为解决重整抽提C9+组分胶质超标问题,炼油部利用停工检修机会增上重整 C9+组分分离塔(图 3)[4],使 C9能够满足调和高标号汽油的要求。主要改造内容为:优化换热流程,增上35 t/h处理能力的C9+组分分离塔及配套设施。

由于原油硫含量高,硫形态分布复杂,脱硫措施不完善,造成焦化液化气双脱后总硫超标,影响了焦化液化气正常出厂。为解决此难题,总部组织了企业、研究院、设计院等单位进行了技术攻关。一期主要改造内容为:在碱液抽提罐前再增加一级碱液抽提罐及碱液-汽油混合器;在抽提后含二硫化物汽油出装置线前增加除盐水汽油混合器,两台汽油水洗泵及汽油水洗罐;新增加两台再生碱液泵、两台汽油循环油泵。通过实施一期技术改造,焦化液化气脱后总硫基本合格,但是还存在质量不稳定,措施不完善,碱耗高和处理困难等问题,这需要实施二期技术改造时统一解决。技术攻关完成后,可以保证新建气分装置原料合格,为乙烯提供更多的原料丙烷,多产丙烯,同时确保液化气正常出厂,提高炼油部整体经济效益。

图3 重整C9+组分分离塔原则流程Fig.3 Flow diagram of the catalytic reforming C9+ separator

结合天津分公司乙烯原料不足,催化能力过低,柴汽比高的问题,天津分公司、SEI共同研究,初步确定了增加乙烯原料,优化炼油产品结构的扩能方案。该方案以提高原油加工能力,满足乙烯原料需求,降低柴汽比,增加炼油赢利能力为主要目的。以建设催化装置,增加汽油生产能力为主线。配套建设相应生产装置、储运设施和公用工程。主要产品汽油按国V 93#和97#生产,柴油按国V车用柴油考虑,煤油按3#航煤标准生产。项目建成后,炼油产品结构得到改善,产品质量和企业竞争力得到提高。

该方案总流程[5]安排为:建设8 Mt/a常减压,将原油加工能力增加到18 Mt/a,新建8 Mt/a常减压按大常压、小减压考虑。常压生产的LPG、石脑油全部作为乙烯原料;鉴于航煤市场的情况,在总流程安排中将现有航煤加氢装置改造扩能为 1Mt/a,多余的航煤作为柴油馏分处理;煤柴油馏分作为柴油加氢原料生产柴油;部分常压渣油直接作为催化原料预处理装置原料;剩余常渣作为减压蒸馏原料,减压蜡油分为轻重蜡油,轻蜡油部分作为加氢裂化原料;部分与重蜡油作为催化原料预处理原料;减压渣油作为焦化原料。

蜡渣油经过加氢予处理后,作为新建催化裂化装置的原料,生产干气、汽油、柴油、液化气。配套建设催化汽油脱硫装置,以确保催化汽油达到欧五标准。配套新建气分装置,生产丙烯、丙烷、液化气等产品。同时为充分利用轻烃资源,优化乙烯原料,配套建设干气回收C2装置。

根据新的氢气平衡、燃料气平衡、硫平衡,配套建设制氢装置,改扩建脱硫、硫磺回收、溶剂再生、公用工程等设施(表3)。

表3 主要装置规模估算Table 3 The estimable scale of main unites

航煤组分退出乙烯原料后,由于航煤市场和加氢能力受限,只能作为柴油出厂。但是目前炼油部柴油加氢能力明显不足,为此炼油部已经着手开始建设2 Mt/a的柴油加氢装置[6]。另外,为了尽快利用轻烃资源,优化乙烯原料,增加效益,干气回收C2装置也将提前建设,预计两套装置在2013年建成投产。

4 结束语

天津分公司1 Mt/a乙烯及配套项目总流程暴露出的问题,主要是乙烯原料不足,炼油赢利能力不强。其原因是多方面的,主要原因是炼油能力不足,产品结构不合理。为此,天津分公司围绕着增产乙烯原料,改善炼油产品结构,进行了一系列技术改造,并制定了规划方案,以便彻底解决天津分公司1 Mt/a乙烯及配套项目总流程暴露出的问题。

[1] 赵伟凡,孙丽丽,鞠林青.海南炼油项目总加工流程的优化[J].石油炼制与化工,2007,38(7):1-5.

[2] 姜斌,林志伟,毛福忠,等.特大型减压深拔的减压塔[J].石油化工设备技术,2009,30(3):28-31.

[3] 魏文波.洛阳石化炼油装置节能潜力分析与优化措施[J].中外能源,2010,15(9):102-105.

[4] 张琰彬,郝鹏飞.连续重装置运行问题分析与对策[J].石化技术与应用,2010,28(1):46-49.

[5] 刘家明,孙丽丽. 新建炼油厂的设计探讨和实践,石油炼制与化工,2005-12-18,36(12):1-5.

[6] 方向晨. 加氢精制[M].中国石化出版社,2006,429-431.

Analysis and Countermeasure on the Total Process of TPCC 1.0 Mt/a Ethylene and Supporting Projects

SHI Pei-hua

(Tianjin Petroleum & Chemical Corporation, Tianjin 300271, China)

The design and practical operation of the total process of 1 Mt/a ethylene and supporting projects in Tianjin petroleum & chemical corporation (TPCC) were introduced, some problems and reasons in the design were carefully analyzed. The results show that main problems are that ethylene raw material is unable to meet the requirement; oil refining profit ability is not strong. Main reasons are that refining capacity is insufficient; products structure is not rational. Therefore, TPCC has carried out a series of technical transformation and formulated plans in order to increase ethylene raw material and improve oil refining products structure.

Total process; Problems analysis; Countermeasures

TQ 221

A

1671-0460(2012)06-0606-05

2012-05-21

石培华(1965-),男,天津人,高级工程师,1988年毕业于河北工业大学石油炼制专业,研究方向:炼油工艺管理和技术改造。E-mail:shipeihua.tjsh@sinopec.com。