控压钻井试验检测系统研制开发与应用

2012-09-15杨雄文黄书君周英操纪荣艺3方世良王

杨雄文黄书君周英操纪荣艺,3方世良王 凯

1.中国石油集团钻井工程技术研究院 2.中国地质大学(北京) 3.中国石油大学(北京)

控压钻井试验检测系统研制开发与应用

杨雄文1黄书君2周英操1纪荣艺1,3方世良1王 凯1

1.中国石油集团钻井工程技术研究院 2.中国地质大学(北京) 3.中国石油大学(北京)

杨雄文等.控压钻井试验检测系统研制开发与应用.天然气工业,2012,32(7):43-47.

控压钻井试验检测是一项综合控制技术,对开发和研制控压钻井系统至关重要,国内外均没有用于成套控压钻井技术与装备实验和测试的井下工况模拟方法和装置[1]。为此,自主研制了一套全尺寸的控压钻井试验检测装置系统。介绍了该系统的装置组成、工艺特征和技术参数,分析了该系统的测控软件开发、工艺过程的模拟、评价方法及模型建立和系统单元测试与整体联调等关键技术。现场应用结果表明:该系统安全可靠,运行1 000余次无故障,测试过程与现场工程实际能较好吻合,能综合模拟正常钻进、开泵、停泵、起下钻、井漏、井涌等不同井下工况情况,为国内研制、开发和出厂检测控压钻井系统提供了一种快速检测平台,保证了控压钻井装备的安全、可靠运行。

控压钻井 试验检测 工艺模拟 评价方法 室内联调 快速检测平台

控压钻井技术(MPD)是近年来发展起来的一项热点钻井技术[2-4],其对软硬件水平要求都很高[5]:一方面需要深入分析实际控压钻井的多种工况条件,考虑众多控制变量[6],如钻井液流量的变化、密度的变化、循环压力的波动、环空压力损耗的变化等等;另一方面需要研制设备,并完成设备联动调试,使之在复杂的控压钻井井下工况条件下可以做出稳定、可靠、准确和快速的动作,由此可以看出开发控压钻井技术的困难程度。

目前,国内外均没有用于控压钻井技术与装备实验和测试的井下工况模拟方法和装置,因此研制和开发一套控压钻井技术与装备试验与检测系统,综合模拟正常钻进、开泵、停泵、起下钻、井漏、井涌等不同井下工况情况,达到精确掌握控压钻井技术参数、精准调试MPD装备目的,为国内研制、开发和出厂检测控压钻井系统提供一种快速必要手段,保证MPD装备的安全、可靠运行意义重大。

1 试验检测系统组成和性能

1.1 系统组成

控压钻井试验检测系统是一套先进的远程控制的硬、软件系统,主要包括4个系统:压力循环系统(包括钻井液泵、钻井液罐、空气包,阻流管汇、配套工具及管线)、数据采集和传输系统、钻井模拟器和远程控制系统。通过压力循环系统的各泵组、平板阀、节流阀的相互切换,配合实时的钻井动态模拟器,构建包括开泵、停泵、正常钻进、活动钻具、起下钻、井漏、井涌等不同钻井工况的工艺流程,待测试的控压钻井系统自动检测工况,做出合理判断。整个试验检测系统与待测试的MPD装备(或工具)都实现远程控制,通讯双盲,尽可能做到模拟真实的钻井现场工况,以检测待测MPD装备的控制能力和稳定性,达到精确控制钻井参数的目标,可进行控压节流性能测试、控压钻井工艺检测,以及控压钻井装置各单项和整体性能等工艺测试等试验,图1为控压钻井试验检测系统的组成。

1.2 工艺特征和技术参数

1.2.1 控压钻井节流试验

主要包括节流阀特性试验、控制响应试验、寿命试验和安全试验;通过切换压力循环系统,测试不同条件下节流阀的流量、开度和压降的关系,建立节流阀特性关系曲线,寻找最优调节区间,并结合其动态控制响应试验,可以构建准确的节流控制模型,为开发、测试或

检验MPD装备提供最有效的支持。根据MPD装备性能,该系统能进行0~14 MPa的控压节流试验。

图1 MPD试验检测系统组成图

1.2.2 控压钻井工况检测

模拟控压钻井多种井下工况,测试MPD装备多个系统连接后运行信号采集的准确性,测试包括软件和硬件两个方面设备调节的快速性以及控制的稳定性;将井下工况模拟装置模拟的井下工况作为黑匣子处理,不管具体作用机理,仅是控制模拟的井底压力以及井漏量或井涌量,实验、测试过程与现场工程实际很符合,为MPD装备调试提供了可靠的平台。

1.2.3 控压钻井工艺试验

综合考虑控压钻井的多种工况,在实验室模拟正常钻进、开泵、停泵、起下钻、井漏、井涌等不同井下工况情况,进行控压钻井工艺试验,寻找最佳控制方法和手段,包括井口回压,流量补偿方式等等,该系统能提供7~30 L/s的额定排量,基本能模拟控压钻井作业的多种环境,还能提供最大7 L/s的侵入(漏失)流量。

2 系统研制的关键技术

2.1 工艺过程模拟

控压钻井涉及钻进、开泵、停泵、起下钻、井漏、井涌等不同井下工况和操作工艺,如何在地面实现井下全工况的模拟是该试验检测系统研制的关键,也是其工艺流程模拟能否合理成功的核心。

2.1.1 硬件功能模拟

硬件部分主要包括2个钻井液泵组、钻井液罐、空气包,阻流管汇、泄压阀、配套工具及管线,是模拟和构建井下流动工况的必备条件。正常钻进时,钻井液泵开启,模拟钻井现场的大泵作业,额定输出排量28 L/s;如果需要模拟大排量控压作业,还可同时开启小钻井液泵组,能提供7.5 L/s的额定输出排量。小钻井液泵组根据模拟工况的不同,在微溢模拟、下钻模拟时也作为一个排量输出装置,扮演微流量侵入和下钻环空返出的功能,具体侵入量和返出量根据模拟工况调整。空气包扮演一个缓冲罐的作用,对整个井筒来说,可以当做一个未可压缩的弹性体,加压弹性能积聚,降压弹性能释放,通过空气包的压缩性能的调节就能近似地模拟整个井筒弹性能的大小,避免地面硬管连接的水击震荡。阻流管汇模拟整个井筒环空摩阻的大小,根据泵排量的变化可以近似体现环空压耗随流量变化的特点,根据需要可以变换阻流管汇的连接方式,达到所需要模拟的环空压耗。

2.1.2 软件控制模拟

软件控制部分包括数据采集和传输系统、钻井模拟器和远程控制系统,其主要功能是实时工况模拟与远程控制。对于控压钻井试验模拟来说,如何还原和模拟实时的钻进工况是个挑战,钻井模拟器通过实时回放真实井的历史数据就可以清晰地再现该井的钻井工况,包括井身结构、钻具组合、钻井液性能、实时录井数据、PWD数据等;数据采集和传输系统为远程控制提供通讯;远程控制系统是一个动态的交互工具,一方面可以单独对该试验检测系统进行远程操作与控制,另一方面在微溢、微漏模拟或起下钻模拟过程中,其根据被测试控压装备的动作,又可按照预先设置的溢漏控制模型,调整溢、漏量,达到一个动态平衡。

2.2 评价方法及模型建立

通过硬件功能和软件控制的综合模拟,可以构建出一套控压钻进循环钻进、开泵、停泵、起下钻、井漏、井涌等不同井下工况的评价方法(图2、3)。

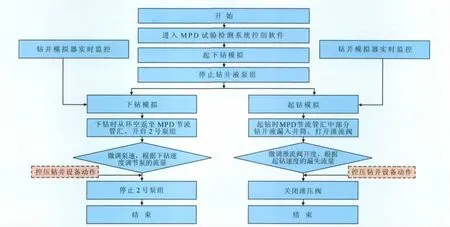

2.2.1 下钻模拟

图2 MPD起下钻工艺流程模拟程序图

图3 MPD循环钻进(正常钻进、微溢、微漏)工艺流程模拟程序图

下钻过程部分流体从环空返至MPD节流管汇,类似控压钻井试验检测系统向MPD节流管汇返出流量增加。2号泵组启动,根据下钻速度调整增加的流量,MPD装备自动判断,并采取动作;当达到下钻速度为0,关闭2号泵组,退出下钻模拟。

2.2.2 起钻模拟

起钻过程MPD节流管汇部分钻井液漏入井筒中,类似控压钻井试验检测系统泄流。开启泄流阀,根据起钻速度调整泄流量,MPD装备自动判断,并采取动作;当达到起钻速度为0,关闭泄流阀,退出起钻模拟。

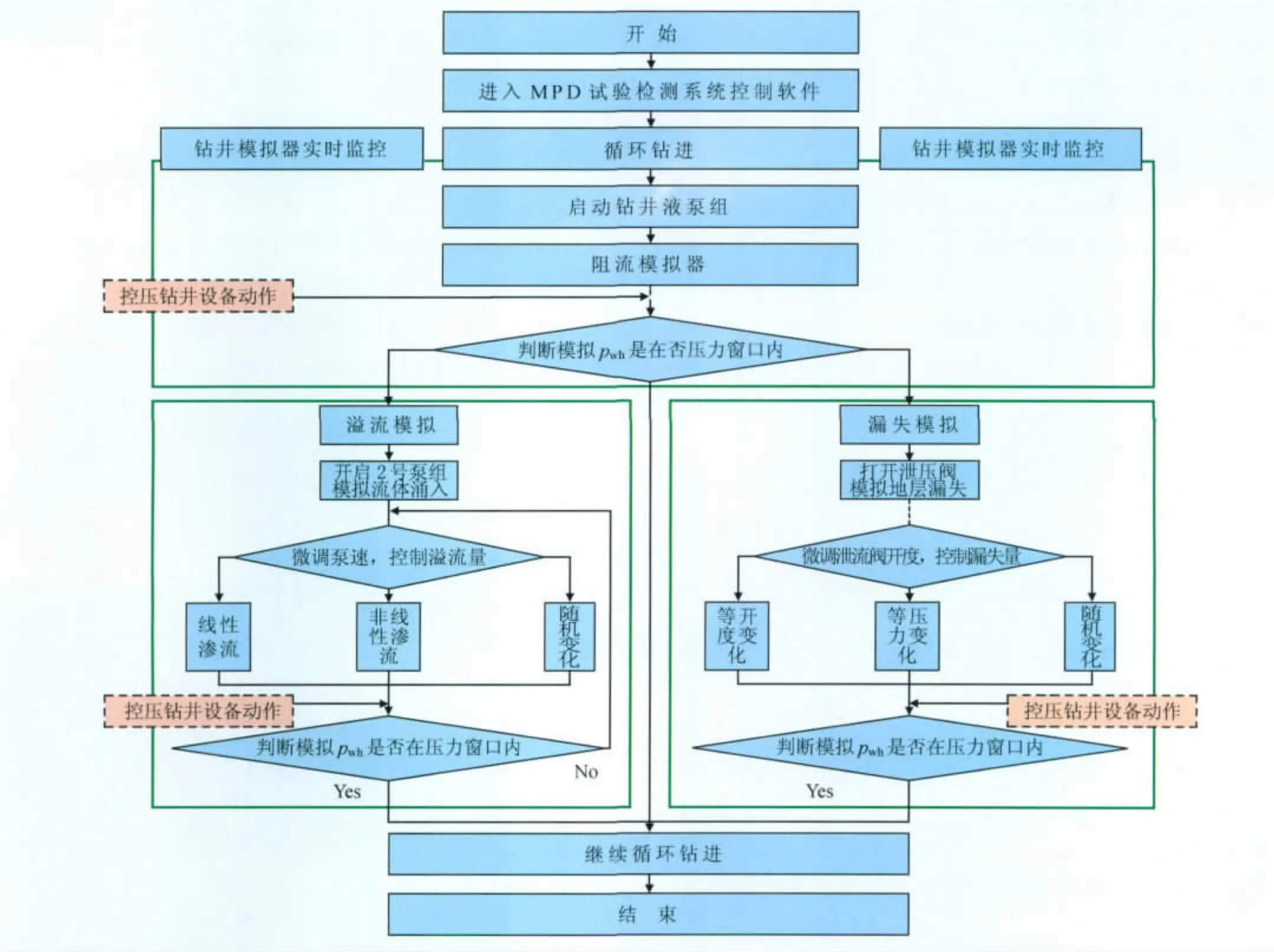

2.2.3 循环钻进

首先进入MPD试验检测系统控制软件,开启实时钻井模拟器;同时,检查循环通路,开启大泵,经阻流管汇,输出至待测试的MPD装备;MPD装备根据检测到的工况可以随时调整,钻井模拟器实时监控,确保模拟的井底压力在压力操作窗口之内。

2.2.4 微溢模拟

钻井模拟器实时监控,检测到模拟的井底压力小于地层压力,进入微溢工况,2号泵组启动,按预置的溢流模型(线形渗流、非线性渗流、随机)调整侵入量,MPD装备自动判断,当检测到溢流采取动作;钻井模拟器实时监控井底压力的变化,当达到临界值时开始关闭2号泵组,退出微溢模拟。

2.2.5 微漏模拟

钻井模拟器实时监控,检测到模拟的井底压力大于操作窗口,进入微漏工况,开启泄流阀,按预置的漏失模型(等开度变化、等压力变化、随机)调整漏失量,MPD装备自动判断,当检测到漏失采取动作;钻井模拟器实时监控井底压力的变化,当达到临界值时开始关闭泄流阀,退出微漏模拟。

2.3 控制软件开发

图4 MPD试验检测系统控制中心图

控制软件是整个控压钻井试验和检测系统的载体,图4为MPD试验检测系统控制中心。控压钻井井试验检测系统的研制成功为开发MPD装备提供了可靠的试验平台,在室内就能进行现场多种控压工况的模拟和调试,特别对控压钻井的压力传播特性,建立微溢流条件的压力控制模型,以及控压钻井工艺理论分析能进行深入的理解与剖析,也为MPD装备的成功开发大大降低了成本,缩短了周期,同时该系统的成功也为今后MPD装备出厂、检修和维护提供了一个快速检测平台,进一步保证了国产控压装备的可靠、安全。

3 现场应用与结果分析

该测试系统自2010年9月份投入运行,针对控压钻井设备开发泵、阀、液压、管线等多种元件的单元测试与联调,通过综合模拟正常钻进、开泵、停泵、起下钻、井漏、井涌等不同井下工况情况,为解决控压钻井系统不同工况的过程控制难题提供了必要、及时的手段;加快装备研制,保证装备安全、稳定运行发挥了至关重要的作用。目前该设备已累计进行1 000余次整体联调和设备检验,系统安全可靠,无故障,已成为中国石油集团钻井工程技术研究院的控压钻井测试和出厂检测基地。

图5为控压钻井自动节流控制系统不同级别压力跟踪和主备阀切换的室内试验数据,在正常钻进模拟状态时,设定压力即井口计算压力,通过实时水力校正模型计算得到,在0.5~0.75 MPa之间,当检测到出口流量降低时,软件相应的计算井口压力增加,增加到0.71 MPa,调整节流阀开度,实际测量压力与井口压力逼近,直至达到误差范围0.2 MPa。

图5 钻进工况下的压力控制曲线图

图6 接单根工况下的压力控制曲线图

图6为接单根工况(开停泵工况)下的压力控制曲线,充分体现了该控制策略的优势;在控压钻井操作中,大泵缓慢停止时,流量降低,同时井口回压却要增加到一个较高的压力级别,相反,大泵缓慢启动时,流量升高,同时井口回压却要降低到一个较低的压力级别,这就需要控压钻井各阀件之间充分的协调控制。在准备接单根,回压泵启动,此时大泵尚未停止,出口流量增加;当大泵停止时,井内循环停止,出口流量等于回压泵流量7.2~7.8 L/s,井口设置压力升高到3.07 MPa,弥补环空压力损失;接单根作业完成后,大泵开启,井口压力降至原来正常钻进压力值1.18 MPa,并切换回主节流通道,此时再关闭回压泵,退出回压补偿系统,接单根完成。

图7 起下钻工况下的压力控制曲线图

图7为起下钻工况下的压力控制曲线,模拟上提钻具时,节流阀打开,部分钻井液漏失,由于抽吸作用的存在,一部分钻井液进入井筒填补上提的钻具体积,出口流量由7.5 L/s减少到4.2 L/s左右,节流阀自动调整开度大小,保持井口压力稳定;模拟下放钻具时,节流阀关闭,小泵开启,由于激动作用的存在,一部分钻井液溢出井筒,出口流量增加,井口设定压力自动降低,消除激动压力的影响;整个上提和下放钻具模拟过程压力控制误差在±0.5 MPa以内。

4 结论

1)开发了一套室内模拟控压钻井的多种工况(正常钻进、开泵、停泵、起下钻、井漏、井涌等)的试验检测系统,为MPD装备调试提供了可靠的平台。

2)攻克了包括工艺过程模拟、评价方法及模型建立、测控软件开发以及单元测试与整体联调等诸多关键技术,对开发、完善、提高控压钻井技术水平起到极大的推动作用。

3)整套测试系统安全可靠,运行1 000余次无故障,测试过程与现场工程实际能较好吻合,并保证了MPD装备的安全、可靠运行。

[1]杨雄文,周英操,方世良,等.控压欠平衡钻井工艺实现方法与现场试验[J].天然气工业,2012,32(1):75-80.

[2]杨雄文,周英操,方世良,等.国内窄窗口钻井技术应用对策分析与实践[J].石油矿场机械,2010,39(8):7-11.

[3]严新新,陈永明,燕修.MPD技术及其在钻井中的应用[J].天然气勘探与开发,2007,30(2):62-66.

[4]王果,樊洪海,刘刚,等.控制压力钻井技术应用研究[J].石油钻探技术,2009,37(1):34-38.

[5]樊朝斌,先齐,杨世军.准噶尔盆地复杂火成岩地层防漏堵漏控压钻井技术[J].天然气工业,2011,31(9):88-92.

[6]MARTIN M D.Managed pressure drilling techniques and tools[D].Texas:Texas A&M University,2006.

[7]杨雄文,周英操,方世良,等.控压钻井分级智能控制系统设计与室内试验[J].石油钻探技术,2011,39(4):7-12.

[8]姜智博,周英操,王倩,等.实现窄密度窗口安全钻井的控压钻井系统工程[J].天然气工业,2011,31(8):76-79.

(修改回稿日期 2012-06-19 编辑 凌 忠)

10.3787/j.issn.1000-0976.2012.07.010

国家科技重大专项课题“窄密度窗口钻完井技术与装备”(编号:2008ZX05021-03)部分研究成果。

杨雄文,1979年生,高级工程师,博士;主要从事控压钻井、水力学模拟和井筒压力控制相关的研究工作。地址:(100195)北京市海淀区北坞村路甲25号静心园S座。电话:13717738678。E-mail:yangxiongwendri@cnpc.com.cn