关节轴承的三向加载技术研究

2012-09-15姚海涛

姚海涛,刘 巍,蔡 明

(中国直升机设计研究所,江西景德镇 333001)

0 引言

关节轴承是一种通过外球面内圈和内球面外圈传递载荷和运动的滑动轴承[1],具有倾斜角大,承受载荷与抗冲击的能力大、自动调心和润滑好等特点。在直升机的飞行操纵系统、动力系统和机体结构中广泛使用。变距拉杆(pitch link)是直升机飞行操纵系统中重要的部件,两端的关节轴承用于传递三个方向的转动和载荷。

关节轴承失效的主要模式是磨损失效,磨损使内外圈的间隙增大。变距拉杆端头轴承间隙的影响主要包括两个方面:直接影响直升机的飞行品质,振动加剧并通过自动倾斜器传递到机身[2];变距拉杆承受的交变载荷增大,疲劳寿命急剧降低,甚至出现机毁人亡的严重事故[3]。国内直9A型机变距拉杆端头的关节轴承,在使用过程中曾出现过自润滑层磨损、破裂等现象[4]。因此,用于直升机的关节轴承必须进行试验考核,验证其疲劳特性或者耐久性能,确定许用径向或轴向间隙[5]。

1 试验要求

1.1 加载要求

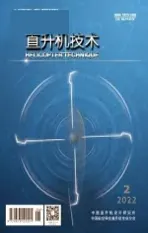

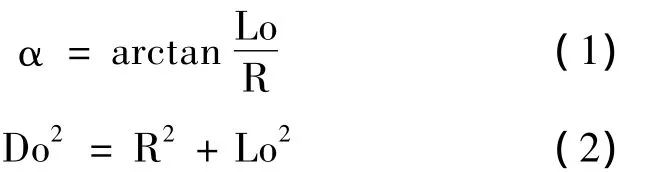

在相同环境下,本项目对2个供应商(简称S和R)分别提供的关节轴承同时进行500小时耐久性试验,试验件均满足同一技术要求。试验模拟直升机飞行操纵系统中使用的工况参数,载荷及运动加载要求如图1所示。

载荷:外圈和内圈之间的径向力,正方向为X轴正方向,F=-1000N±3000N;

摆动:内圈和外圈绕Y轴的相对运动,正方向为Y轴正方向,φ=±15°;

转动:内圈和外圈绕X轴的相对运动,正方向为X轴正方向,θ=±10°。

图1 载荷及运动要求

载荷、转动和摆动的加载频率为5.25Hz;试验幅值误差不大于3%,载荷、转动、摆动同相位加载。

1.2 测量要求

参照直升机维护手册的规定和间隙测量结果,每隔25-50小时测量轴承的轴向间隙和径向间隙。

2 试验装置

试验装置主要由加载系统、驱动系统和控制系统等系统组成。

2.1 加载系统

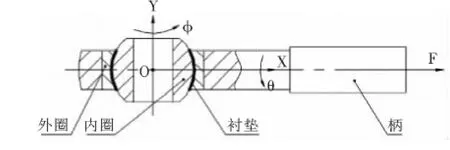

加载系统实现载荷和运动施加,包括载荷加载机构、转动加载机构和摆动加载机构,如图2所示。载荷加载机构中考虑载荷和摆动运动之间的影响,载荷通过回转接头施加到轴承柄上,接头的输入端和输出端可以相对自由转动而且载荷换向过程中不会产生间隙,消除了滞后现象以及载荷和摆动运动之间的耦合影响。

图2 加载系统

轴采用一端固定一端游动的支撑方式,保持锁紧螺母产生的轴向压力值恒定。压力通过支撑轴承、衬套施加到内圈端面,另一方向轴的凸肩挡住内圈。试验中轴向压力产生的摩擦力矩要始终大于受载情况下产生的转动力矩(torque under load)。为了消除摆动运动的间隙,摆动加载接头具有间隙调节功能,提高系统响应特性和控制效果。

2.2 驱动系统

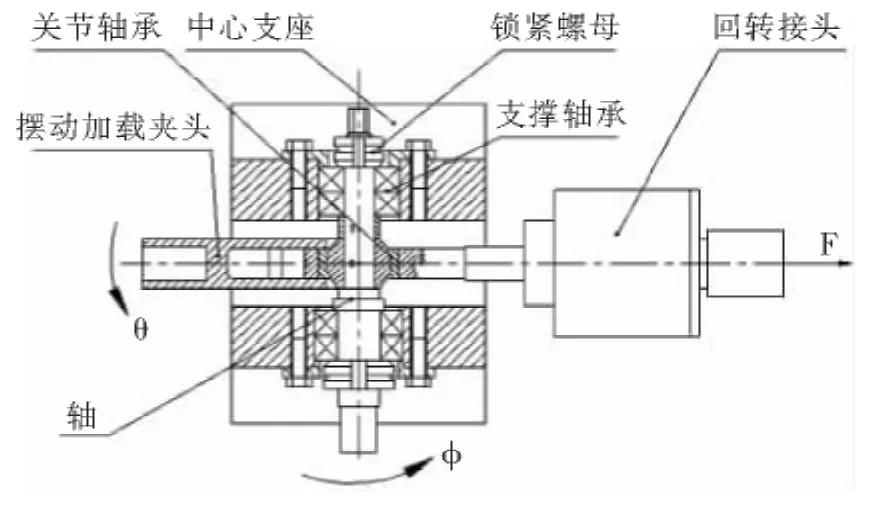

驱动系统实现作动筒的直线运动和曲柄的回转运动转换,主要由作动筒、位移传感器、曲柄和支座等部件组成,结构简单、具有加载频率和角度参数控制、振动水平低、运动间隙小。原理如图3所示。

图3 驱动系统原理图

传统轴承摆动试验装置的驱动系统主要由电机、减速器、变频器和曲柄连杆机构等组成[6]。加载频率一般通过变频器调频或者减速器减速;通过调节曲柄和连杆的长度实现加载角度值。

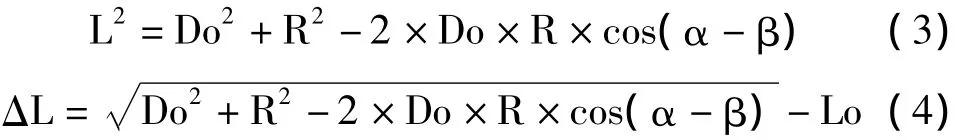

确定作动筒的直线运动和曲柄的回转运动转换关系,也就是作动筒活塞杆的位移变化量△L和曲柄的转动角度β的函数关系△L=F(β)。

位置关系见图3,初始位置:

任意位置:

根据三角形余弦定理

将公式(1)、(2)和(3)代入到公式(4)中,得到函数关系式:

本文首先绘出公式(5)的图形,如图4所示,R取值50-100mm,Lo值等于900mm,然后用一个初等函数模拟出图形,这个函数就是△L=F(β)的表达式。

图4 △L和β函数关系

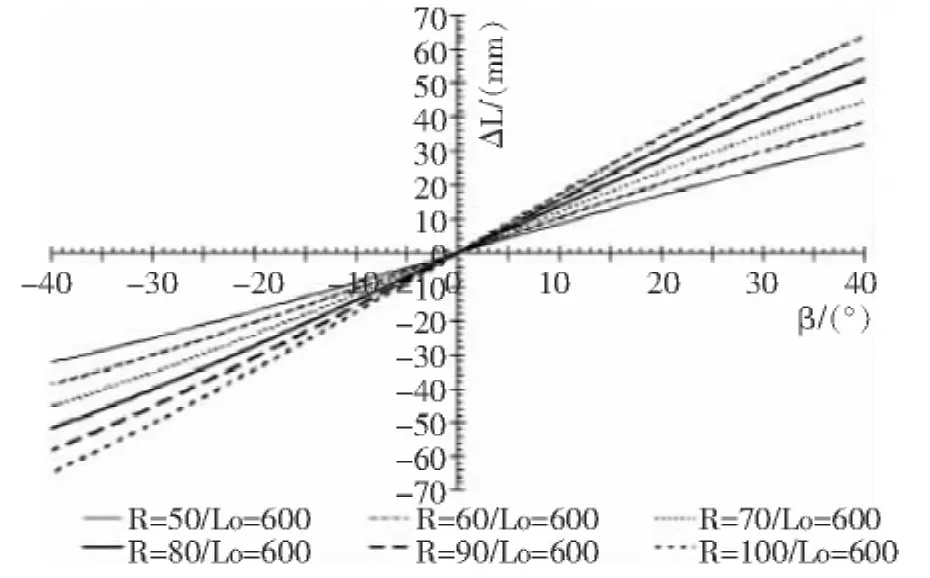

驱动系统转化关系的一阶函数关系表达式:△L=K×β,其中K-转换系数,K的数值等于△L和β函数关系曲线的斜率。这种方法产生的加载误差和曲柄的长度R、作动筒的长度Lo和加载角度值β有关。本项试验摆动和转动加载作动筒的位移误差在加载过程中呈现周期性变化,如图5所示。

图5 加载误差周期性变化

当 β=15°时,位移△L的加载误差仅有0.571%,角度的加载误差仅有0.582%,加载误差不会影响试验结果。

2.3 控制系统

控制系统使用MTS公司的Aero-ST,通过调整PID参数和采用幅值补偿技术达到加载要求,试验载荷采用力控制方式,转动和摆动运动采用位移控制方式。

3 间隙测量

试验过程中,关节轴承间隙测量委托第三方(国家轴承检测中心)完成。测量项目包括轴向间隙和径向间隙测,测量精度达到1μm。轴向间隙测量时施加60N预压紧力;径向间隙测量时施加20N预压紧力。间隙测量结果如6所示。

图6 轴承间隙测量结果

结果表明参试的关节轴承轴向和径向间隙都随着时间不断增大,轴向的磨损量大约是径向的3~8倍。S公司样品的轴向间隙初始只有15μm,但是试验过程中磨损情况比较严重,350小时的轴向和径向间隙已经达到350μm和103μm。R公司的试验件的磨损特性与磨损过程的三阶段模型十分吻合,0-50小时为磨合期,50-400小时为稳定磨损阶段,400小时以后为磨损加速。根据磨损特性的分析研究结果,R公司提供的产品更适合直升机变距拉杆的使用要求。

4 结论

在供应商S和R的关节轴承耐久性试验项目研究中,制订了一套合理、可行的试验方法,自主研制的试验设备满足关节轴承三向加载的各项技术要求,实现了高频加载、参数化控制载荷和运动。此套轴承耐久性试验装置可以应用于关节轴承的多种性能试验和各种环境(高温、低温、沙尘和盐雾等)试验。

[1]周境.自润滑向心关节轴承[J].轴承.2003(7).

[2]高亚东.旋翼变距拉杆关节轴承的磨损故障特征及磨损程度识别[J].南京航空航天大学学报,2006,38(1).

[3]McFalls M.Fatigue Life Analysis of Helicopter Components Based on Usage Monitoring[C].The American Helicopter Society,2004.

[4]陆建明.直-九(A)型机旋翼桨叶变距拉杆轴承磨损分析[C].第十二届全国直升机年会论文.

[5]蒋新桐,等,编.飞机设计手册第19册:直升机设计[M].北京:航空工业出版社,2005.

[6]宋云峰.PTFE铜网复合材料衬垫自润滑关节轴承的试验研究[J].机械工程材料,2003,27(6)