软岩巷道采用锚网喷与O型拱联合支护分析

2012-09-14孙岩

孙 岩

(山西汾西正令煤业有限责任公司,山西 孝义 032300)

·试验研究·

软岩巷道采用锚网喷与O型拱联合支护分析

孙 岩

(山西汾西正令煤业有限责任公司,山西 孝义 032300)

正令煤业大巷为深部软岩巷道,围岩松散破碎。在分析了软岩巷道失修的原因,并根据软岩岩层的特殊性,对软岩巷道采用一般支护比较困难的情况下,进行锚网索喷与O型拱联合支护的可行性研究,从而找到适于软岩巷道支护的方式,解决了软岩巷道支护困难的难题。试验表明,该技术支护效果良好,并取得可观的经济效益。

软岩巷道;联合支护;分析

山西汾西正令煤业地质构造复杂,为典型的“三软”煤岩层,软岩分布范围较广,地应力大。矿井由于受构造应力、工程扰动力、膨胀应力以及煤层埋藏深(约700 m)等的影响,围岩应力成倍急剧增长,巷道变形非常大,采用一般的支护方式很难达到支护强度,尤其是井下主要硐室,担负矿井的供电、排水等,其服务年限长。巷道反复维修,严重威胁矿井系统安全。为了彻底解决这一难题,该矿参照国内外软岩支护的先进经验,经多次考察、论证,根据正令煤业实际情况,提出了锚网索喷+O型拱联合支护新工艺。

1 矿井地质条件

1.1 开采技术条件

正令煤业批准开采1#~11#煤层,可采煤层为2#、9#、10#+11#煤层,其余均不可采。现开采的 2#煤层属于自燃煤层,具有爆炸性,倾角3°~16°,煤层厚度为1.10~2.22 m,结构简单,稳定全区可采。中央变电所布置在2#煤层中,埋深650 m,顶、底板均为砂质泥岩,少量粉砂岩,f=3~6,岩性软,胶结性差,节理、层理较发育,易风化,围岩比较破碎,自承能力较差,对水的作用很敏感,由此可知,该巷道围岩属于高应力、膨胀性、节理化软岩,具有极其复杂的变形破坏机理。

1.2 巷道破坏原因及其机理

引起巷道变形的力学机理较为复杂,影响因素较多,不仅与岩石本身的物理力学性质、矿物成分等有关,而且与巷道的力学环境及支护方式有关[2]。根据巷道变形、破坏情况,经现场观测和理论分析,总结出影响该巷道稳定、造成巷道破坏的主要因素为:

1)围岩应力状态改变。由于围岩应力状态的改变,导致了围岩弹性体积应变的变化和围岩的蠕变。同时,在低围压环境下,软岩内部结构面扩展和张开,改变了围岩中的水文地质条件,水沿张开裂隙渗流,又进一步降低了岩体强度,加剧了软岩的扩容和应变软化,从而使围岩产生较大的收敛位移。如:顶板下沉、底臌、拱顶起尖和两帮臌出,以及顶、底板移近臌出。变形的进一步发展导致巷道失稳破坏,如巷帮张裂和片帮、拱顶剪裂、底臌和冒顶等,破坏最严重的部位多在拱顶和拱墙交界处。

2)埋深大、重力场应力特别大。主井落底埋深约为683 m,采煤工作面埋深在680~840 m,属深部开采,重力场应力特别大。巷道顶板岩层不仅受到自重的作用,还受到水平应力的作用,部分巷道呈尖顶状挤压破坏,说明巷道受水平应力大。

3)围岩岩性及动压影响。大多巷道布置在煤层中,或穿煤层布置,顶底板两帮均为煤层,2#煤层顶底板为砂质泥岩、泥岩,局部为中砂岩及细砂岩,围岩的力学性质、工程特性较差,岩体强度低。采煤工作面与大巷距离近,造成了同一区段重叠布置的采煤工作面的采动压力叠加,形成了很大的集中支承压力。

4)多次返修,使巷道愈修愈坏。一般巷道经一次返修后压力得以释放,因而修复后的巷道一般较易维护。而软岩或极软岩巷道治理中,常出现每次修复后支护受力与变形有所减小,但随着时间推移变形压力又迅速增大。主要是由于软岩或极软岩巷道,一般都处于厚层甚至巨厚软弱岩体内,在很大范围内不存在稳定结构来承担外层压力,因而即使多次返修也难以使围岩结构达到稳定状态,经过较短时间后,巨大地应力就又会通过软弱的外层集中作用在支护结构上,使支护再次遭到破坏。

5)原有支护体系施工质量差,围岩支护体系不耦合。根据井下巷道围岩变形破坏的现状,锚杆锚索松脱,预紧力弱,锚杆索长度不够等,施工质量不合格。巷道变形破坏的主要原因是由于支护体力学特性与围岩力学特性的不耦合造成的。只有当锚杆变形与围岩变形相协调时,才能有效地控制围岩的变形。

6)关键部位缺乏加强支护。巷道两帮为应力集中部位,提高两帮支护强度和煤体残余强度,可控制两帮破坏区、塑性区进一步发展。加固帮、角,减少由于两帮破裂围岩压缩下沉所造成的底臌、体积膨胀量、顶板的破裂和离层,从而减少巷道底臌和顶板下沉量。

7)底板缺乏有效约束。从调研来看,底臌是巷道大变形的特征之一,巷道底板成为围岩变形破坏的薄弱环节,随着底板的破坏,底臌量不断增加,底板围岩的承载能力降低,在水平应力的作用下,巷道两帮,尤其是两帮下部围岩容易出现失稳和严重变形。

1.3 采用传统支护方式情况

正令煤业井下硐室采用的支护形式主要是锚网索喷支护,由于围岩松软、破碎、开采深度较大等影响,巷道经过一段时间后都有较大程度的变形,巷道两帮收敛达300~400 mm,顶板下沉量达150 mm,底鼓量达800 mm,导致水泵基础倾斜、开裂,水泵、高开、移变等设备已无检修安全空间,维修周期为2~3个月,巷道经反复维修方能满足服务年限,但多次返修、维护造成耗资巨大、工程安全性差,工人劳动强度大等后果。传统的支护形式已无法解决软岩巷道的加固问题,探索有效的支护方式,控制巷道围岩变形问题更为突出,该矿参照国内外软岩支护的先进经验,经多次考察、论证,根据正令煤业实际情况,提出了锚网索喷注联合支护新工艺。

2 采用新工艺支护

2.1 O型支护理论依据

2.1.1 能够抑制软弱岩体的碎胀变形

由于O型支护整体性好和具有较高的支护阻力,抑制了软弱岩体的碎胀变形,而其良好的可缩性又避免了如刚性支架那样由于围岩变形所导致的支架内应力急剧升高和支架破坏,圆形断面控制了底臌。

2.1.2 能够提高软弱破碎围岩的承载能力

在巷道断面收缩变形过程中,围岩沿周边方向的压缩而形成承载壳,由于圆形支护刚度高和支护阻力恒定,使得承载壳保持稳定,并且随着变形过程的进行承载壳内的岩体不断压密和承载壳不断扩大,围岩的承载能力越来越高,其表现为巷道收敛速度很快下降,巷道变形趋于稳定,从而提高软弱破碎围岩的承载能力。

2.1.3 提高围岩残余强度

O型支护提高支护阻力,改善围岩应力状态。使围岩由双向应力状态转为三向应力状态,从而提高围岩的残余强度。

2.2 支护方案的实施

2.2.1 巷道断面参数

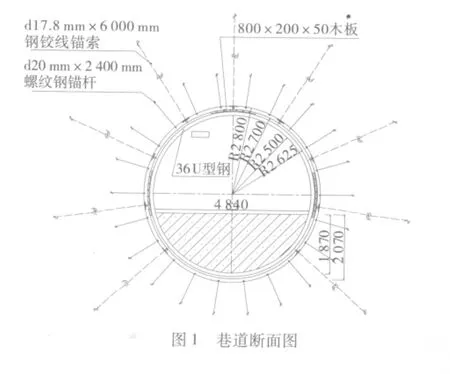

根据巷道用途,围岩特征及服务年限,综合考虑通风、行人、运输、设备安装要求,本着安全、经济合理的原则,设计巷道断面形状为圆形,掘断面24.6 m2,净断面19.6 m2。巷道断面图见图1。

2.2.2 支护参数

1)锚网索喷支护参数。

巷道支护采用d20 mm×2 400 mm螺纹钢锚杆,d17.8 mm×6 000 mm钢绞线锚索,锚杆间排距为800 mm×800 mm,锚索间排距为1 600 mm×2 400 mm,锚杆、锚索呈放射状矩形布置于巷道顶帮。顶帮均铺设d6 mm×2 000 mm×1 000 mm的钢筋网,钢筋网紧贴岩面布置在铁托盘内侧,网格100 mm×100 mm,每根锚杆、锚索配套1支MSK2355型树脂药卷和1支MSCK2355型树脂药卷(快速药卷在外部,超快速药卷在内部),全断面喷射混凝土,喷浆厚度100 mm。

2)O型拱支护参数。

根据巷道用途,断面大小,确定O型架的规格、尺寸并预先加工。O型棚采用36号U型钢制作,每架由6节组成,其中底梁长度为4 475 mm,其余5节梁长均为2 950 mm。每节之间搭接长度500 mm,每个搭接处设4道卡缆,每节设1道拉杆,棚距为800 mm。

2.2.3 O 型拱支护工艺

1)工作平台搭设:工作台的底托架采用直径20 mm的圆木搭设,圆木上铺设厚高不小于50mm的木板,木板采用8#铁线十字交叉绑扎牢固。要求工作台搭设稳固,人员作业时,严禁出现晃动,确保作业人员安全。

2)先由外向里逐米将已破坏的原支护挑落、扩帮,然后挂网、打锚杆、锚索,接着拉底打底锚杆。锚杆间、排距为800 mm×800 mm,锚索间、排距为1 600 mm×800 mm,锚杆、锚索排距为400 mm,打好锚杆、锚索后及时喷浆并养护。砼喷射厚度150 mm、强度为C20。

3)架设O型棚的方法:施工时先下3根底梁,并上好拉杆,在工作台上2~3人抱住腰梁与底梁合严,使用卡子锁紧棚梁,并上好拉杆;然后2~3人扛起顶梁与腰梁合严,使用卡子锁紧顶梁与腰梁,上好拉杆后进行调棚,调棚完毕后,将棚梁的所有拉杆螺母紧固。

4)根据巷道实际情况,棚距确定800 mm,先将2层钢筋网错格搭接在O型拱上,用构木密背在钢筋网上,再用棚板、道木打#字垛配合楔子与顶板、两帮接严实、打紧,所有工序完成后喷浆50 mm封闭。O型支护后,集中拉底200 mm厚,采用混凝土浇注底板。

2.3 支护效果浅析

2.3.1 支护效果

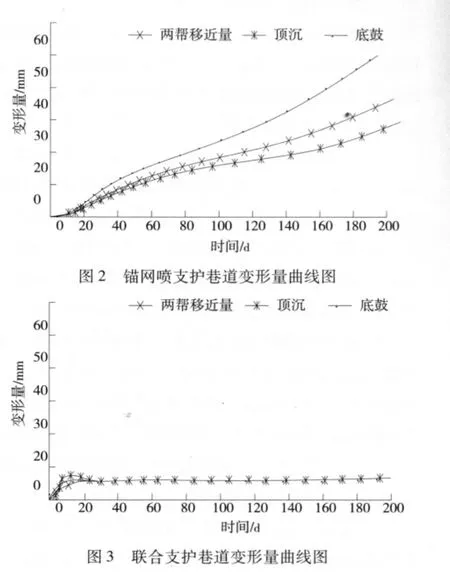

中央变电所于2011年9月开始工业性试验,试验段巷道长60 m,为了检测巷道支护效果,共布置6个测点对巷道两帮移近情况进行观测,采用皮尺进行测量,同时安排技术人员每10 d对该段巷道观测一次,并收集观测数据形成资料,移近量观测记录见图2,图3。

从图2可见,在使用锚网索喷支护的巷道经过10 d的平稳期后,巷道顶底板及两帮开始变化,3个月后,巷道变形量开始加大,随着时间的推移,巷道变形逐渐扩大,说明锚网索支护的巷道无法有效控制软岩巷道变形。在使用了锚网喷+O型拱联合支护后(见图3),前10 d内巷道顶底板及两帮轻微变化,第20 d后巷道基本没有变化,说明该支护方式对控制软岩巷道变形有良好的效果,第30 d后,顶底板没有变化,两帮变形得到控制,充分说明O型支护对控制软岩巷道变形有良好的效果,提出的锚网索喷+O型拱联合支护方案已取得成功。

在试验取得阶段性成果的同时,由于O型拱支护成本高,掘进速度慢(每月20 m),不适合于大巷和顺槽,主要硐室可采用此工艺。

2.3.2 经济效益比较

采用一般的锚网索喷和梯形金属棚支护,顶底板不易控制,对围岩无法进行全封闭,容易造成围岩风化,导致顶板下沉、两帮收缩、底鼓,维修周期为2~3个月,每米维修费用13 200元,巷道修复长度为60 m,维修金额为79.2万元,每年需维修4次,平均每年对该巷道的维修费用为316.8万元。采用锚网索与O型拱联合支护,经过半年多的观测与数据分析,巷道没有发生变化,预计最少能够使用5年,每米维修费用为3.24万元,维修金额为194.4万元,该修复周期按5年计算,平均每年花费的维修资金38.88万元,与原支护相比,平均每年节约维修资金277.92万元。

3 结论

1)对于巷道周围均受较大压力的软岩巷道,采用锚网索喷与O型拱联合的“先柔后刚”支护体系比较合理。

2)可以减少巷道维护工作量和重新架棚次数,O型拱属于全封闭式支架,损坏率极低,这也相对减少了支护材料的投入和工人的劳动强度。

3)提高了支护的可靠性,有利于矿井的安全生产。采用O型拱支架支护,由于其良好的支护效果,大大提高了安全可靠性,创造了良好的生产环境,减少了通风管理的难度,保证了有效的通风断面。

4)施工时必须将壁后充填严实,确保巷道受力均匀,起到拱的支撑作用。

5)软岩巷道的围岩容易被风化,要求开挖成型后及时初喷封闭围岩。

6)软岩巷道具有较大的可塑性,应建立两次支护概念,初始支护应采用“柔”性支护结构,待释放一定的围岩应力后,方可采用“刚”性支护。

7)进行刚性支护的时间应通过围岩位移速度和位移量的观测合理确定,刚性支护时间过早,围岩应力未得到释放,支护容易被破坏;刚性支护时间过晚,围岩塑性变形量过大,支护困难,可能造成二次扩面重新支护,不能保证较好的支护效果。

[1] 陆士良,汤雷.巷道锚注支护机理的研究[J].中国矿业大学学报,1996(2):39-40.

[2] 侯朝炯.软岩巷道支护参数优化与工程实践[J].岩石力学与工程学报,2000,19(5):647–650.

[3] 陈炎光,陆士良,侯朝炯,等.中国煤矿巷道围岩控制[M].徐州:中国矿业大学出版社,1994:151-153.

Feasibility Analysis on Using Combined Support of Bolt-Mesh-Anchor-Shotcreting and O Type Arch in Soft Rock Roadways

Sun Yan

The main roadway of Zhengling coal mine is deep soft rock roadways,surrounding rock is broken and loose.In the circumstances,analyzes the disrepair reason of soft rock roadways,and according to the particularity of soft rock strata,in soft rock tunnel excavation using general support is difficult,carries out feasibility study of Bolt-Mesh-Anchor-Shotcreting and O type arch combined support,so as to find the way of suitable for soft rock roadway support,solved the problem of difficult support of soft rock roadway.Test shows that this technique has good supporting effect,and obtains considerable economic benefits.

Soft rock roadways;Combined support;Analysis

TD353

A

1672-0652(2012)08-0032-04

2012-06-15

孙岩(1971—)男,内蒙古赤峰人,1994年毕业于山西矿业学院,工程师,主要从事煤矿技术管理工作(E -mail)hyzfmkj@sina.com