钼酸铵的生产研究综述

2012-09-14张亨

张亨

(锦西化工研究院,辽宁葫芦岛125000)

钼酸铵的生产研究综述

张亨

(锦西化工研究院,辽宁葫芦岛125000)

介绍了钼酸铵的物化性质、毒性防护、生产工艺、产品标准和用途。对钼酸铵的生产研究进行了综述。

钼酸铵;性质;工艺;用途

钼酸铵是冶金工业生产高纯钼粉、钼条、钼丝、钼片等的原料,在石油工业中用于制作高分子化合物催化剂。它也用于陶瓷色料、颜料(钼红、助染剂)、微量元素肥料、阻燃抑烟剂及其他钼化合物等的原料,还用于磷、砷酸、铅定量分析及生物碱分析的试剂和临床医药等。

1 物化性质及毒性防护

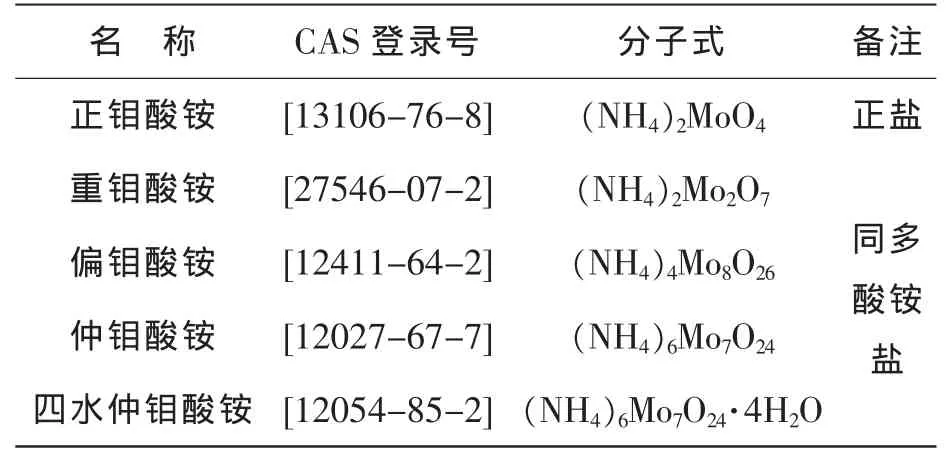

钼酸铵的名称比较复杂,在文献上的称谓比较混乱。如表1所示,它们都是钼酸铵。如果在文献上不做特别说明,一般即为同多酸铵盐四水仲钼酸铵。

表1 各种钼酸铵的CAS登录号及组成

四水仲钼酸铵[1]为无色或浅黄色棱形结晶,分子量为1235.86。相对密度2.498,溶于水(4 g/100 mL水)、强碱及强酸中,不溶于醇、丙酮。水溶液呈弱酸性(pH=5)。在空气中易风化失去结晶水和部分氨,加热到90℃时失去一个结晶水。在190℃时即分解为氨、水和三氧化钼。

四水仲钼酸铵有毒[2],LD 50为333 mg/kg,其气溶胶的最大容许浓度为2 mg/m3,粉尘为4 mg/m3。工作时要戴防毒口罩,穿防尘工作服,工作场所要将起尘的设备加以密封、掩盖,并注意通风。

2 生产工艺

2.1 氨法

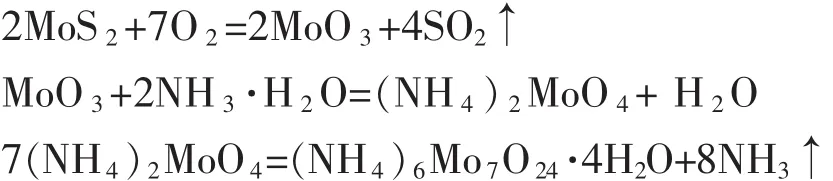

以辉钼矿和氨水为原料制备四水仲钼酸铵,反应式为:

将钼精矿粉碎,放入多膛炉或沸腾炉中焙烧,然后用氨水浸取焙烧产物,得钼酸铵溶液,用硫氢化钠除去铜、锌、镍等的钼酸盐和硫酸盐杂质。将净化的钼酸铵溶液蒸发、冷却、结晶、过滤,即得钼酸铵产品。

钼酸铵生产中氨浸一次液钼含量的高低直接影响产品的性能,液氨的挥发性既影响操作,又造成大气污染。金堆城钼业公司王美玲等[3]对控制氨浸一次液含钼量,提高产品的稳定性,改善操作条件,回收逸出的游离氨实现环保达标进行了实验和讨论。

广州有色金属研究院陈怀杰等[4]以含钼废催化剂提取的粗钼酸为原料,采用多次酸洗→氨浸→酸沉结晶的工艺制备高纯钼酸铵,钼的收率超过95%。

卢国俭等[5,6]论述了利用钼精矿生产钼酸铵的原理,提出了焙烧→浸出→净化→沉淀→氨溶的工艺路线,确定了最佳工艺条件。试验表明,工艺条件合理可行,产品符合国家标准。

金堆城钼业公司樊建军等[7]对钼酸铵生产中钾在酸洗、氨浸、净化和酸沉等工艺过程中保留量的试验,得出较佳工艺条件。用于高钾钼酸铵的生产实践,取得了满意效果。

铜陵有色金泰化工有限公司梅支舵[8]以一种非常规的工艺处理低品位钼精砂生产钼酸铵及钼酸钠,使钼的一次氨浸率>96%,一次碱浸率>97%,随同废液流失的钼占总投入钼量的0.5%~1.0%,弃渣含钼<4%,所得溶液及产品纯度高。

氨法是传统的生产方法,国内很多厂家采用此法生产,产品质量较好。氧化焙烧工序以前采用离心通风机鼓入空气,抽吸量过大,易将焙烧砂吹走造成钼的机械损失;烟囱和风机处,常被抽吸来的焙烧砂及杂质堵塞,SO2气体不能及时排出。改为自然通风,增加烟囱高度至30 m后,钼精砂氧化反应完全,避免了钼的机械损失,降低了生产成本。浸出工序采用二次氨浸多段进行,反应更完全,提高了钼的浸出率;多次加温水洗进一步洗出可溶性钼。

2.2 酸湿法

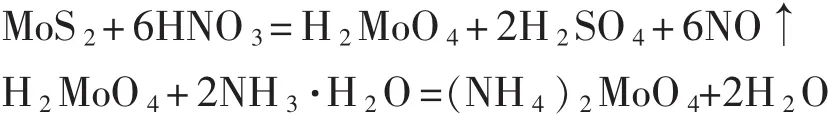

以硝酸(或盐酸)、钼精矿、氨水为原料制备钼酸铵,反应式为:在密闭反应系统中,将浓度大于25%的硝酸与钼精矿粉进行氧化还原反应,生成钼酸,经过滤洗涤之后用氨液浸出得钼酸铵溶液,再按通用工艺流程处理制得四水仲钼酸铵。

酸湿法以硝酸预处理辉钼矿,钼酸钙不与氨反应,钼酸铁只部分与氨反应,这些物质留在浸出渣中,影响浸出率。将钼焙砂用HCl-NH4Cl或HCl预处理,可使绝大部分金属盐类、金属氧化物溶解得到分离。钼则以多钼酸盐和钼酸的形式与二氧化硅留在渣相。该工艺氨浸液中的钼浸出率>95%,氨渣率从传统工艺的30%~40%降至10%~20%,氨渣含钼量从8%~15%降至3%以下。酸中和母液可作为预处理用液,洗涤用水得到循环使用,简化了工艺流程。该工艺所用盐酸对设备有一定的腐蚀,过滤比较困难,对洗涤过程要求高。该法是目前国内较先进、较适用的工艺之一。

2.3 碱湿法

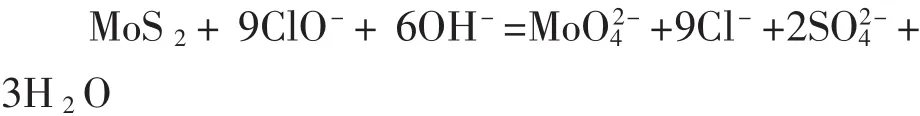

以钼精矿、次氯酸钠、氢氧化钠为原料制备钼酸。反应式为:

低品位钼精矿在低于40℃,用30 g/L次氯酸钠和20~30 g/L游离碱氧化得低浓度钼酸,再用离子交换法制备四水仲钼酸铵。

中南大学李青刚等[9]总结了镍钼矿资源在我国的分布及处理方法,根据对镍钼矿物特性的分析和实验结果,提出了处理镍钼矿的全湿法工艺流程:矿石破碎球磨→次氯酸钠分解→离子交换→净化→结晶→烘干,并应用到工业生产。全湿法生产工艺所得的钼酸铵产品达到国标MSA-1标准,全流程金属回收率>85%,吨钼酸铵产品生产成本低于5万元人民币。该工艺金属回收率高,流程简单,产品质量好,对环境友好。

2.4 加压浸出法

加压浸出法是为提高钼的浸出率而开发的方法,分为酸法加压浸出法和碱法加压浸出法,其后的中和过程与氨法基本相同。该类方法对设备要求比较高,国内工业生产钼酸铵较少采用。

2.4.1 酸法加压浸出法

酸法加压浸出法是在高压釜中,将钼精矿加水制浆,加入硝酸或硝酸钠作催化剂,通入氧气,于200~220℃,3.8~4.0 MPa压力下进行氧化反应,得钼酸固体,经过滤,滤饼用氨转化、除杂后得四水仲钼酸铵。

北京矿冶研究总院王玉芳等[10]研究了钼精矿酸性加压氧化工艺过程。在160℃下,控制硝酸浓度30 g/L,氧分压350 kPa,浸出时间3 h,钼的转化率>99%。浸出渣采用氨水直接浸取,无需进行酸洗处理,氨浸液采用硝酸酸沉钼酸铵。加压浸出液采用N 235萃取回收其中的钼,反萃液并入酸沉工序,萃余液经处理后达标排放。

2.4.2 碱法加压浸出法

碱法加压浸出法是在高压釜中,将钼精矿加水制浆,加入理论量的氢氧化钠或碳酸钠,于150~160℃,2.0~2.5 MPa压力下反应,反应完成后,98%的钼以钼酸钠形式进入氧化液。然后酸化,用溶剂萃取法制得四水仲钼酸铵。

江苏省地质调查研究院邓涛等[11]以某地含钼矿石为原料,通过氧化焙烧、碳酸钠溶液高温高压浸取,将其中的钼转化为含钼溶液,加入一定量固体氯化铵,加热析出钼酸铵,通过条件试验选取最佳工艺参数。钼的回收率>90%。

2.5 离子交换法

离子交换法是以湿法制取的钼酸盐为原料,调节溶液的酸度,然后送入离子交换塔制备四水仲钼酸铵。离子交换法工艺流程中沉淀、结晶、干燥采用通用工序。

中铁资源集团有限公司吴免利等[12]研究了高杂质钼酸钠溶液在某强碱性型树脂上的吸附解吸情况,考察了溶液中的P、Si、As、V等杂质在离子交换中的行为,得出Mo吸附解吸的最佳条件。结果表明,树脂对P、Si、As的去除效果良好,除杂率>96%。

2.6 溶剂萃取法

将碱法加压浸出法制得的氧化液酸化后,调整pH=2,作为萃取原液,在七段混合澄清器中萃取原液与萃取液逆流萃取,再用氨水进行反萃取。反萃取液经净化除杂、脱色后用硝酸中和结晶得四水仲钼酸铵。工业上用于提取钼的萃取剂种类很多,如胺类、D2EHPA、TBP、Kelex100、β-羟肟和烷基酞酸酯等。

针对从碱浸液中回收钼的问题,中南大学徐徽等[13]提出先将碱浸液除杂,然后利用溶剂萃取方法回收钼的工艺。介绍了除杂和溶剂萃取的反应原理和实验方法。研究了相比、时间、pH值、温度等对溶剂萃取的影响。实验表明,萃取的最佳条件:相比1.0,时间3 min,pH值2.0~3.5,温度常温(25℃);反萃取最佳条件:相比1.0,反萃取时间10 min,静置时间30 min,在最佳条件下,萃取率达到了100%,反萃率为99.5%。

溶剂萃取法一般用于含量不是很高的废液中提取钼,在萃取和反萃取过程中需要添加助剂,尚存在萃取容量等问题。上世纪八十年代就有文献报道,国内未能工业化。

2.7 废物回收法

废催化剂和钼酸铵生产废水直接排放造成大量钼资源的流失,严重污染环境。近年来才在国内兴起从废催化剂和钼酸铵生产废水中回收钼制取钼酸铵。石化工业的迅猛发展需要大量以钼为活性组分的催化剂,每生产十吨催化剂就需3 t左右钼酸铵,催化剂行业成为仅次于冶金行业的第二大钼酸铵用户,由废催化剂制备钼酸铵原料成本低,利润可观。废催化剂数量有限,国内尚无专门回收钼酸铵的厂家。一般由专业生产厂家从废催化剂和钼酸铵生产废水中回收钼制取钼酸铵。

2.7.1 废催化剂回收钼

从钴钼废催化剂中提取钼有多种方法,卢国俭等[14]对其实验原理、工艺流程、回收率、经济效益等方面进行比较,认为氢氧化钠碱浸法具有优势,是回收钼的首选方法。

施友富等[15]采用加压浸出从钼钴废催化剂中分离钼,在原料摩尔比Na2CO3/Mo=1.3,浸出温度150℃条件下,钼的浸出率达90%。浸出液经酸化处理后采用N235萃取回收,在有机相为20%N235-10%异辛醇-煤油的条件下,经4级萃取钼的萃取率达99.6%。反萃液经酸沉回收钼,产品钼酸铵质量较好。该工艺流程简单,有价金属回收率高,对环境友好。

昆明理工大学许多丰等[16]从钼钴废催化剂中回收提取Mo、Co、Bi、Ni的试验研究,先碱浸回收Mo,再酸浸分离Co、Bi、Ni,可有效回收钼钴废催化剂中的有价金属。

2.7.2 “三废”治理回收钼

施友富等[17]阐述了传统钼酸铵生产的“三废”治理过程中回收钼的方法:用热酸浸出和萃取分离从烟尘和烟气中回收Mo和Re。从酸性废水中回收钼则采用中和水解、硫化沉淀、活性碳吸附等方法。盐酸分解、纯碱焙烧和高压碱浸法是回收氨浸渣中钼的有效方法。

北京氦普北分气体工业有限公司张建刚等[18]对钼酸铵生产过程中产生的酸性废液经过中和、过滤、滤渣热碱浸取、滤液蒸发浓缩等步骤,可回收废液中约79%的钼,并获得NH4NO3、NH4Cl混合液体肥料。

陕西华县矿业焙烧厂陈敏[19]选用适当的树脂利用离子交换吸附的原理,回收酸性含钼废液中的钼金属,用稀氨水解吸饱和树脂,得到钼酸铵溶液,经净化除杂制得符合国标的钼酸盐产品。进一步回收尾液有价金属和铵盐,达到钼酸铵生产废液零排放和资源循环利用的预期目的。实际运行两年,取得经济效益和环保效益双丰收。

膜分离技术处理钼酸铵废水具有分离效果好、占地小、操作简单、安全环保等优点。安徽职业技术学院宣凤琴等[20]通过对在相同压力下钼酸铵溶液经陶瓷膜分离和荷负电膜分离时通量的变化,证明钼酸铵溶液经陶瓷膜和荷负电膜串联分离效果比单独使用好。该研究对改进钼酸铵废水处理工艺、降低生产成本具有积极的意义。

昆明理工大学秦文峰等[21]介绍以钼酸钙废物为原料制取钼酸铵的新工艺。在氨溶过程中加入沉钙试剂,利用酸沉母液洗涤粗钼酸可以提高金属钼收率和产品的质量。

3 产品精制

金堆城钼业公司薛夏英[22]分析了预处理加酸种类的改变对钼酸铵纯度及钼回收率的影响。

钼酸盐溶液深度除去杂质钨是长期困扰冶金界的技术难题。中南大学赵中伟等[23]对钼钨化合物的化学性质进行深入的理论研究,通过分子设计获得了新试剂,扩大了钼钨化合物的性质差异,用吸附剂选择性吸附钨,取得了很好的钼钨分离效果。分离钨后的溶液经离子交换、酸沉所得钼酸铵产品中WO3含量<0.05%。扩大试验制得的产品仍达标。

江西铜业集团公司龚盖彬[24]通过条件试验,对钼酸铵生产溶液含磷高的问题进行研究。选用一种新型除磷剂,除磷率>97%。确定了较佳工艺条件,提供了技术依据。

李有观[25]报道了日本某公司去除三氧化钼中钨的新方法。先将含钨杂质的三氧化钼用氨水溶解(pH值6.5~7.5),得到三氧化钼200 g/L~500 g/L的溶液;调整pH值至2.5~4.5,将溶液加温至50℃,待溶液澄清,上清液为纯钼酸铵,几乎完全除去沉淀杂质。

信阳师范学院谢东[26]介绍了以工业钼酸铵为原料,用重结晶法提纯、生产试剂钼酸铵的工艺原理及方法。

开封大学范薇等[27]用新生态Fe(OH)3为主成分制成新型复合分离剂,应用于氨浸法生产钼酸铵的工业生产中。找到钨钼分离的最佳条件,显著降低了产品中钨和其它杂质的含量。

4 生产自动控制

厦门钨业股份有限公司林振坚[28]介绍了钼酸铵生产线自控系统的设计,主体控制部分采用日本横河最新中小型控制系统CS1000,外围辅助部分的控制采用自行开发的微型控制器进行设计。该生产线以自行研发的工艺技术进行设计,生产线自动化设计依托自身技术力量完成。该项目的建成投产,为研发钼金属材料产品奠定了坚实基础,解决了钼制品原材料制约发展的瓶颈问题,成为新的经济增长点。

5 产品标准

GB/T3460-2007规定了钼酸铵的要求、试验方法、检验规则、标志、包装、运输、贮存及合同内容,适用于生产仲钼酸铵和生产钼粉、钼制品业用材及其他行业所需钼酸铵。

6 结束语

四水仲钼酸铵是重要的无机精细化工产品和无机化工中间体,可以衍生出许多钼化合物,生产附加值较高。我国钼矿资源十分丰富,是世界上主要产钼国家之一。我国国民经济突飞猛进,高新技术产业日新月异,汽车、钢铁、机械、电子、交通、航空、航天、军工、农业、环保等产业跨越式发展,对钼及其深加工产品的需求量不断增加。钼酸铵生产市场广阔,前景可观。

我国的钼矿以辉钼矿为主,钼酸盐以钼酸铵的产量为主。由辉钼矿制取钼酸铵是人们研究最多的一个领域,四水仲钼酸铵的研发应用每年都有文献报道。研发应用工作千头万绪任重道远。

[1]天津化工研究设计院.无机精细化学品手册[M].北京:化学工业出版社,2001:783-788.

[2]司徒杰生.无机化工产品(第三版)[M].北京:化学工业出版社,1999:634-636.

[3]王美玲,薛夏英.钼酸铵生产氨浸工序探讨[J].中国钼业,2002,(1):33-34.

[4]陈怀杰,王继民,林恬盛,等.用粗钼酸制备钼酸铵工艺的研究[J].材料研究与应用,2007,(3):224-226.

[5]卢国俭,于江鸿,绍传斌.用钼精矿生产钼酸铵的试验研究[J].无机盐工业,2004,(1):29-31.

[6]卢国俭,赵宏,李守荣.用钼精矿制取钼酸铵的试验研究[J].湿法冶金,2005,(1):19-22.

[7]樊建军,荆春生.高钾钼酸铵制备新工艺研究[J].应用化工,2004,(1):55-57.

[8]梅支舵.利用非标钼精砂生产钼酸铵及钼酸钠新工艺[J].有色金属(冶炼部分),2000,(4):30-31.

[9]李青刚,肖连生,张贵清,等.镍钼矿生产钼酸铵全湿法生产工艺及实践[J].稀有金属,2007,(S1):85-89.

[10]王玉芳,刘三平,王海北.钼精矿酸性介质加压氧化生产钼酸铵[J].有色金属,2008,(4):91-94.

[11]邓涛,周清锋,韩召峰.用非晶态钼矿石制备钼酸铵的研究[J].无机盐工业,2003,(4):32-33.

[12]吴免利,伊继光,赵虎,等.碱性离子交换制取钼酸铵溶液研究[J].中国有色冶金,2010,(6):71-74.

[13]徐徽,皮关华,陈白珍,等.用溶剂萃取法从碱浸液中回收钼的研究[J].湖南师范大学自然科学学报,2007,(1):43-46.

[14]卢国俭,丁新兵.钴钼废催化剂回收钼的方法[J].四川化工,2006,(2):44-45.

[15]施友富,黄宪法.从钼钴废催化剂中回收钼[J].资源再生,2007,(1):30-32.

[16]许多丰,王开群,赵宏,等.钼钴废催化剂回收利用的研究[J].中国有色冶金,2005,(3):45-47.

[17]施友富,张邦胜.钼酸铵生产系统三废治理过程中的钼回收[J].有色金属,2003,(3):65-67.

[18]张建刚,段黎萍,李俊平,等.钼酸铵生产废液的综合治理[J].化工环保,2000,(1):28-31.

[19]陈敏.用树脂回收钼酸铵生产废液中钼及有价资源的研究及生产实践[J].中国钼业,2008,(5):11-13.

[20]宣凤琴,方晓飞.膜分离技术处理钼酸铵废水的研究[J].安庆师范学院学报(自然科学版),2008,(4):58-61.

[21]秦文峰,彭金辉,樊希安,等.利用钼酸钙废物制取钼酸铵的新工艺[J].矿产综合利用,2003,(1):46-48,45.

[22]薛夏英.生产高纯钼酸铵酸盐预处理加酸种类研究[J].中国钼业,2000,(6):42-44.

[23]赵中伟,李江涛,曹才放,等.从钼酸盐溶液中深度除去杂质钨的研究[J].稀有金属与硬质合金,2008,(1):1-4.

[24]龚盖彬.钼酸铵溶液除磷试验研究[J].铜业工程,2008,(1):23-24,49.

[25]李有观.去除三氧化钼中钨的新方法[J].世界有色金属,2003,(11):77-78.

[26]谢东.重结晶法提纯生产试剂钼酸铵[J].湖北化工,2002,(2):29,45

[27]范薇,黄普选,姚莉,等.氨浸法生产钼酸铵中钨的分离[J].无机盐工业,2001,(5):3-4,1.

[28]林振坚.钼酸铵生产线自控系统的设计[J].中国钼业,2007,(5):48-50.

10.3969/j.issn.1007-2217.2012.02.004

2012-04-27