十字轴成形工艺分析

2012-09-12姬程程重庆理工大学材料学院

文/姬程程·重庆理工大学材料学院

十字轴成形工艺分析

文/姬程程·重庆理工大学材料学院

十字轴是十字轴式万向节轴上的重要零件,也是典型的枝叉类零件。其形状特点是零件中心部为球台,外围均布四个轴颈,除润滑油加注孔外为完全轴对称,如图1所示。目前生产十字轴的方式大多采用热模锻。由于中心台相对整个零件体积较大,所以适合水平分模,这样可以利用中心孔作为放置直径较大的坯料,避免了挤压细长坯料受长径比的限制。由于锻压技术的进步,为了降低加工成本,提高加工效率,可以采用精密模锻的方法一次成形。在进行精密模锻时应注意以下一些问题:

⑴考虑到后续加工和精密模锻的特点,合理地预留加工余量。

⑵润滑油加注孔为非轴对称形状,锻压时要解决偏载问题。

⑶金属的变形量较大,选择合理的坯料和合适的模具圆角,增大流动性。

⑷精密模锻结束时,压力急剧升高,应在合适的部位预留分流腔。

⑸由于零件接近上下对称结构,所以要考虑脱模、推件问题。

图1十字轴

工艺方案的比较

根据锻件的工艺性分析,该制件采用精密模锻有以下几种生产方案:

⑴开式模锻,采用飞边槽形式,在加热后进行。

⑵闭式模锻,采用分流降压腔的形式,在加热后进行。

⑶挤压,包括冷挤压、温挤压和固相线下挤压。

⑷径向挤压,包括冷挤压、温挤压和固相线下挤压。

开式模锻

由于十字轴呈水平方向4枝状,锻造难度大。国内通行的锻造工艺是开式模锻、胎模锻工艺。传统开式模锻的工艺过程是:下料→加热→劈叉(预成形)→加热→成形→切边→正火→清理。这种工艺存在锻件飞边损耗大、材料利用率低等问题,飞边金属损耗量要占成品重量50%左右,且金属加工切削余量较大,后续金属加工时有较大的车削工作量。

冷挤压

十字轴冷挤压工艺中,凹模型腔的形状及尺寸与十字轴冷锻件的形状及尺寸相同,分模面选在模腔的中心位置,通过分模面将凹模型腔分割为上、下两部分。工作时,上、下凹模先行闭合,并施加足够的闭模力,通过上、下冲头对坯料进行等速同步挤压使金属产生径向流动,在充满型腔中心部分后流向四轴方向,形成十字轴冷锻件。

十字轴冷挤压工艺与热模锻工艺相比,具有明显的经济效益和社会效益,主要表现在以下几个方面:

⑴整个工艺流程显著缩短。

⑵材料利用率从约60%提高到超过88%。

⑶由于十字轴冷锻件形状规矩,尺寸精确,四轴外圆不需加工,因而后续加工量减少,提高了生产率,降低了机加成本。

⑷十字轴冷锻件内部形成了完整的金属流线,具有优良的组织性能,从而提高了十字轴的内部质量和力学性能。

径向挤压

径向挤压的工艺过程是:下料→加热→成形→去毛刺。

显然,径向挤压工艺过程较短,其工作原理和特点是将加热好的坯料垂直放人一个“封闭”的成形模腔后,通过对毛坯进垂直挤压行,金属沿水平四轴方向进行流动从而形成十字状锻件。由于锻件挤压成形后必须从模腔中退出,因此成形模腔须由上、下两半凹模组成,上下凹模的压紧并产生足够的压模力以及垂直挤压行程完毕后的脱开是实现径向挤压的关键。

工艺方案的确定

通过对不同的成形工艺进行分析,结合目前的技术条件,可以选择复动成形(闭塞锻造)并采用分流降压腔的形式生产十字轴。这种工艺突破了有飞边模锻(开式模锻)和热挤压两种单一工艺的局限性,综合体现了两种工艺的优点。采用这种方法生产十字轴时,可以提高材料利用率和生产效率,并且变形时金属处于较为强烈的三向应力状态,有利于提高金属材料的塑性。由于不形成飞边,不但减少了切边工序,而且因为不形成飞边,金属纤维不被切断,不存在金属纤维外露的问题,因而可以提高零件的抗腐蚀性和耐疲劳性。由于分流降压腔的应用,当金属完全充满模膛时,多余的坯料从分流孔流出,降低了工作压力,减少了模膛表面的磨损,提高了模具寿命。对坯料的体积波动起到调节和补偿作用,降低了精密锻造时对坯料体积的苛刻要求。结合产品的形状进行分析,由于单冲头挤压将使金属的流动距离增大1倍,对模具寿命不利,而且金属进入侧腔轴颈后不对称流动,容易出现死角。

模具结构形式的确定

专用的复动成形模架有液压模架和气动模架,液压模架的合模力来自液压缸,整个系统比较复杂,造价昂贵,可靠性差;为克服液压模架的不足,可以采用氮气弹簧提供合模力,缺点是氮气弹簧提供的合模力有限,限制了氮气弹簧在大锻件成形中的应用。

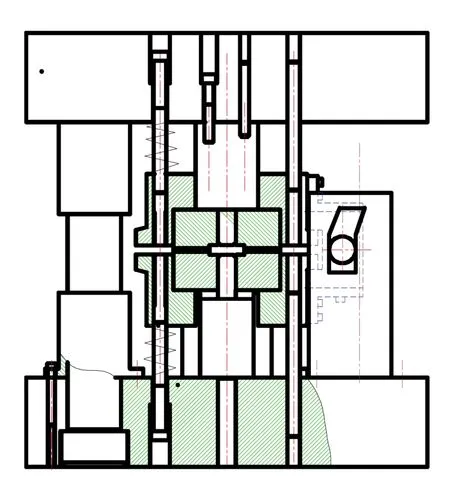

为了克服液压和气动合模的不足,结合目前在实际生产中已证明技术比较成熟的刚性锁模结构,现在提供一种新的复动成形模架结构如图2所示,这种结构克服了气动模架和液压模架的不足,结合了刚性锁模和复动成形的特点。因为此结构并无实际应用的实例,可靠性及实用性并没有得到证实,所以这种结构的应用还应慎重。

图2复动成形模架结构

金属变形过程分析

⑴镦粗变形:坯料在双冲头对向挤压下镦粗,且充填模膛中部球体部位,直到接触到四个水平轴颈为止。这个阶段属于镦粗变形阶段,挤压力不大。

⑵径向挤压:随着冲头继续挤压,坯料金属大量进入轴颈腔内,直至金属前端碰到端部模壁为止。此阶段轴颈尚未完全充满,但挤压力显著增大。

⑶水平镦挤:当金属碰到端部模壁后,冲头继续将球体部金属挤入轴颈,这样就形成了类似在水平方向的镦粗过程,直至轴颈腔基本充满。此时挤压凸模的行程已经接近终点,锻件除轴颈端未充满外,其余部位均已充满。

⑷充满余料仓。此时挤压凸模行程结束,金属充满轴颈棱角并排除多余金属进入余料仓,从而获得完全充满的锻件。

模具型腔设计原则

复动成形十字轴除满足锻件图的要求外,还应该注意以下几点:

⑴挤压冲头直径尽量选大。由于复动成形(闭塞锻造)以挤压成形为主,当坯料质量一定时,大直径毛坯细长杆毛坯更容易成形。在锻件形状允许的范围内,挤压凸模尽量取大值,可以提高凸模的强度。冲头应避开模膛内十字轴台相切处,因为此处容易磨损出现圆角。

⑵金属坯料直径尽量选大。由于复动成形(闭塞锻造)坯料质量控制较严,余料很少。坯料放入凹模孔后如有较大的间隙,则坯料可能偏歪,造成锻件局部缺料而充不满。坯料在放入模孔顺利的情况下,间隙尽量小,最大单边间隙不宜超过0.5mm。

合理地设计余料仓

为了保证精密模锻时坯料充满模膛,下料时必须控制坯料质量下限,让多余的坯料成为合理余料。余料仓的位置必须设在模腔最后充满处,而且是后续加工时可以去除或不去除也不影响使用的位置。如余料仓先被充满,锻件最后充满处将有缺陷。十字轴挤压成形最后充满处是轴颈端部,余料仓应设在此处,在后续加工时去除。

顶料机构

由于有些锻造设备没有上顶料装置,只有下顶料机构,所以在进行成形加工时需注意此问题并合理的解决。如果加工设备上有上顶料机构,则进行模具设计时可以利用此机构,使模具结构更简单。

结束语

通过对十字轴成形工艺与模具结构的研究与开发,得出如下结论:

⑴采用凹模夹持块结构,节约了模具材料。通过凸模和凹模多次电火花成形加工和修复使用,使模具的使用寿命成倍增加,模具的运行成本降低。

⑵双导向模具结构、凸模、凹模采用快换结构,保证了模具工作过程的可靠性、稳定性和一致性。

⑶通过本课题的应用研究,产品的表面质量提高,材料的消耗降低,产品的成本降低,创造了良好的经济效益和社会效益。