利用弹性体使普通冲床实现精冲

2012-09-12牛福忙李宏斌张靖波赵建勇山西惠丰机械工业有限公司冲压厂

文/牛福忙,李宏斌,张靖波,赵建勇·山西惠丰机械工业有限公司冲压厂

利用弹性体使普通冲床实现精冲

文/牛福忙,李宏斌,张靖波,赵建勇·山西惠丰机械工业有限公司冲压厂

在冲裁模架中设计安装弹性体,可使零件在普通冲裁时也受三向压应力的作用,从而在普通冲压设备上也能够生产出尺寸精度高、剪切面光洁度好的高精密零件。

近年来,我国机械工业的发展极为迅猛,产品更新换代的速度越来越快,这就使得产品的制造周期不断的在缩短。要想在激烈的市场竞争中立于不败之地,机械制造企业必须要拓宽思路,进行转型升级,寻求性价比更高、交货期更短的工艺解决方案。由此可见,技术创新、节能降耗是当今机械制造企业提高经济效益、增加员工收入、在竞争中不断发展壮大的最佳选择。

本公司是一个生产军品、民品、汽车零部件等的综合性的加工基地,零件品种多、批量大小不均。为了高效率的生产高质量、低成本的优质产品来满足客户的需求,根据企业现有设备的情况,我们对精密冲裁零件的加工采取了以下三种方法:⑴采用进口的精密冲压设备。⑵采用普通冲压设备改造成的精冲设备。⑶在普通冲压设备的模架中设计安装弹性体来实现精冲。下面就以第⑶种方法为例,将相关技术探索的过程与读者分享。

应用弹性体的背景

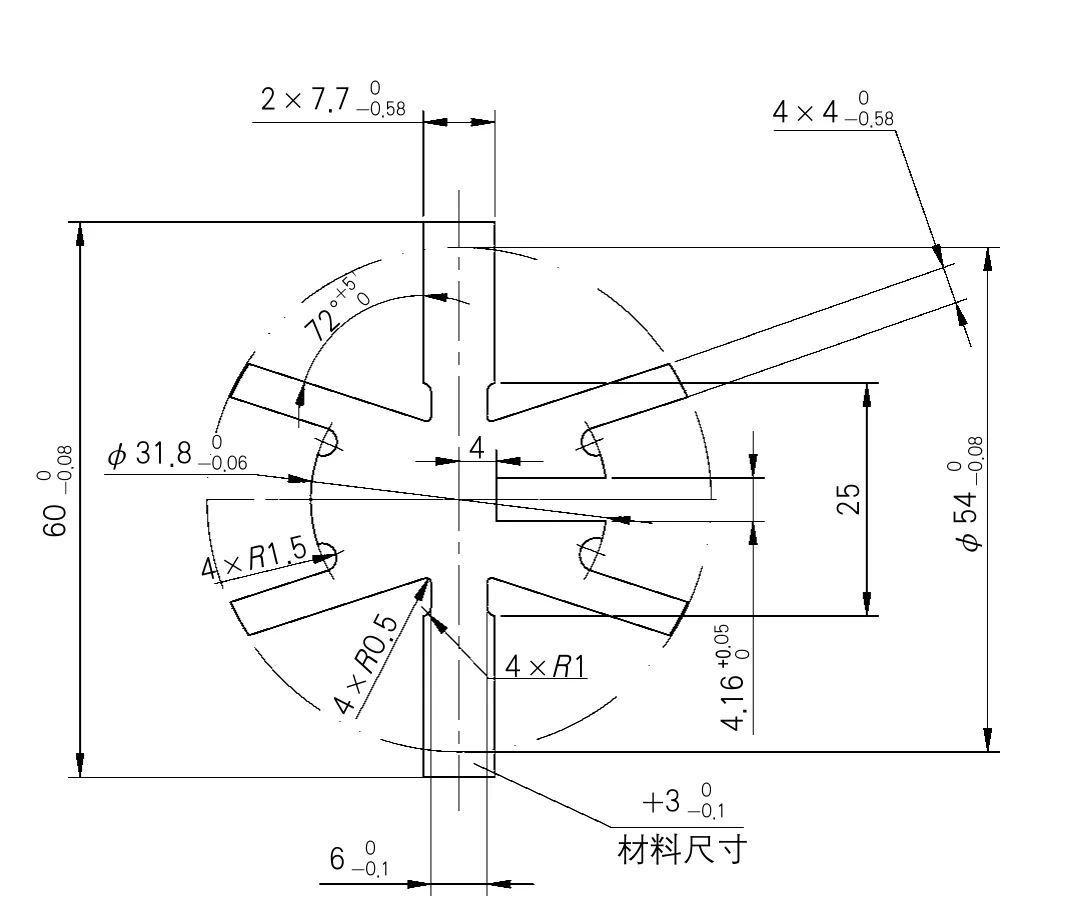

如图1所示的零件是一个半成品,其使用的材料为25钢板,材料厚度为3mm,由两处7.7mm和四处4mm按照图示角度的要求绕横轴实现对称分布。两处7.7mm根部都带有空位槽,用以满足零件弯曲的要求,四处4mm根部的R1.5的圆弧也是为了方便零件成形而留的。其余尺寸的公差要求在0.05~0.1mm之间,表面粗糙度Ra值均为1.6μm。由此可见,零件的形状较为复杂,尺寸精度和表面光洁度要求很高。

图1零件图

查阅有关资料后得知,用普通冲模加工所得的零件的尺寸精度大都在IT9~IT11级,表面粗糙度Ra值在6.3~12.5μm之间,断面只有三分之一的光亮带,其余是粗糙的撕裂带,并微带有斜度。对于一般的尺寸精度及表面质量要求不高的冲裁件,普通冲模基本上都能满足要求。

从理论上讲,用普通冲模加工该零件,尺寸精度还是能够满足要求的,但表面粗糙度Ra值就满足不了1.6μm的要求了。只有把工件先进行冲裁,然后再进行精修、挤光或剃削、铣削、磨削、拉削等才能得到符合要求的零件表面质量。因此,用普通冲模来加工该零件,加工工艺烦琐、周期长、成本高、效率低。

此零件的实际生产情况是这样的:当时分厂的生产任务很重,进口的精冲机和改造后可以实现精冲的普通冲床这两台设备已满负荷工作,而新增加的这批零件生产任务又比较急,要求的加工周期也比较短,如果购置新设备,那么投资将会很大,而改造旧设备的话,虽然投资小但时间上来不及。在此情况下,技术人员产生了一种设想,能否在模具设计中做一次大胆的改进,让普通冲压设备也能够在精密零件的加工中发挥重要作用呢?基于这样的设想,技术人员便开始了深刻的理论研究和大胆的实践。

改进模具结构

图2改进后的精冲模具

普通冲裁是利用模具和设备对板材施加压力,使板材产生分离;而精密冲裁则是利用模具和设备对板料施加三向压应力(齿圈对板料的压紧力,推件块对零件的反顶力,凸模对材料的冲裁力),使板料产生分离,故精密冲裁可以获得更高的尺寸精度和断面质量。在对精密冲裁的基本原理进行细化、分解之后,我们决定在冲裁模架中用弹性体替代液压装置来使普通冲床实现精冲,在进行了多次的实物模拟试验之后,最终设计出了如图2所示的模具结构,将设想变为了现实。

改进后的精冲模具结构(图2)与改进前的精冲模具结构(图3)相比较,所用的上模板、导套、衬板、凹模、导柱、凸模、卸料板、下模板、下紧固螺钉、下固定销、定位圈、小导柱、推件块、上紧固螺钉、上固定销等的结构和形状基本相同,安装位置也大致相同,不同之处是改进后的精冲模具(图2)用上弹性体23、调整螺杆24替代了改进前的精冲模具(图3)中的上传力柱18来传递液压系统的压力,并通过旋转调整螺杆24,把上弹性体23产生的压力调整到一个适当的值传递给推件块21;改进后的精冲模具(图2)中的卸料板7为活动式卸料板,替代了改进前的精冲模具(图3)中的固定式卸料板7;改进后的精冲模具(图2)用卸料螺钉11、下弹性体12、下垫板13、螺帽14、螺杆15、上垫板16替代了改进前的精冲模具(图3)中的下传力柱11来传递液压系统的压力,并通过旋转螺帽14来调整下弹性体12对卸料板7压力的大小,把下弹性体12产生的压力传递给卸料板7;改进后的精冲模具(图2)中的凸模6和垫板9、固定板8结合紧固在下模板10上。

图3改进前的精冲模具

改进后模具的工作原理

将改进后的精冲模具装在普通冲床上,模具的上半部分通过模柄与冲床滑块连接并紧固,下半部分通过下模板、附加螺钉、螺帽和压板与冲床的工作台连接。工作时冲床滑块下行,模具上半部分的下表面与下半部分的上表面接触,此时上弹性体23通过旋转调整螺杆24产生的压紧力直接传递给推件块21,下弹性体12通过旋转螺帽14产生的反顶力通过卸料螺钉11间接传递给卸料板7,压紧力与反顶力结合形成立体的压应力体系,满足了精密冲裁时材料受三向压应力的特点。

改进后模具的特点

⑴本次改进所用的弹性体材料为聚氨酯橡胶,与常用的弹簧、普通橡胶相比,硬度高、强度高、弹性好、耐磨、耐撕裂、耐老化,在封闭的容器内受压时具有液体静压的性质,在各个方向上所受到的单位压力相同,制造方便,成本低,是一般的弹性体材料所不能比拟的。所以,在冲压模具结构中聚氨酯橡胶常被用来做冲裁模、弯曲模、成形模、拉深模等,但是在冲压模具中用它来替代精冲设备中的液压系统来传递压紧力和反顶力,这种情况在笔者所查阅的相关资料中还尚未发现。

⑵单从模具结构观察,改进后的精冲模具比改进前的精冲模具结构要更为复杂一些,并且使用的零件也要多7种,但这些零件的结构都很简单,加工成本很低,最重要的是省去了一套提供压紧力和反顶力的液压传动机构,这套液压传动机构的加工成本可以说是上述7种零件加工成本的上百倍。同一种精密冲裁零件在保证加工零件质量且模具费用接近的前提下,在进口的精密冲压设备上加工的成本,是在普通冲压设备上用改进后的精冲模具加工的成本的十几倍。所以这次改进,不仅提高了生产效率,而且大大降低了生产成本,这对企业来说是非常重要的。

结束语

用弹性体替代液压装置的精冲模具已使用在笔者所在单位的63t普通冲床上,并且已经成功运行了两年多了,实现了规格不同的高精密零件的批量生产,尤其是对3mm以下的低碳钢和有色金属中小型精密零件冲裁效果最佳。生产出的零件完全满足零件图中的各项加工要求,质量稳定,工艺可靠。按时完成了各批次的生产任务,为拓宽普通冲床的加工领域,高精度、高效率、低成本地完成冲压生产任务提供了可借鉴的技术资料。