锅炉新煤种掺烧试验研究

2012-09-12王海

王 海

(国电浙江北仑第一发电有限公司,浙江 宁波 315800)

随着国内煤炭市场的变化,2012年年初出现了平朔精洗煤(下称平一煤)供应紧张的局面,北仑电厂1号锅炉的主要配煤结构为平一煤与平混煤以2∶3或1∶4的比例进行掺烧,平一煤的供应不足将导致机组可能无法满出力运行。因此必须找到适合1号锅炉的煤种,在平一煤无法正常供应时能替代平一煤,同时确保锅炉的安全、稳定、经济运行。因此,在国电燃料公司的配合下,进行了大唐优煤的现场试烧试验。

1 设备概况

北仑电厂1号锅炉由美国CE公司生产,最大连续蒸发量为2 008t/h,是亚临界、中间一次再热、单汽包强制循环、四角切圆燃烧方式∏型锅炉,采用固态排渣和平衡通风。锅炉燃烧器在2010年进行了低NOX燃烧技术改造,采用的是上海锅炉厂有限公司提供的低NOX燃烧器。燃烧器按6×4方式布置,其中从下往上数第二层为微油燃烧器,水平布置,不参与上下摆动,其余5层燃烧器均能上下摆动。燃烧器上部安装了4层分离式燃烬风及2层紧凑型燃烬风,均能随主燃烧器上下摆动,燃烬风还能在水平方向进行摆动。锅炉采用正压直吹式制粉系统,每台锅炉配有6台HP-893磨煤机,每台磨煤机为同一层的4个燃烧器供粉,5台磨煤机同时运行可以满足锅炉额定出力的要求。

由于设计原因,该锅炉一直存在煤种适应性差、炉膛热负荷相对集中、锅炉水冷壁存在结焦等问题,经过本次改造后,锅炉的水冷壁结焦问题得到了一定的改善,NOX的排放量从改造前的约650 mg/Nm3下降到小于350 mg/Nm3,因此认为锅炉的煤种适应性得到了一定程度的改善。锅炉的主要设计参数见表1。

2 试烧煤种的特性

试烧煤种为大唐优煤,试烧前对大唐优煤的煤质特性进行了初步了解。大唐优煤的各项煤质指标基本与平一煤接近,但其煤灰特性与平一煤相去甚远,尤其是灰熔点极低,属于极易结渣的煤种。参与本次试烧试验的新煤种煤质分析如表2所示。

表1 锅炉主要设计参数

表2 锅炉煤质分析

可以看出试烧煤种具有以下特点:

(1)发热量基本与平一煤相当,灰分、硫分明显低于平一煤,水分比平一煤稍高,挥发分与平一煤也较为接近。

(2)根据煤质分析情况,大唐优煤显然属于易着火煤种。

(3)由于试烧前未能取得大唐优煤的可磨性系数,因此试烧过程中还必须关注运行磨煤机组的电流、差压等参数。

(4)从试烧煤种的煤灰特性看,灰熔点明显低于平一煤,而且低于分隔屏的设计入口烟温,因此可能会有加剧锅炉结焦的倾向,必须严密关注水冷壁、大屏、底渣斗斜坡等部位的结焦情况。

(5)从试验煤种的含硫量来分析,大唐优煤的含硫量明显低于平一煤,对于减少锅炉的腐蚀、沾污非常有好处,如果试验成功对减少大气污染物和降低烟气脱硫系统的运行成本也有利。

3 掺烧试验结果及分析

本次试烧采用大唐优煤与平混煤以1∶4的比例,大唐优煤分别在磨煤机C和F上使用,目的是考证1号锅炉在高负荷工况及低负荷工况下对大唐优煤的适应性,试验结果表明锅炉及主要辅机总体运行情况良好。

在600MW负荷工况下,2种掺烧方式下锅炉总耗煤量为239t/h,掺烧大唐优煤磨煤机的制粉量约为49t/h,磨煤机出力情况良好,磨煤机磨碗差压2.2 kPa,2台掺烧磨煤机电机电流约为105 A。磨煤机出口风粉混合物温度控制在70℃,无法达到75℃。如果将磨煤机出口风粉混合物温度控制在75℃,则冷风调门开度只能维持在约8%,造成磨煤机一次风抗扰能力下降,因此将磨煤机出口温度调整至70℃,同时由于其挥发分含量相对较高,磨煤机出口温度设定在70℃也不会对其喷口的着火产生影响。磨煤机石子煤排放1天约为6次,排放情况良好,石子煤斗未出现带火星现象,未对石子煤排放造成任何压力。

在600MW工况,2种掺烧方式下风烟系统的运行情况基本无区别,送风机电流约为153 A,远小于295.5 A的额定电流,动叶开度约为54%;变频引风机转速维持在650 r/min左右,小于749 r/min的额定转速;一次风机运行电流约为245 A,小于420 A的额定电流,动叶开度约53%,说明送/引风机、一次风机的裕度较大。但是其省煤器出口烟温在维持正常吹灰作业的频度下有升高的迹象,大约为4~5℃,适当增加吹灰投运,就能将该温度控制在正常值(350℃),说明大唐优煤的煤灰可能具有相对高的热阻。

从在线飞灰含碳量的数据来看,在磨煤机1C掺烧大唐优煤,600MW工况下省煤器出口氧量为2.63%时,锅炉飞灰含碳量约为2.5%,反平衡计算锅炉效率约为93.51%。而掺烧平一煤时,根据1号锅炉燃烧器改造后浙江电科院的测试结果,锅炉效率为93.55%,因此锅炉效率基本无变化。在磨煤机1F掺烧大唐优煤,600MW工况下省煤器出口氧量为2.61%时,锅炉在线飞灰含碳量显示约为2.5%,说明磨煤机组的变化对炉内燃烧工况影响不明显。

在试验期间,锅炉NOX排放量最高为350 mg/m3,和平一煤与平混煤掺烧期间锅炉NOX排放量相当,试验期间的配风方式也和平一煤与平混煤掺烧时一致,锅炉SO2排放量最高达到约2000 mg/m3,比平一煤与平混掺烧时明显下降,主要是由于大唐优煤的含硫量明显低于平一煤。

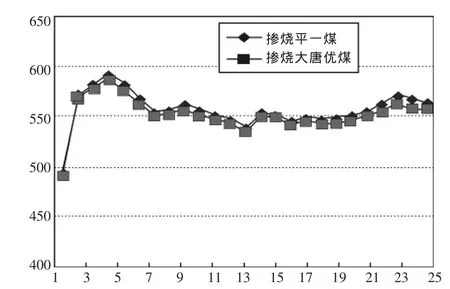

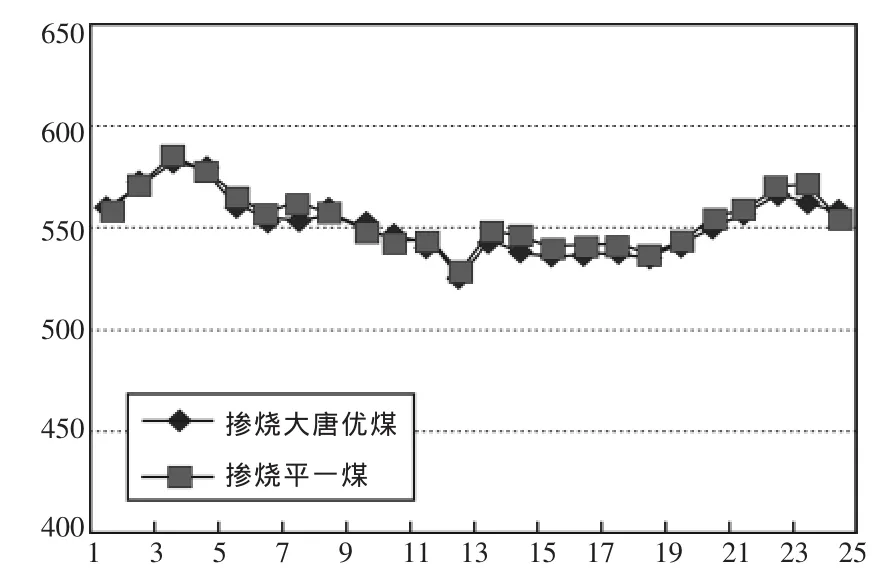

2种不同磨组掺烧方式下,锅炉的主/再热汽温均能维持在额定值540℃左右。600MW工况下,过热器减温水总量能控制在40t/h左右,比燃用平一煤时(60t/h)反而有所下降。通过观察锅炉水冷壁、燃烧器区域、大屏过热器区域及底渣斗斜坡的结焦情况,未发现结焦加剧的趋势,这一点从锅炉过热器减温水量的下降也得到了证明。同时说明大唐优煤的灰熔点虽然相对较低,但在最上层的F磨掺烧时,并没有引起分隔屏结焦的加剧,说明大唐优煤与平混煤掺烧的情况下,锅炉各受热面的结焦情况可控。锅炉的过/再热器壁温情况良好,没有发生超温现象。磨煤机1C和1F掺烧大唐优煤和平一煤时的末级过/再热器管壁温度分布如图1—4所示。

图1 1C2种掺烧方式下末级过热器管壁温度比较

图2 1C2种掺烧方式下末级再热器管壁温度比较

图3 1F2种掺烧方式下末级过热器管壁温度比较

图4 1F2种掺烧方式下末级再热器管壁温度比较

从图1—4可以看出,在2种掺烧方式下,过热器管壁温度在掺烧大唐优煤时与掺烧平一煤时分布情况一致,掺烧大唐优煤时末级过热器管壁温度略有下降,平均管壁温度下降约3℃,其中炉右侧较明显,但差别很小,23号屏温度降幅最大,约为8℃。2种掺烧方式下,末级再热器管壁温度的分布情况基本一致,掺烧大唐优煤时管壁温度略有下降,其平均管壁温度下降约2℃,其中炉膛中间的19号屏最为明显,下降幅度达到14℃。分析其原因,主要是由于大唐优煤的灰分特性与平一煤有较大差别,大唐优煤的灰的热阻相对较大,在对流受热面的表面沉积后影响了对流受热面的换热效果,导致过热器减温水量下降,而低温过热器的进/出口烟温、空预器进口烟温有所上升。当前仅掺烧20%的大唐优煤,且由于其灰分含量相对较低,因此变化不明显,通过投运吹灰器就能有效控制。如果大唐优煤的掺烧量进一步加大,这种情况会进一步加剧,因此增加大唐优煤的掺烧比例须谨慎。至于大唐优煤放在磨组1C还是1F掺烧,从本次试验的结果来看差别不大,但鉴于大唐优煤的价格较高,为在机组低负荷运行时能减少其使用量,以磨组1F掺烧为好。

4 结论

经过现场掺烧试验及试验后对数据的整理分析,得出如下结论:

(1)北仑电厂1号锅炉完全可以用大唐优煤替换平一煤。大唐优煤与平混煤的掺烧比例以1∶4为宜。为节省燃料成本,建议将其放在磨组1F上掺烧。

(2)建议对大唐优煤的煤灰特性进行分析,了解其热传导特性。

(3)如果1号炉需要增加大唐优煤的比例,应进一步进行试烧及评估工作。

[1]周永刚.扩大煤种适应性的锅炉燃烧系统改造[J].动力工程,2006,26(1)∶65-69.