汽车排气系统动态响应特性及强度分析

2012-09-10王海波于根稳

侯 路,王海波,谭 伟,于根稳

(东风汽车股份有限公司 商品研发院,武汉 430057)

随着社会的发展和技术的进步,人们对现代汽车的要求越来越高。结构紧凑、宽敞舒适、NVH性能良好的汽车受到普遍欢迎。汽车排气系统作为汽车乘坐舒适性的主要影响因素之一,其振动问题在业界得到了广泛的重视。车辆运行时,排气系统承受来自发动机的周期性动载荷,并引起排气系统振动从而影响系统零件以及吊挂零件的可靠性;同时周期振动通过排气系统橡胶吊挂软垫传递到车体,影响车身结构的噪声振动平顺性等指标,因此有必要对排气系统振动特性进行分析和优化。

1 排气系统有限元模型

汽车排气系统模型一般由以下几部分组成:减振波纹管、主消声器、后消声器、管道、连接法兰、挂钩及橡胶吊耳组成。其前端法兰盘通过螺栓与发动机刚性相连,中间法兰盘通过螺栓将管道连接,挂钩处通过橡胶吊耳悬挂在车厢地板面上。

本文利用某汽车排气系统三维CAD模型,在充分考虑各个零件质量分布情况的基础上,采用HYPERMESH软件建立有限元模型,并进行相应的简化处理。

1.1 动力总成

动力总成布置形式为横置,动力总成轮廓采用plot单元模拟,选取动力总成质心为主节点,与plot单元刚性连接,赋予动力总成质心集中质量和转动惯量,如图1所示。

1.2 减振波纹管

分析中一般采用零长度的弹簧单元 (cbush)代替波纹管,在局部坐标系中赋予刚度值,如图2所示。

1.3 连接法兰

有限元模型中,两个法兰间采用rbe2连接,如图3所示。

1.4 前后消声器

由于前后消声器内部结构的复杂性,不能完全采用网格划分的方法建立它们的有限元模型,所以对前后消声器的外壳进行网格划分,再进行配重处理,如图4所示。

1.5 动力总成悬置及橡胶吊耳

与波纹管同方法,采用无阻尼的弹簧单元模拟,并给定初始设计的刚度值,如图5所示。

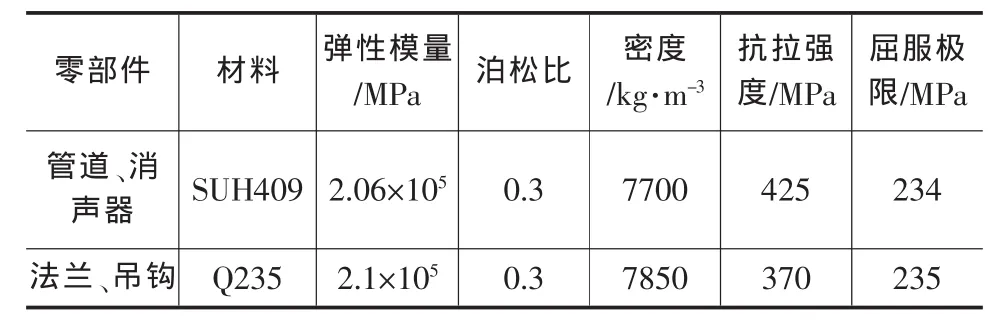

图6为带动力总成的排气系统有限元模型,零件材料参数见表1所列。

表1 零部件材料属性

2 汽车排气系统模态及频率响应分析

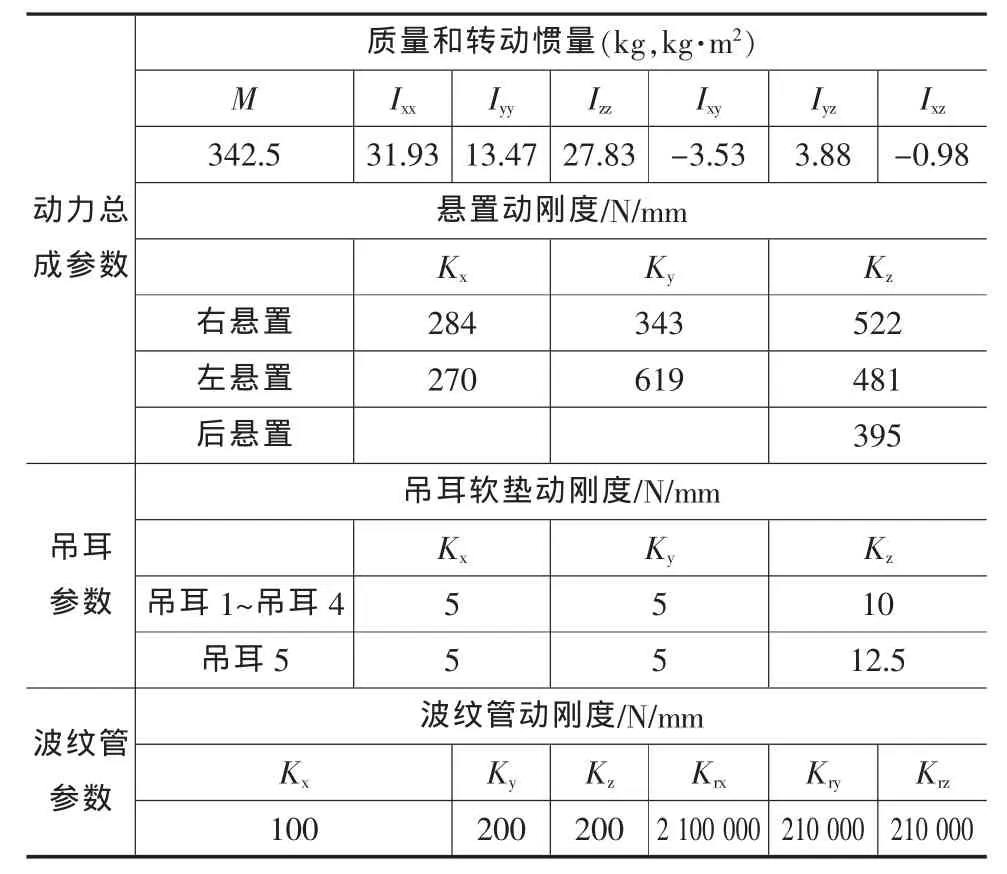

动力总成作为车辆的主要振动激励源之一,其激励可通过波纹管传递给排气系统,再由吊耳橡胶软垫组件传递给车身引起车内振动。若吊耳橡胶软垫的动刚度匹配不佳,会导致较大的车身振动,动刚度过高不利于吊耳隔振,同时动刚度也不能太低,过低的动刚度虽可以提高隔振率,但会导致吊耳橡胶软垫产生较大的静变形,对吊耳橡胶件的耐疲劳性能具有不利影响。在排气系统设计中,所需输入的转动惯量和刚度参数见表2。

表2 输入参数

2.1 排气系统模态分析

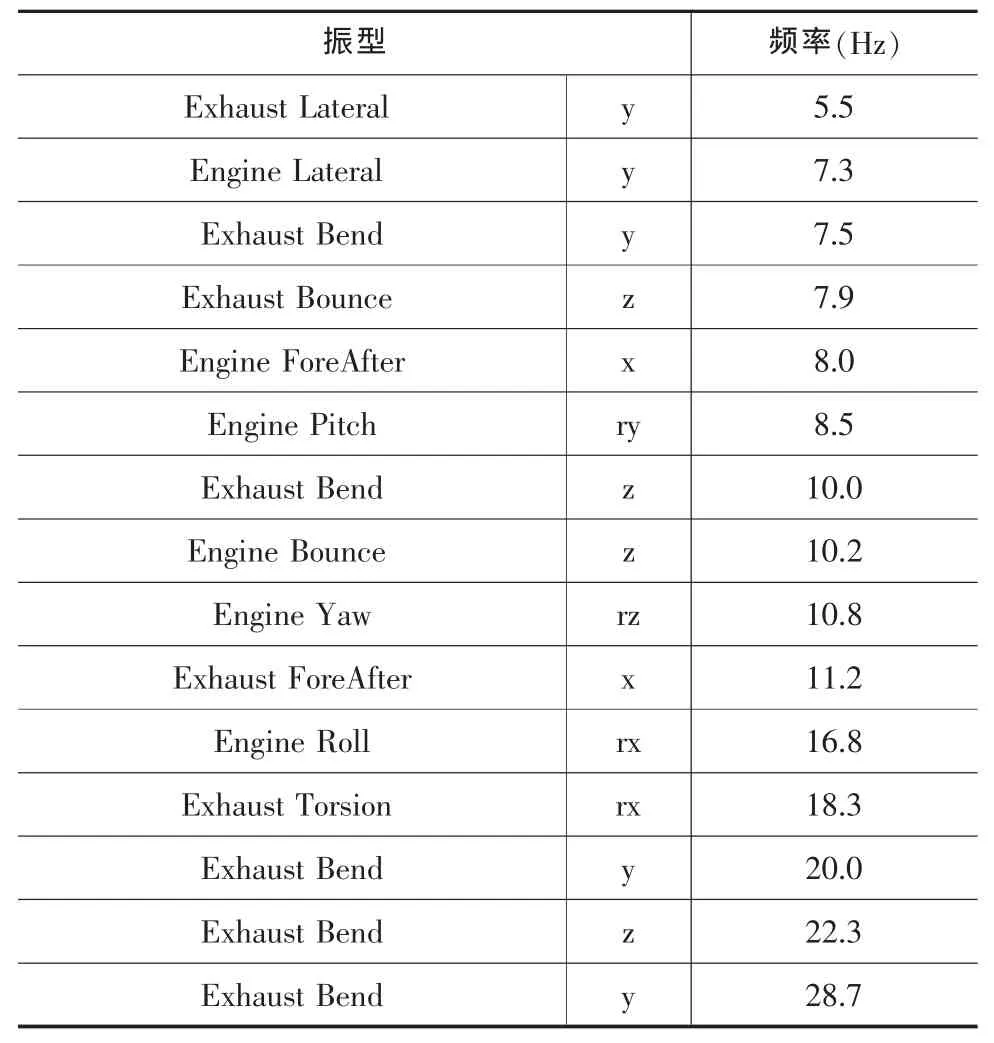

对汽车的排气系统进行约束模态分析,求解排气系统的特征频率和特征向量,为整车平顺性匹配提供依据。采用MSC.NASTRAN中模态分析模块SOL103对图6中的有限元模型进行了模态分析。表3为该排气系统的各阶次频率值。

表3 排气系统频率值

通过排气系统的约束模态频率与路面激励、发动机激励的对比,可以判断结构是否存在与激励源频率的耦合,从而可以分析排气系统振动对整车NVH性能产生的影响,掌握排气系统结构设计的优化方向。本文主要针对发动机排气激励进行分析,发动机在怠速范围内的频率为24~26 Hz,从表3可以看各阶次的频率均不在怠速频率范围内,避免了共振现象。

2.2 排气系统频率响应分析

发动机在工作状态时,排气系统会产生振动,吊耳会将动态载荷传递给车身,希望这种动载荷越小越好,那么车身的振动也越小。

吊耳传递给车身动态载荷计算:所研究车型的发动机怠速频率为24~26 Hz,将起始频率定为20 Hz,给发动机一个绕曲轴方向大小为100 N·m激励扭矩,分析20~100 Hz频率范围内吊耳承受的动态载荷。将处理好的模型提交MSC.NASTRAN计算,进行后处理,各吊耳处Z向动载荷如图7所示。

从图7可以看出,在20~100 Hz频率范围内,吊耳1、吊耳2、吊耳3、吊耳4、吊耳5的动载荷峰值在频率33 Hz,大小不超过2 N,发动机怠速时,各吊耳处动载荷更小。根据经验,发动机工作时,排气系统吊耳的动态载荷最好不超过10 N,说明吊耳的隔振效果是非常好的,达到了设计的要求。

3 排气系统强度分析

车辆运行时,排气系统承受来自发动机的周期动载荷,载荷引起排气系统振动从而影响系统结构件以及吊挂件的可靠性;所以有必要对排气系统在极限工况和疲劳工况下进行强度分析,检验设计方案是否满足强度要求。

极限工况1:发动机最大扭矩4736 N·m下静力学分析。约束动力总成车身端悬置支架和排气系统吊挂点,在动力总成质心处施加绕y轴方向的扭矩4736 N·m,进行静力学分析,结果见图8所示。

极限工况2:排气系统Z向加载4 g加速度下静力学分析。约束动力总成车身端悬置支架和排气系统吊挂点,施加Z向4 g加速度给动力总成和排气系统,结果见图9所示。

疲劳工况3:发动机在怠速25 Hz扭矩575 N·m下的频率响应分析。约束动力总成车身端悬置支架和排气系统吊挂点,在动力总成质心处施加绕y轴方向的扭矩575 N·m,进行频率响应分析,结果见图10所示。

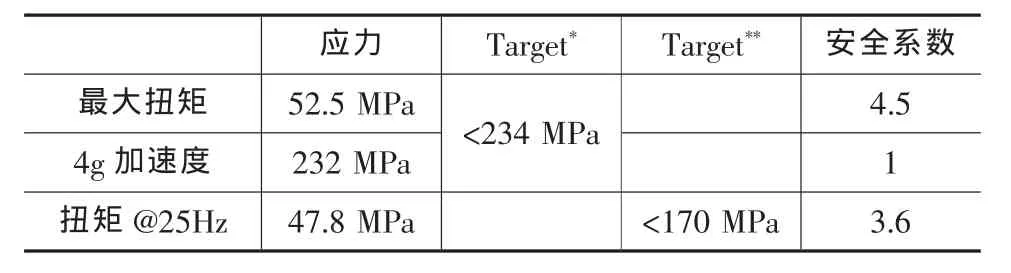

强度判定标准:极限工况下,最大应力需小于材料屈服强度;疲劳工况下,最大应力需小于材料抗拉强度的0.4倍。从计算结果得,发动机最大扭矩和排气系统Z向4 g加速度两种极限工况下的最大应力分别是52.5 MPa和232 MPa,应力均小于材料SUH409的屈服极限234 MPa;发动机在怠速25 Hz扭矩575 N·m下的频率响应分析中最大应力为47.8 MPa,小于材料SUH409的抗拉强度的0.4倍,排气系统的可靠性满足要求,各工况下安全系数见表4。其中Target*为材料SUH409的屈服强度,Target**为材料SUH409的抗拉强度的0.4倍。

表4 三种工况下安全系数

4 结论

随着市场竞争的需要,为了提高车内NVH性能,在整车开发早期运用CAE分析手段,可以有效预测零部件的NVH性能。本文就是在整车开发阶段,通过对排气系统的模态分析可以发现,在怠速下发动机的排气激励频率避开了排气系统的固有频率,不会发生共振现象。从频率响应分析可以知道,发动机工作时排气系统传递到车身上动载荷很小,强度分析结果表明,排气系统各组件的耐久性和可靠性满足要求。

[1]庞剑,谌刚,何华.汽车噪声与振动―理论与应用[M].北京:北京理工大学出版社,2006.

[2]刑素芳,王现荣,等.发动机排气系统振动分析[J].河北工业大学学报,2005,34(5):109-111.

[3]傅志方,华宏星.模态分析理论与应用[M].上海:上海交通大学出版社,2000.

[4]李松波.车辆排气系统振动建模与动力学特性研究[D].上海:上海交通大学,2008.

[5]袁兆成,丁万龙等.排气消声器的边界元仿真设计方法[J].吉林大学学报,2004,34(3):357-361.

[6]徐献阳.车辆排气系统的振动模态分析及优化[D].上海:上海交通大学,2007.