丙烯酸丁酯与N-羟甲基丙烯酰胺共聚物增韧PLA

2012-09-08赵佳旭赵文隆邓晶晶

赵佳旭,赵文隆,邓晶晶

(四川大学高分子科学与工程学院,四川省成都市610065)

丙烯酸丁酯与N-羟甲基丙烯酰胺共聚物增韧PLA

赵佳旭,赵文隆,邓晶晶

(四川大学高分子科学与工程学院,四川省成都市610065)

将丙烯酸丁酯(BA)与N-羟甲基丙烯酰胺(NA)共聚合制备柔性共聚物P(BA-NA),再用P(BA-NA)增韧聚乳酸(PLA),研究了增韧体系的力学性能、微观形态与共聚单体配比、共聚物含量之间的关系。当n(BA)/n(NA)为30∶1,w[P(BA-NA)]为8% 时,PLA/P(BA-NA)复合材料的拉伸断裂应变提高了约97倍,悬臂梁缺口冲击强度提高了1.5倍,拉伸强度为39 MPa。采用扫描电子显微镜观察发现,P(BA-NA)能够均匀分散在PLA基体中,两者相容良好。

聚乳酸 丙烯酸丁酯 N-羟甲基丙烯酰胺 共聚物 微观相形态

聚乳酸(PLA)为可完全生物降解聚合物,具有良好的热稳定性及与工程塑料相媲美的物理机械性能,被认为在工业包装、生物吸收药物缓释、纺织、生物医学工程等领域具有潜在的应用前景。但PLA的脆性大、热变形温度低,其应用程度仍然很低。为了加快PLA的推广应用,人们对提高PLA韧性做了大量研究。目前,增韧PLA的方法主要有:1)将PLA单体与己内酯、乙二醇和三亚甲基碳酸酯等单体共聚合[1-3],得到的共聚物通常具有良好的力学性能,但由于成本过高,故其应用受到限制;2)在PLA中添加增塑剂(如丙三醇、柠檬酸酯和乳酸的低聚物[4-6]),但由于低相对分子质量的添加剂易迁移到制品表面,从而降低了材料的其他性能;3)利用刚性粒子(如纳米/微米级的无机粒子等)作为填料增韧聚合物;4)与聚己内酯(PCL)和聚(对苯二甲酸丁二酯-己二酸丁二酯)(PBAT)等聚合物共混以提高PLA的韧性[7-8],但随着PBAT含量增加,共混物的拉伸强度和模量有所下降。本课题以N-羟甲基丙烯酰胺(NA)为共聚单体,与丙烯酸丁酯(BA)共聚合制备柔性共聚物 P(BA-NA),研究 P(BA-NA)增韧 PLA 复合材料的力学性能、微观相形态与 n(BA)/n(NA)、共聚物含量的关系,以期得到相容性良好、增韧效果显著的PLA/P(BA-NA)复合材料。

1 实验部分

1.1 主要原料

PLA,2002D,美国Nature Works化学公司生产。BA,分析纯,北京东方化工厂生产。NA,分析纯,广州市珍林贸易有限公司生产。偶氮二异丁腈(AIBN),化学纯,天津市瑞金特化学有限公司生产。无水乙醇,纯度95% ,丙酮,对苯二酚,均为分析纯,天津市赢达稀贵化学试剂厂生产。

1.2 仪器与设备

WH8401-50型多功能搅拌器,天津成化实验仪器厂生产;1100型高效凝胶渗透色谱仪,美国安捷伦公司生产; TA-Q600型热重分析仪,AR2000EX型动态流变仪,均由美国TA公司生产;Nicolet-560型傅里叶变换红外光谱仪,美国Nicolet公司生产;XSS-300型转矩流变仪,上海轻机模具厂生产;YJ66型平板硫化机,成都航发液压有限公司生产;XJU-5.5型悬臂梁冲击试验机,承德市开发区德盛检测设备有限公司生产;Instron-4302型万能电子材料试验机,美国Instron公司生产;JSM-5900LV型扫描电子显微镜,日本电子株式会社生产。

1.3 试样制备

BA与NA共聚合:按配方称取单体BA和NA置于烧杯中混合均匀,再称取一定量的引发剂AIBN加入到配制好的单体混合液中;将上述混合液加入250 mL三颈瓶中加热搅拌,控制升温速率为10℃/10 min缓慢升温至80℃使之反应;约0.5 h后,倒出反应液冷却即得P(BA-NA)。

共混物制备:按配方称取各组分物料,先将PLA树脂加入转矩流变仪混炼熔融,然后分别加入不同 n(BA)/n(NA)的 P(BA-NA)进行混炼。混炼温度165℃,转速50 r/min,时间5 min,得到PLA/P(BA-NA)。

压片制样:将经过混炼的复合材料压制成片。压制温度165℃,预热时间3 min,压力10 MPa。模压板为100 mm×100 mm×1 mm时,排气5 s,每30 s一次,排3次,保压3 min,冷却约5 min;模压板为120 mm×80 mm×4 mm时,排气10 s,每15 s一次,排5~6次,保压3 min,冷却约5 min。用标准样刀切取样片成为测试用试样。

1.4 实验配方

按 n(BA)/n(NA)分别为1 ∶0,5 ∶1,10 ∶1,20 ∶1,30 ∶1,40 ∶1 共聚合,研究 n(BA)/n(NA)对 P(BA-NA)相对分子质量及其分布的影响;n(BA)/n(NA)为20∶1时,分别将质量分数为5%,8%,11%,15%的 P(BA-NA)加到 PLA 中,研究 w[P(BA-NA)]对复合材料微观相形态和力学性能的影响。

1.5 性能测试

相对分子质量及其分布采用凝胶渗透色谱(GPC)分析,四氢呋喃为溶剂,聚苯乙烯为标样,柱温35℃,流速1 mL/min,

拉伸性能按GB/T1042—2006测试,拉伸速率为(20±1)mm/min;抗冲击性能按 GB/T1043—2006测试。

形态观察:将未拉伸的矩形条状试样在液氮中恒温10 min左右,沿横向脆断,经真空镀金后在扫描电子显微镜(SEM)下观察断面形貌,激发电压为20 kV。

2 结果与讨论

2.1 P(BA-NA)的 GPC 分析

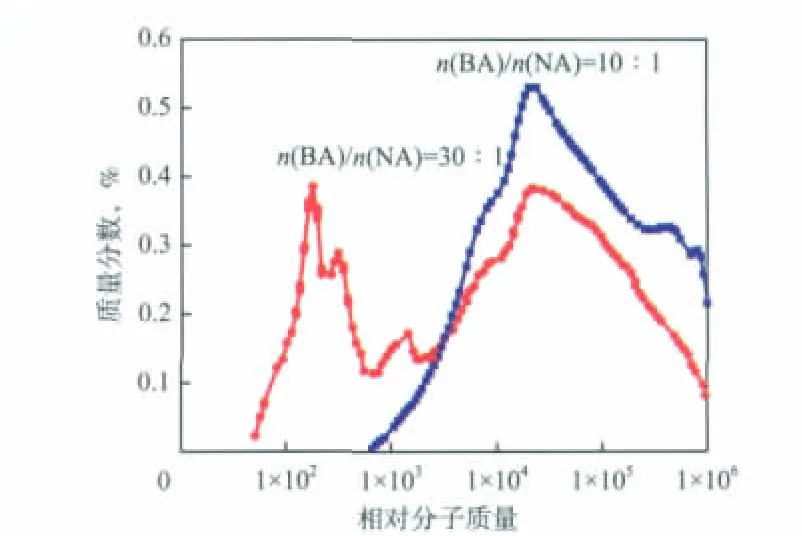

由图1 看出: n(BA)/n(NA)=30∶1 时,P(BA-NA)的GPC曲线一方面明显向低相对分子质量方向移动,另一方面由单峰分布变为双峰分布。由于BA单体含有较长的丁基侧链,因此,均聚合时位阻较大,不易获得高相对分子质量的聚合物。而与NA单体共聚合时,一方面,引入NA单体降低了侧丁基的密度,从而降低了位阻效应;另一方面,NA单体上的羟基与BA上的羧基产生一定的氢键作用,从而使共聚结构趋于稳定。因此,随着NA单体含量的增加,BA单体的共聚合倾向加强,从而得到相对分子质量较高的共聚物。当NA单体含量较低时,BA单体将先共聚合成高相对分子质量的共聚物,待NA单体消耗尽后,再均聚合成相对分子质量较低的均聚物,反映在GPC曲线上便是双峰分布。这说明提高NA单体含量不仅能提高共聚物的极性,而且能获得相对分子质量高、分布较窄的共聚物。

图1 单体配比对共聚物相对分子质量及其分布的影响Fig.1 Influence of monomer ratio on relative molecular mass and distribution of the copolymer

2.2 P(BA-NA)的傅里叶变换红外光谱(FTIR)分析

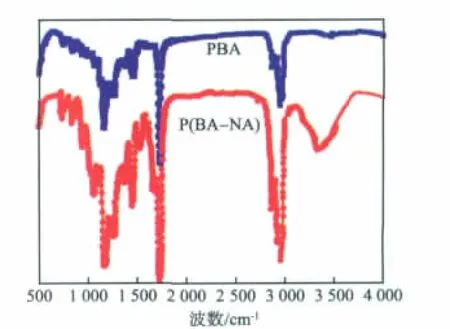

图2 中聚丙烯酸丁酯(PBA)曲线在波数为1170,1260,1460,2960 cm-1处分别为—C—C—的振动吸收峰、亚甲基的C—H弯曲振动吸收峰、—CH3的特征吸收峰以及C—H的不饱和伸缩振动峰;1730 cm-1处为PBA分子链中C=O的振动吸收峰,但在1600~1690 cm-1却缺少了C=C的振动吸收峰,说明BA单体的聚合较为完全。与PBA曲线相比,P(BA-NA)曲线中增加了1120,3380 cm-1两处峰,分别为C—O,N—H的伸缩振动峰,说明BA单体与NA单体发生了共聚合。

图2 PBA和P(BA-NA)的FTIR谱图Fig.2 FTIR spectra of PBA and P(BA-NA)

2.3 PLA/P(BA-NA)的拉伸性能

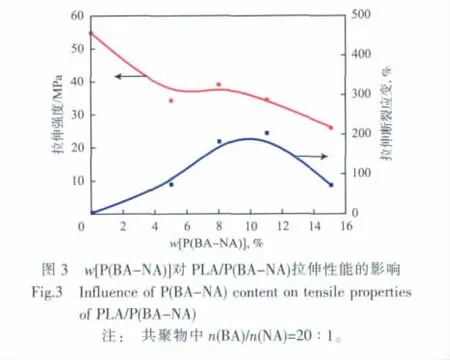

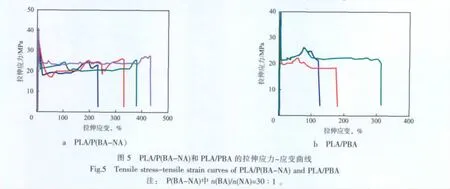

由图3可以看出:随共聚物含量增加,复合材料的拉伸强度逐步降低,拉伸断裂应变不断增加,在 w[P(BA-NA)]为11% 时,PLA/P(BA-NA)的拉伸断裂应变达到最大,进一步增加P(BA-NA)的含量,复合材料的拉伸断裂应变随之下降。当w[P(BA-NA)]为8% 时,复合材料的性能最好,拉伸强度约为39.3 MPa,拉伸断裂应变提高了51.3倍,约为182.9%,即在显著提高复合材料韧性的同时,还使材料保持相当高的强度。由于P(BANA)是柔性共聚物,在基体中起着应力集中点的类似橡胶的作用,因此,在拉伸过程中P(BA-NA)周围的PLA树脂将首先产生局部屈服,进而产生大量的银纹及剪切带,从而耗散较多的能量,复合材料的韧性显著提高。随着P(BA-NA)含量增加,其分散相区的尺寸增大,两相黏接性减弱,相容性变差,所以,PLA/P(BA-NA)的拉伸断裂应变随 P(BA-NA)的增加反而降低。

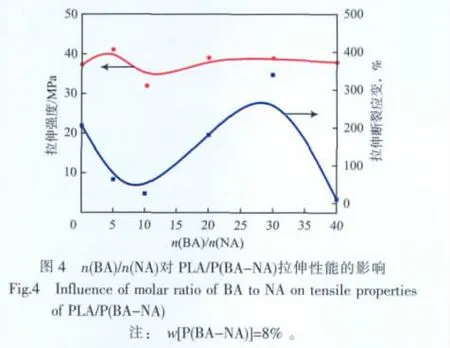

从图4看出:共聚单体配比对PLA/P(BA-NA)的拉伸强度影响较小;拉伸断裂应变则随n(BA)/n(NA)的增加而先增加后降低,当 n(BA)/n(NA)为30∶1时,拉伸断裂应变达到最大(342%),与纯PLA相比,提高了约97倍。力学性能的提高说明双峰分布的P(BA-NA)对PLA的增韧效果好于单峰分布的P(BA-NA)。原因是双峰分布的P(BA-NA)由于存在相对分子质量较小的部分,因而更容易进入PLA内部,获得较好的分散,同时相对分子质量较高的部分则可以通过分子间作用力和氢键作用加强与PLA分子间的作用,因而能够同时获得好的分散效果和强的相互作用,从而使材料性能提高。

由图5 可看出:采用 PBA 和 n(BA)/n(NA)=30∶1的P(BA-NA)分别与PLA共混,复合材料的拉伸应变均有非常明显的屈服变形,说明PBA和P(BA-NA)均起到了增韧作用。其中,共聚物的增韧效果显著优于均聚物,说明加入少量的NA改变了P(BA-NA)与PLA的相互作用和分散状态,从而提高了共混物的性能。

2.4 PLA/P(BA-NA)的冲击强度

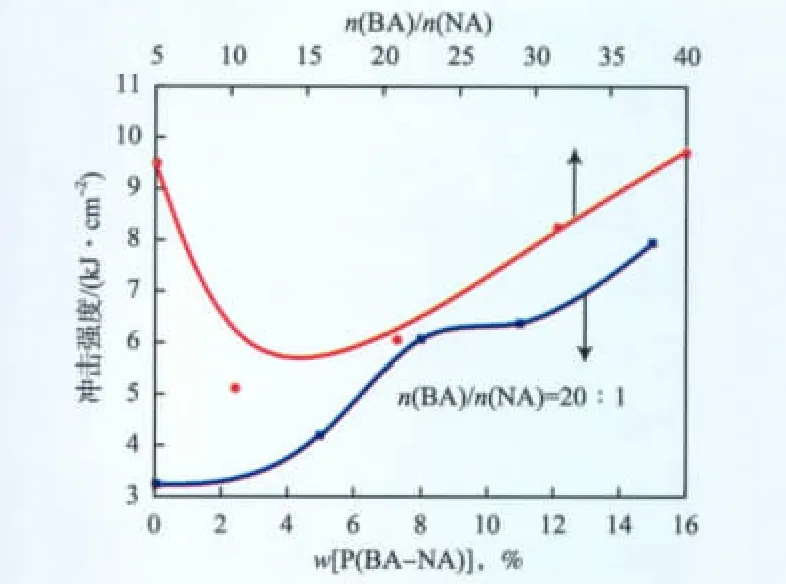

由图6看出:PLA/P(BA-NA)的悬臂梁缺口冲击强度随P(BA-NA)含量的增加而增大。当w[P(BA-NA)]为15% 时,冲击强度达到最大值,由原来的3.28 kJ/m2提高到7.97 kJ/m2。如上所述,P(BA-NA)加入到PLA树脂中起着应力集中点的类似橡胶的作用,可诱发产生大量银纹或剪切带,而银纹或剪切带的产生和发展消耗大量的能量,因而复合材料的冲击强度显著提高。继续增加P(BA-NA)时,共聚物引发银纹的功效增强,与此同时,大量的P(BA-NA)和剪切带还能阻滞、转向并终止已经存在的小裂纹的发展,所以,增加P(BA-NA)用量能够显著提高复合材料的冲击强度。从图6还看出:PLA/P(BA-NA)的悬臂梁缺口冲击强度随n(BA)/n(NA)的增大呈先减小后增大的趋势,当 n(BA)/n(NA)为40 ∶1 时,冲击强度最大,为10.2 kJ/m2。 但是,综合 w[P(BA-NA)]和 n(BA)/n(NA)对复合材料力学性能的影响来看,当 n(BA)/n(NA)为30 ∶1,w[P(BA-NA)]为8%时,复合材料的力学性能最佳。

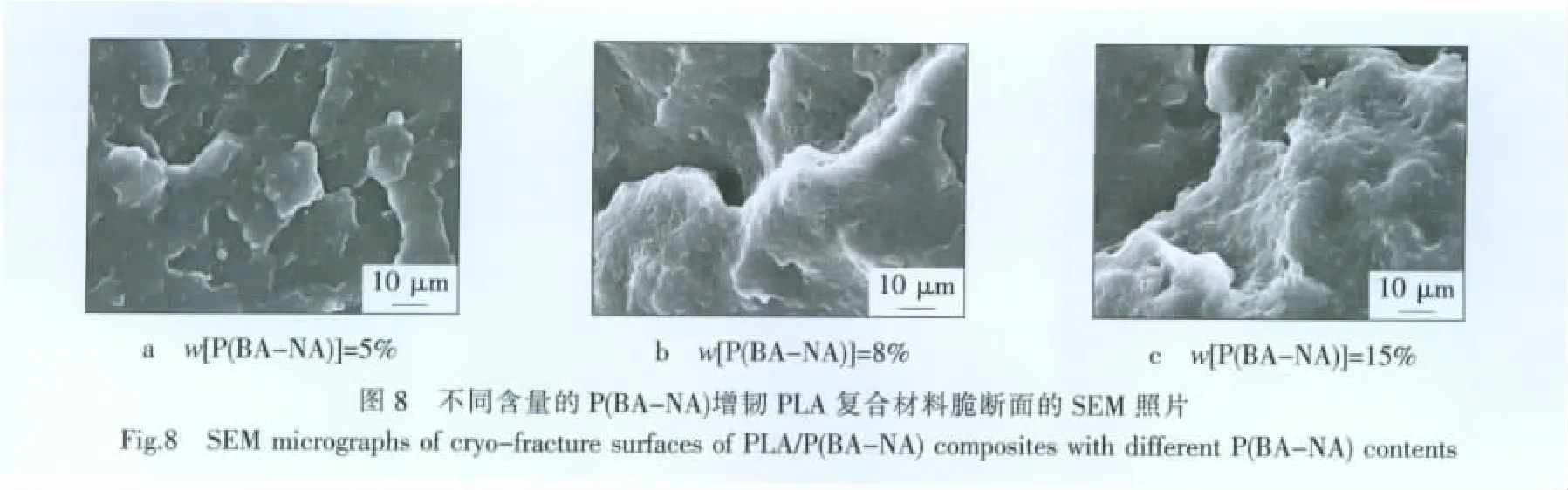

2.5 PLA/P(BA-NA)的 SEM 观察

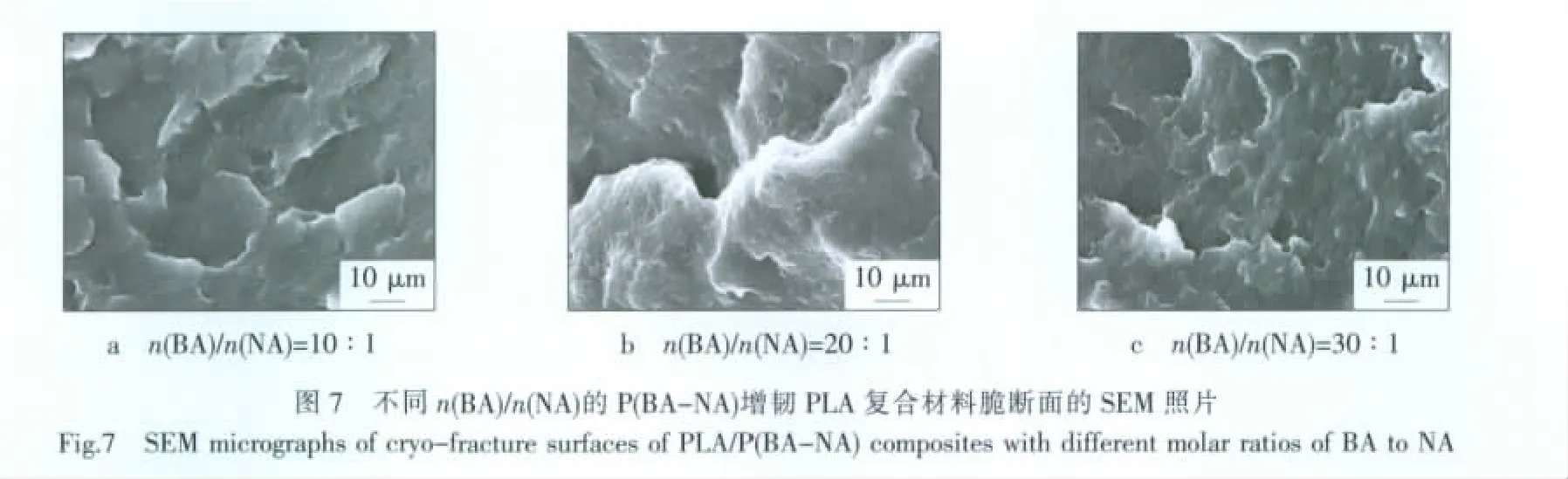

从图7看出:PLA/P(BA-NA)试样的脆断面均出现了一定的塑性变形,说明加入P(BA-NA)[照片中的凹坑和颗粒。PLA/P(BA-NA)共混物相形态为海岛结构,岛即分散相是P(BA-NA)树脂,在试样脆断时,部分分散相颗粒从基体树脂相脱落,形成凹坑]起到了增韧作用。随着BA单体的增多,由分散相脱落留下的空穴数量和尺寸都逐渐减小,在 n(BA)/n(NA)为30 ∶1 的体系中,还可看到P(BA-NA)能均匀地分散在基体PLA中,并被PLA树脂包覆。这说明降低P(BA-NA)中NA单体的含量,可提高P(BA-NA)与PLA树脂间的相容性,同时可以降低P(BA-NA)粒子的尺寸,使之更均匀地分散在PLA树脂中。

图6 共聚物含量和单体配比对PLA/P(BA-NA)冲击强度的影响Fig.6 Influence of copolymer content and monomer ratio on impact strength of PLA/P(BA-NA)

由图8可以看出:PLA/P(BA-NA)复合材料试样中P(BA-NA)(照片中的凹坑及颗粒)含量越多,试样脆断面的塑性变形就越明显,这种变化与P(BA-NA)含量对PLA冲击强度的作用一样,说明增大P(BA-NA)含量能起到增韧的作用。

从图8还可看出:P(BA-NA)被较好地包覆在PLA树脂中,且分散良好,这说明P(BA-NA)与PLA树脂有较好的相容性。当w[P(BA-NA)]由5%增至8% 时,可观察到P(BA-NA)粒子数量的增多及其间距的减小;当 w[P(BA-NA)]增加至15% 时,P(BA-NA)粒子依然能较好地分散和被包覆在PLA树脂中,同时存在一些较大粒径的P(BA-NA)分散颗粒,所以此时复合材料依然有较高的冲击强度,但是拉伸强度和拉伸断裂应变出现了一定程度的下降。

综上所述,当 n(BA)/n(NA)为20 ∶1,同时w[P(BA-NA)]为8% 时,P(BA-NA)能够均匀地分散在PLA基体当中,且与基体的相容性良好。

4 结论

a)将BA与 NA共聚合制备了P(BA-NA),增大NA单体含量能够显著提高P(BA-NA)的相对分子质量和降低相对分子质量分布。

b)当 n(BA)/n(NA)=20 ∶1 时,PLA/P(BA-NA)复合材料的拉伸断裂应变和悬臂梁缺口冲击强度分别随w[P(BA-NA)]的增加而下降和上升;拉伸强度存在最佳值。

c)在 n(BA)/n(NA)=30 ∶1,w[P(BA-NA)]为8% 时,P(BA-NA)在PLA基体中分散均匀,两者的相容性最好,复合材料的综合力学性能最佳。

[1] Fukuzaki H,Yoshidat M,Asano M,et al.Synthesis of lowmolecular-weight copoly(L-lactic acide/e-caprolactone)by direct copolycondensation in the absence of catalysts and enzymatic degradation of the polymers[J].Polymer,1990,31(10):2006-2014.

[2] Södergård A,Stolt M.Properties of lactic acid based polymers and their correlation with composition[J].Prog Polym Sci,2007,27(6):1123-1163.

[3] Megan L Robertson,Kwanho Chang,William M Gramlich.Toughening of polylactide with polymerized soybean oil[J].Macromolecules,2010,43(3):1807-1814.

[4] Martin O,Avérous L.Poly(lactic acid):plasticization and properties of biodegradable multiphase system[J].Polymer,2001,42(14):6209-6219.

[5] Marius Murariu,Amalia Da Silva Ferreira,Miroslaw Pluta.Polylactide(PLA)-CaSO4composites toughened with low molecular weight and polymeric ester-like plasticizers and related performaces[J].European Polemer Journal,2008,44(11):3842-3852.

[6] Sinclair R G.The case for polylactic acid as a commodity packaging plastic[J].Macromol Sci Pure Appl Chem,1996,A33(5):585-97.

[7] Broz M E,VanderHart D L,Washburn N R.Structure and mechanical properties of poly(L-lactic acid)/poly(ε-caprolactone)blends[J].Biomaterials,2003,24(23):4181-90.

[8] Long Jiang,Michael P Wolcott,Jinwen Zhang.Study of biodegradable polylactide/poly(butylene adipate-co-terephthalate)blends[J].Biomacromolecules,2006,7(1):199-207.

(编辑:刘枫阁)

PLA toughened with butyl acrylate and N-hydroxymethyl acrylamide copolymer

Zhao Jiaxu,Zhao Wenlong,Deng Jingjing

(College of Polymer Science&Engineering,Sichuan University,Chengdu610065,China)

N-hydroxymethyl acrylamide(NA)and butyl acrylate(BA)were copolymerized to prepare flexible copolymer[P(BA-NA)]which was used for toughening poly(lactic acid)(PLA).The dependence of mechanical properties and micro-phase structure of the toughened system on monomer ratio and copolymer content were studied.The elongation at break and notched Izod impact strength of the PLA/P(BA-NA)composite increased by97 times and1.5 times,respectively,in comparison with those of PLA.The tensile strength of the composite was39 MPa when the molar ratio of NA to BA was30∶1 and the mass content of P(BA-NA)was8%.P(BA-NA)could be dispersed uniformly in PLA matrix and be well compatibilizerd with the matrix as observed with scanning electron microscope(SEM).

poly(lactic acid);butyl acrylate;N-hydroxymethyl acrylamide;copolymer;micro-phase structure

TQ316.342

B

1002-1396(2012)04-0010-05

2012-01-30。

修回日期:2012-04-26。

赵佳旭,1988年生,在读硕士研究生,研究方向为材料高性能化及功能化。联系电话:15882493304;E-mail:494553469@qq.com。