1种上行气固分离装置的冷态实验研究

2012-09-08曹月梅安晓熙

曹月梅 安晓熙

(1.兖矿峄山化工有限公司,山东 邹城 273500;2.山东中海科技工程咨询有限公司,济南 250013)

1种上行气固分离装置的冷态实验研究

曹月梅 安晓熙

(1.兖矿峄山化工有限公司,山东 邹城 273500;2.山东中海科技工程咨询有限公司,济南 250013)

对1种基于离心和惯性协同作用机理的新型气固分离装置进行了结构考察和改进,优选出最佳分离器结构。以废催化剂为原料,对固含量、风速、挡板和原料粒度等影响其分离效率和压降的各因素进行了考察分析。结果表明,固体含量、风速、挡板以及原料粒度对分离器性能均有不同程度的影响,分离器压降与气体所占的相对空间和排气管内旋流中心偏离轴心的程度有关,固体出口处的缩口可以减少分离过程中的返混现象。

气固分离器;冷态实验;分离效率;压降

脉冲式提升管反应器是一种新型的烧焦气化反应装置,该装置既解决了启燃问题又强化了传质传热,有利于气化,既可以应用于重质油热解造粒又可以应用于重质油快速热解气化,是一种较理想的气化反应装置。在提升管出口处需要安装1种分离效率较高的快分装置,这种快分装置要求具有结构简单、分离效率高、压降低且操作方便灵活等优点。

早在1989年,祁春鸣、金涌等人就针对快分结构形式、操作条件等影响分离效率及能量消耗的因素进行了考察,得到了快分结构的优化型式[1]。后来,杨艳辉等人借鉴前人的经验,利用2相中气固2相惯性力的差别及颗粒运动的附壁效应开发了1种带有切割板的新型气固分离装置,但只适用于气固并流下行式反应器[2];都林等人根据气固2相惯性的差别、弧面和挡板对颗粒的浓缩以及碰撞作用实现了下行床气固快速分离[3];石油大学(北京)开发研制的FSC、VQS快分系统现已成功应用于催化裂化提升管反应器上[4-5]。但是这些快分系统的压降较高结构复杂,不适用于脉冲式提升管反应器。卢春喜等人根据催化剂的离心力作用,发明了提升管气固旋流快分设备,能实现高效气固快速分离和快速气体引出[6]。

本实验为满足后置热解装置的要求,在前人研究的基础上,对分离器结构进行了适当变化,测定了不同操作条件下各结构的特性,优选出最佳结构[7-9]。

1 实验部分

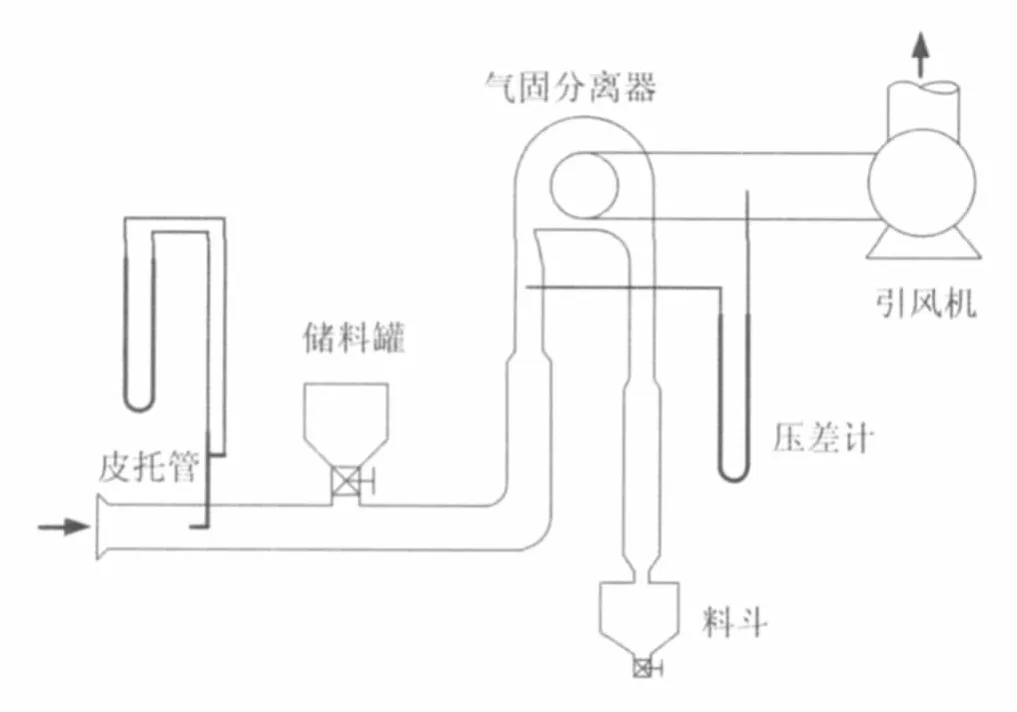

1.1 装置

冷态实验的上行气固分离器装置最佳结构如图1所示。主要分为气固上行部分、气固分离部分和固体出口、气体出口。分离器整体外观呈拱形,中间为一开缝排气管。气固上行进入分离器后,由于固相惯性力大于气相,固相沿外壁作180°圆周运动而后经一圆滑缩口下落进入出口;大部分气体在绕轴旋转时由于中间窄缝的存在而发生偏转,由窄缝进入排气管,从而实现气固分离。固相出口处缩口的主要作用是可以减少分离过程中的返混。

分离器的结构尺寸为:分离器长度L=300 mm,入口宽度 l1=70 mm,出口宽度 l2=50 mm,入口和出口高度h1=200 mm,中心管下方空间高度 h2=22 mm,窄缝宽度 d1=d2=33 mm,窄缝 1 方位角 α=60°,窄缝2位于垂直方向最高点,中心管内径r=150 mm,分离器外壳半径 R=300 mm,即 r/R=0.5,出口处缩口半径r1与中心管径一致。

实验装置如图2所示。分离器由有机玻璃制成,气体为常温空气,由引风机在系统出口处引风操作,进口气速由皮托管测得,分离器压降由U型管压差计测得。

图2 实验装置Fig 2 Diagram of experiment device

1.2 原料

实验所用主要原料为FCC废催化剂,密度1 500 kg/m3,堆积密度 909 kg/m3,平均粒径 64.2 μm,其粒度分布见表1。

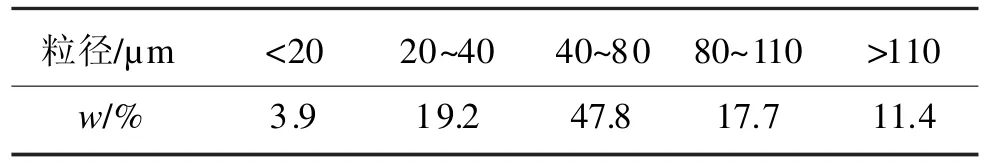

表1 废催化剂粒度分布Tab 1 The distribution of dead catalyst size

1.3 实验内容

实验通过改变中心管开缝位置以及开缝宽度和大小,对不同进料速度(固含量)和不同风速下分离器的分离效率和分离器压降进行考察,优选出最佳结构。在此基础上,以普通废催化剂、不同粒度的催化剂以及粉煤灰为原料,考察粒度对分离性能的影响;在出口处缩口位置加了不同角度的挡板,考察挡板对返混现象的影响。

其中进口风速由空气入口处的皮托管测量得出,风速为11~15 m/s,进料速度控制在6 kg/min之内,分离器压降由U型管读取。

2 结果与讨论

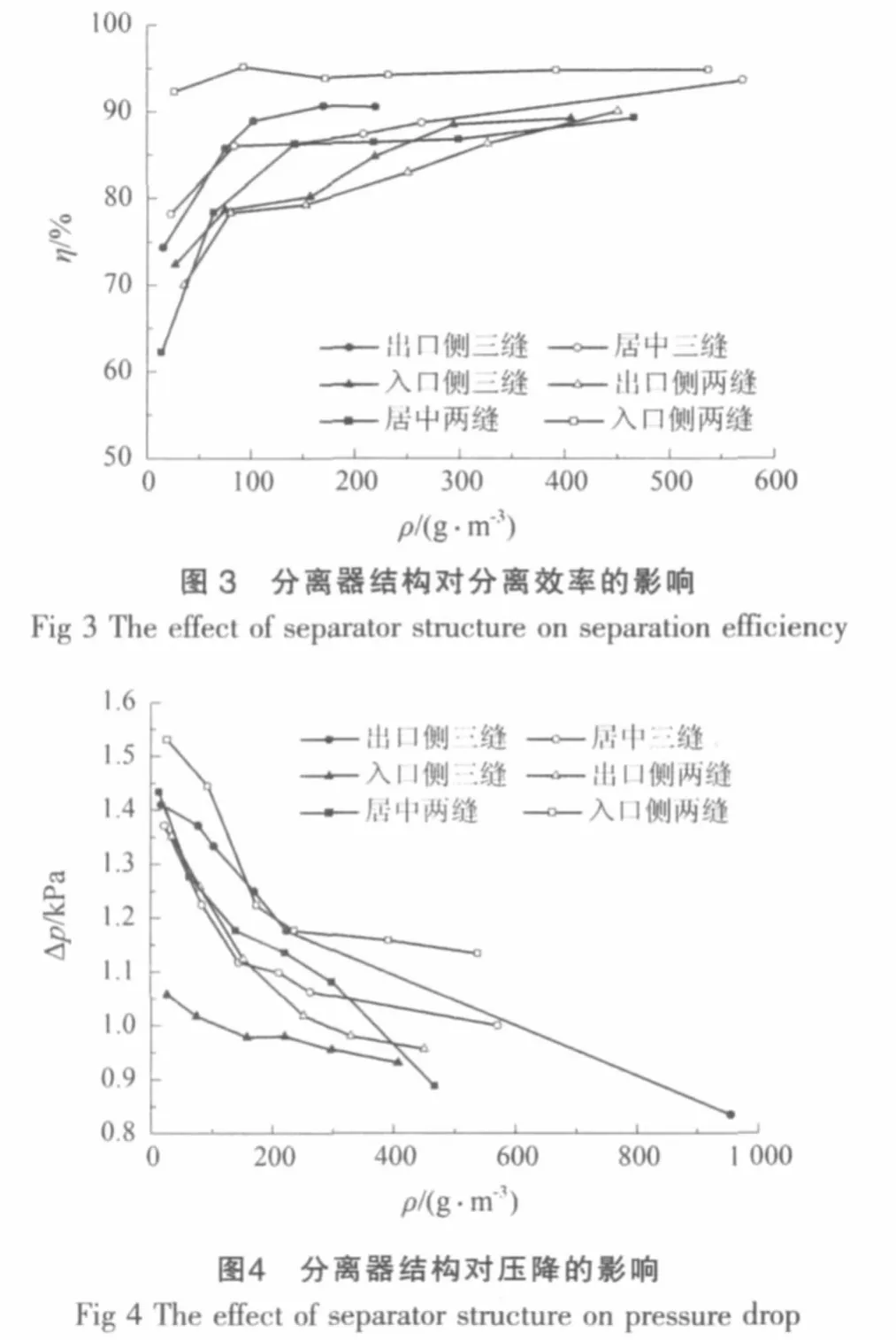

2.1 最佳结构优选

实验在排气管开缝总面积相同的前提下,进口风速为14.17 m/s时,对分离器的6种不同结构进行了考察。这6种结构的不同之处主要在于开缝的宽度和数量以及开缝位置。1种开缝宽度为22 mm(3个缝),3个缝又有3种不同的位置:均偏向固相出口侧、垂直居中、均偏向气固入口侧;另1种开缝宽度为33 mm(2个缝),位置同前。各种结构在不同固体质量浓度ρ下的分离器性能(分离效率η和压力p)如图3和图4所示。

由图3和图4可以看出,分离器结构对其分离效率有很大的影响,尤其是2条33 mm的缝开在气固入口侧时,分离效率最高,结构最优。原因可能是当缝开在入口侧时,气固并流,在上行过程中气体在经过窄缝时发生偏转,走的路程较短,携带的固体较少,在以后的圆弧运动中,分离过程主要以惯性分离为主,由于气体排出的较早较多,因此大部分固体依惯性向下进入出料漏斗。少量固体被剩余气体携带绕过排气管下方继续做圆周运动,离心分离起主要作用,同时也对上行的气固混合物产生推力,阻止固体短路。相反,可能由于气体走的路程较短,相应的空间较小,从而使反应器压降增大。

2.2 固含量和风速的影响

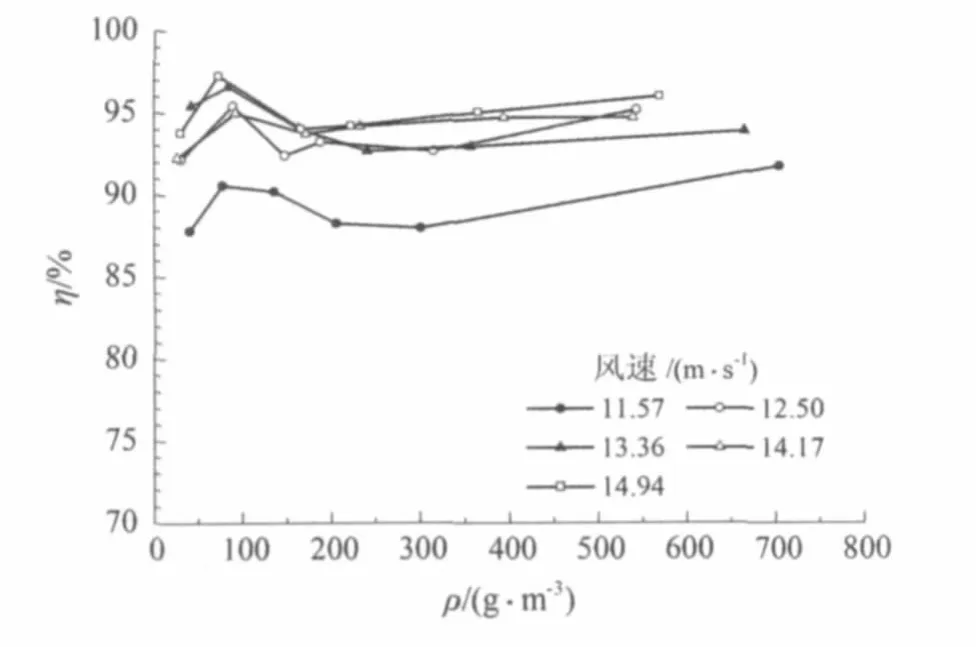

实验选定最优结构分离器,考察了固含量和风速对分离效率和分离器压降的影响,结果如图5和图6所示。

图5 固体含量和风速对分离效率的影响Fig 5 The effect of solid content and air speed on separation efficiency

图6 固体含量和风速对压力的影响The effect of solid content and air speed on pressure drop

由图5和图6可以看出,当固体含量一定时,分离效率和压降均随风速的增大而增大,原因是风速增大,固体的离心作用增强,气体携带的固体少,固体短路也少。由图5,随着固体含量的增大,分离效率有一定的波动,当固体的质量浓度在100 g/m3左右时有一峰值,而后分离效率降低,但当固体的质量浓度超过300 g/m3时又呈现上升趋势,原因可能是在一定的分离空间内,当气固分配达到最佳时,固体的惯性作用和离心作用最强;当固体含量再增加时,固体所占有的相对空间增大,气体携带的固体量也相对增大;而当固体含量继续增加时,固体的惯性作用又起到主要作用。由图6,随固体含量的增大分离器压降呈下降趋势,原因可能与气体所走的路程与气体所占的相对空间有关。

2.3 原料粒度的影响

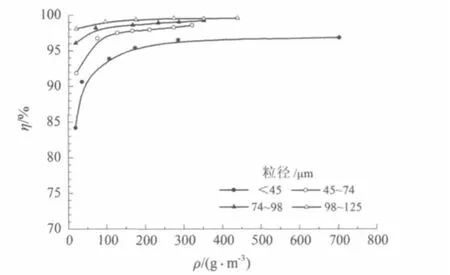

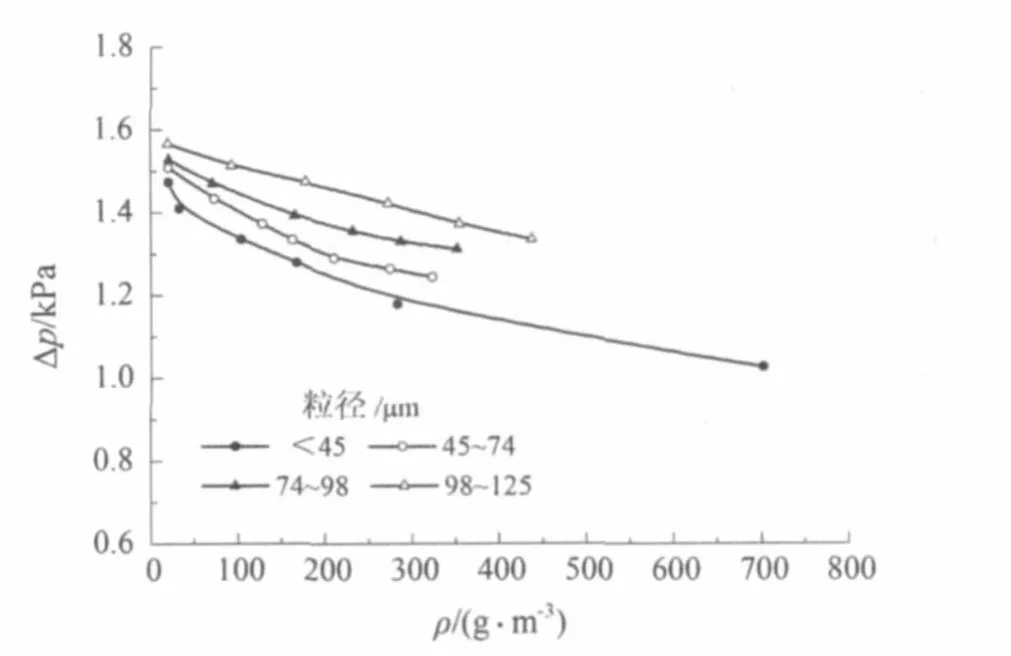

实验对4种粒度的原料进行了考察,结果如图7和图8所示。

图7 粒度对分离效率的影响Fig 7 The effect of particle size on separation efficiency

图8 粒度对压力的影响Fig 8 The effect of particle size on pressure drop

由图7和图8可以看出,粒度越大,分离效率越大,原因是粒度大的固体颗粒惯性和离心作用都较大,气体携带作用减小;而固体离心作用的变化使气体所占有的相对空间随之变化,也使排气管内旋流中心偏离轴心的程度发生变化,从而引起分离器压降的变化。

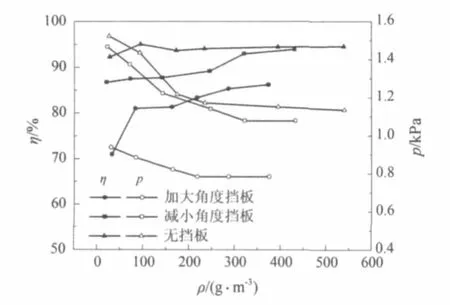

2.4 挡板的影响

在最优结构之上加了不同角度的挡板,考察分离器性能如图9所示。

由图9可以看出,加挡板后虽分离器压降有所减少但分离效率明显下降。挡板增加了固体的返混,从而使分离效率下降。

3 结论

分离器是基于离心和惯性协同作用机理的新型气固快分装置。实验选定了最优分离器结构,固体含量、风速、挡板以及原料粒度对分离器性能均有不同程度的影响。分离器压降与气体所占的相对空间和排气管内旋流中心偏离轴心的程度有关。固体出口处的缩口可以减少分离过程中的返混现象。

图9 挡板对分离效率的影响Fig 9 The effect of baffle on separation efficiency and pressure

[1]祁春鸣,俞青,金涌,等.气-固并流下行惯性分离装置的研究[J].石油炼制,1989(12):51-56.

[2]杨艳辉,钱震,余皓,等.用于气固并流下行式反应器中的新型气固相分离装置[J].石油炼制与化工,2000,31(12):24-27.

[3]都林,姚建中,林伟刚.下行床弧面气固快速分离器内的颗粒运动[J].过程工程学报,2003,3(6):481-485.

[4]曹占友,卢春喜,时铭显.新型汽提式粗旋分分离器系统的研究[J].石油炼制与化工,1997,22(3):47-51.

[5]卢春喜,蔡智,时铭显.催化裂化提升管出口旋流快分(VQS)系统的实验研究与工业应用[J].石油学报:石油加工,2004,20(3):24-29.

[6]卢春喜,魏耀东,时铭显.提升管气固旋流快分设备:中国,02159408.2[P]2002-12-31.

[7]刘显成,卢春喜,时铭显.基于离心与惯性作用的新型气固分离装置的结构研究[J].过程工程学报,2005,25(5):54-58.

[8]刘显成,卢春喜,时铭显.一种新型气固分离器气相流场实验研究[J].高校化学工程学报,2006,20(6):875-881.

[9]严超宇,卢春喜,刘显成.一种新型气固分离器内气相流场的数值模拟[J].高校化学工程学报,2007,3(21):392-397.

Cold Model Experiment Research on a New Up-Run Gas-Solid Separation Apparatus

Cao Yuemei,An Xiaoxi

(1.Yankuang Yishan Chemical Co.,Ltd,Zoucheng,Shandong 273500;2.Shandong Zhonghai Science and Technology Engineering Consulting Co.,Ltd.,Jinan 250013)

The structure of a new gas-solid separator was investigated and improved in details based on the centrifugal and inertial synergistic mechanism,and the optimal structure was chose out.Dead catalyst was employed as feed.The factors which impact the separation efficiency and pressure drop,such as solid content,air speed,baffle and feed particle size were all studied and analyzed,and the corresponding conclusions were gotten eventually.The results showed that the solid content,air speed and feed particle size had different influence on the separation efficiency,the pressure drop of the separator and the relative spatial of gas were influenced by the degree of the exhaust pipe cyclone center deviated from the center axes,back mixing in the separation process could be reduced by necking the solid exit.

gas-solid separator;cold model experiment;separation efficiency;pressure drop

TQ028.2+4

A DOI 10.3969/j.issn.1006-6829.2012.03.007

2012-03-07