载荷对纳米晶Co-Ni-Fe合金镀层摩擦磨损性能的影响

2012-09-07林兰芳戴品强林绿波

林兰芳,戴品强,林绿波

(1.集美大学轮机工程学院,福建厦门361021;2.福州大学材料科学与工程学院,福建福州350108;3.福建工程学院材料科学与工程系,福建福州350108)

载荷对纳米晶Co-Ni-Fe合金镀层摩擦磨损性能的影响

林兰芳1,戴品强2,3,林绿波2

(1.集美大学轮机工程学院,福建厦门361021;2.福州大学材料科学与工程学院,福建福州350108;3.福建工程学院材料科学与工程系,福建福州350108)

用脉冲电沉积技术制备表面平整光亮的纳米晶 Co-Ni-Fe合金镀层.采用XRD、TEM、SEM、EDS等方法研究了纳米晶Co-Ni-Fe合金镀层的微观组织结构、表面形貌和合金成分.研究了干滑动摩擦条件下纳米晶镀层的摩擦磨损性能、磨损后的组织结构和硬度的变化.结果表明:纳米晶Co-Ni-Fe合金镀层的晶体结构为单相面心立方结构.镀层的摩擦系数和磨损量随着摩擦载荷的提高而增大,即镀层的耐磨性随载荷的提高而下降.摩擦磨损使纳米晶Co-Ni-Fe合金镀层发生晶粒长大,摩擦载荷越大,磨损后镀层的硬度越低.

摩擦载荷;纳米晶;Co-Ni-Fe;摩擦磨损特性

0 引言

对于许多工程应用而言,耐磨性能是材料最重要的力学性能之一,因为材料在服役过程中超过50%的失效是因磨损引起的.近年来,随着纳米材料制备技术的不断进步,人们对纳米材料的使用性能也越来越重视.纳米材料具有很高的强度和硬度,可望作为耐磨件应用.因而近年来人们对纳米材料摩擦磨损性能的影响因素进行了大量的研究. 如晶粒尺寸[1-3]、摩擦速率[4-6]和润滑条件[5,7]等因素对纳米晶镀层耐磨性的影响,但载荷对纳米晶材料耐磨性的影响的研究却并不多.

本文通过脉冲电沉积技术制备了纳米晶Co-Ni-Fe合金镀层,研究了摩擦磨损过程中载荷对纳米晶镀层结构变化和性能的影响.

1 实验材料与方法

采用纯度为99.99%的镍板做阳极,以经表面处理的紫铜片做阴极.镀液主要成分为:

Ni(NH2SO3)2·4H2O 150 g/L;NiCl2·6H2O 20 g/L;H3BO320 g/L;FeSO4·7H2O 8 g/L;CoSO4·6H2O 30 g/L;KC l5g/L;C6H5Na3O740 g/L;CH3(CH2)11OSO3Na 0.l5 g/L;糖精,抗坏血酸1.5 g/L;1,4-丁炔二醇0.5 g/L.其工艺参数:pH值=3.5;阳极电流密度=6 A/dm2;镀液温度为45℃;占空比为ton=4 ms,toff=6 ms;搅拌速率为1 300 r/min.

合金镀层成分由XL30 ESEM-TMP型环境扫描电镜附带的能谱仪测得,用质量分数表示.

用Tecnai G2 F20 S-TWIN透射电子显微镜观察纳米晶Co-Ni-Fe镀层的组织结构,用暗场像统计晶粒尺寸的分布.

采用D/max UltimaⅢ型全自动X射线粉末衍射仪测定合金镀层磨损前后的结构,用谢乐公式计算合金镀层的平均晶粒尺寸d.用X射线粉末衍射仪测定磨损后的结构时为避免未磨损区域对测定结果的影响,采用线切割将未磨损区域切除.

摩擦磨损试验在HSR-2M型高速往复摩擦试验机上进行.采用直径为6 mm的GCr15钢球作为对磨件,其硬度约为670 HV0.1,试验载荷为30 N和50N,往复频率为300 r/min,试验时间为10 min.摩擦系数曲线由电脑系统自动计算绘出.磨损量的测定是在精度为万分之一的电子天平上通过称量磨损前后的质量损失获得,磨损量用Wloss表示.合金镀层经不同载荷摩擦磨损后的表面形貌由JSM-6380型扫描电镜观察得到.镀层经摩擦磨损后,表面的磨痕较光亮,平整度可以保证显微硬度测定的准确度,因此采用显微硬度计在压痕上直接测定镀层磨损后的硬度.其具体测定方法如下:在磨痕的7个不同位置处测定其显微硬度值,然后去掉一个最大值和一个最小值,取剩余的5个显微硬度值的平均数作为镀层磨损后磨痕处的硬度.

2 实验结果与分析

2.1 纳米晶Co-Ni-Fe合金镀层组织结构

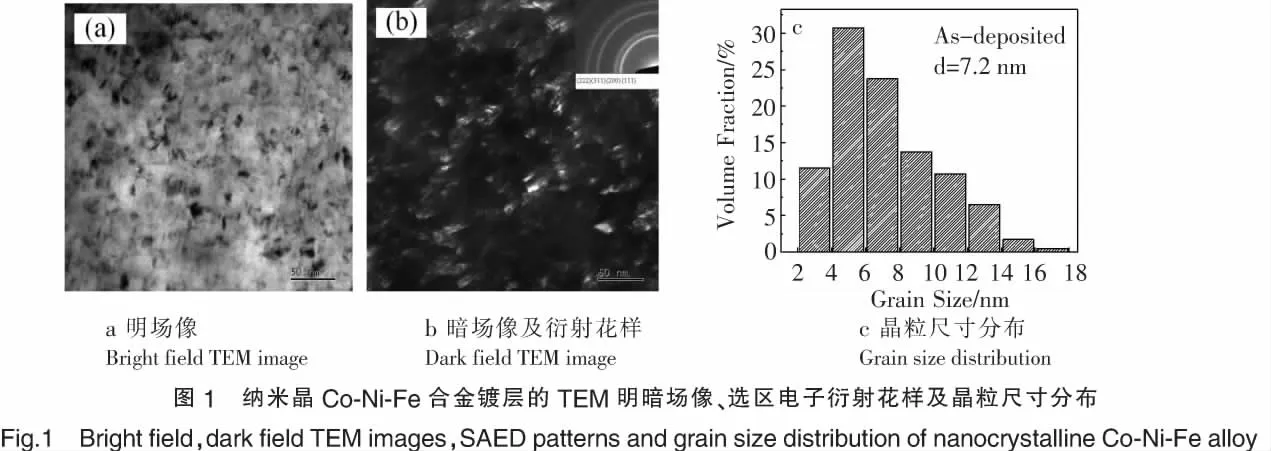

由能谱仪测得Co-Ni-Fe合金镀层的成分为:Co-40.47%Ni-14.48%Fe(wt.%).合金镀层的TEM明暗场像、选区电子衍射花样及晶粒尺寸分布如图1所示.

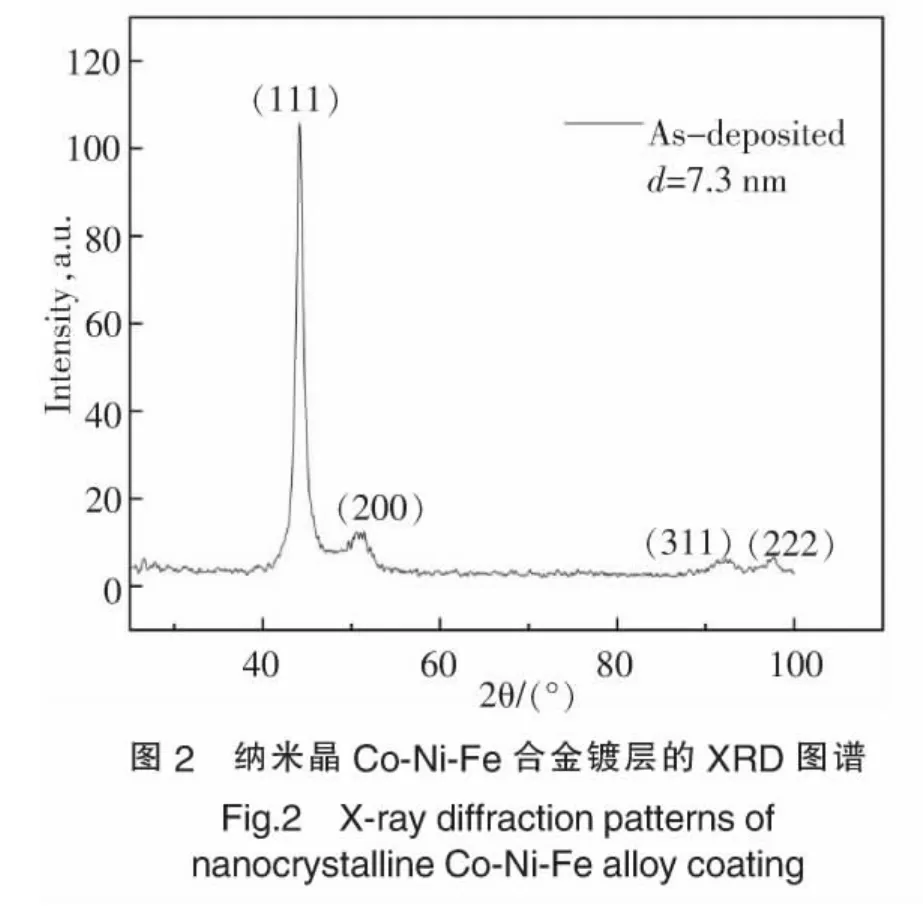

由图1可知,镀层的晶粒细小而均匀,经统计得其平均晶粒尺寸为7.2 nm.图1b中的选区电子衍射花样也证实了这一点.镀态合金镀层的选区电子衍射花样是晶粒细小的纳米晶所特有的衍射环,且合金镀层的晶体结构为单相面心立方结构.其对应的X射线衍射图谱也显示了其晶体结构为单相的面心立方结构,如图2所示,经谢乐公式估算得其晶粒尺寸d为7.3 nm,且与TEM明暗场像的晶粒尺寸统计结果相一致.因此,佐证了所制备的Co-Ni-Fe合金镀层为纳米晶镀层.

2.2 载荷对纳米晶Co-Ni-Fe合金镀层摩擦磨损性能的影响

摩擦载荷对纳米晶Co-Ni-Fe合金摩擦磨损性能的影响如图3所示.由图3可见,载荷为30 N时,摩擦系数μ为0.663,磨损失重为1.2 mg.载荷为50 N时,摩擦系数μ为0.734,磨损失重为1.5 mg.可见提高载荷导致了摩擦系数和磨损失重增大,即耐磨性下降.

纳米晶Co-Ni-Fe合金在不同载荷下经摩擦磨损后的表面形貌如图4所示.由图4可见,在往复频率相同的条件下,较大的摩擦载荷使得摩擦磨损后的表面粘着痕迹更加明显,表现为粘着面积增大和明显的镀层脱落.由此可见,载荷越大,纳米晶镀层所表现出来的耐磨性越差.

2.3 摩擦载荷对镀层组织结构及硬度的影响

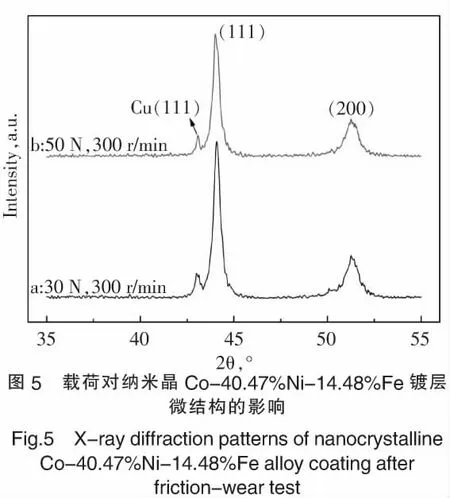

对经不同载荷摩擦磨损后的纳米晶Co-Ni-Fe合金进行X射线衍射分析,其结果如图5所示.与a试样相比,b试样的衍射峰强度略有下降,经谢乐公式计算的a和b试样的晶粒尺寸分别为17.4 nm和19.8 nm.由此可见,摩擦磨损导致纳米晶镀层晶粒尺寸长大,载荷越大,纳米晶镀层的晶粒长大越明显.这是由于在摩擦磨损过程中,随着应力的增大,位错和晶界产生的相互作用随之增强,产生更明显的晶界迁移,使得晶粒长大更加明显[8-9].此外,摩擦磨损过程中的摩擦热也在一定程度上促使了镀层晶粒的长大.

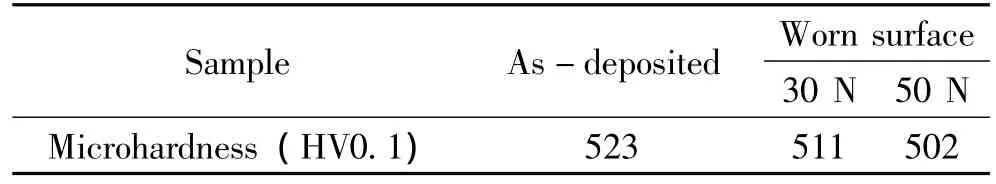

纳米晶镀层磨损后表面依然比较光滑,用显微硬度计测定其硬度,结果如表1所示.经摩擦磨损后的纳米晶镀层磨痕位置的硬度均低于试验前镀层的硬度,且摩擦载荷越大,磨痕处的硬度值越低.此结果也说明了摩擦磨损过程中的塑性变形和摩擦热确实可导致镀层的晶粒长大,且载荷越大,镀层晶粒长大越明显.

表1 载荷对纳米晶Co-40.47%Ni-14.48%Fe镀层硬度的影响Tab.1 The microhardness of Co-40.47%Ni-14.48%Fe coatings before and after wear test

3 结论

1)脉冲电沉积技术制备的Co-40.47%Ni-14.48%Fe合金镀层为纳米晶结构,其平均晶粒尺寸约为7.3 nm.

2)随着摩擦载荷的增大,Co-40.47%Ni-14.48%Fe合金镀层的耐磨性下降,表现为镀层的摩擦系数和磨损量的增大.

3)摩擦磨损过程中的塑性变形和摩擦热使得纳米晶镀层发生晶粒长大,显微硬度下降,且载荷愈大,此现象愈为明显.

[1] JEONG D H,GONZALEZ F,PALUMBO G,et al.The effect of grain size on the wear properties of electrodeposited nanocrystalline nickel coatings[J].Scripta Materialia,2003,44(3):493-499.

[2]王立平,薛群基,张俊彦,等.电沉积纳米晶材料摩擦学尺寸效应研究 [J].润滑与密封,2006,179(7):34-36.

[3]王立平,高燕,薛群基,等.晶粒尺寸对纳米晶钴摩擦磨损性能的影响 [J].表面技术,2005,34(1):31-33.

[4]张于胜,王科,韩忠.纳米晶铜摩擦磨损性能研究[C] //第八届全国摩擦学大会论文集,广州:《润滑与密封》杂志社.2007,11:343-346.

[5] SHAFIEI M,ALPAS A T,Effect of sliding speed on friction and wear behaviour of nanocrystalline nickel tested in an argon atmosphere[J].Wear,2008,265(3 -4):429-438.

[6] EMGE A,KARTHIKEYAN S,RIGNEY D A,The effects of sliding velocity and sliding time on nanocrystalline tribolayer development and properties in copper[J].Wear,2009,267(1 -4):562-567.

[7]LIEW W Y H,Low-speed milling of stainless steel with TiAlN single-layer and TiAlN/AlCrN nano-multilayer coated carbide tools under different lubrication conditions[J].Wear,2010,269(7 - 8):617-631.

[8] FARKAS D,FRØSETH A,VAN SWYGENHOVEN H.Grain boundary migration during room temperature deformation of nanocrystalline Ni[J].Scripta Materialia,2006,55(8):695 -698.

[9] FARKAS D,MOHANTY S,MONK J.Strain-driven grain boundary motion in nanocrystalline materials[J].Materials Science and Engineering A,2008,493(1-2):33-40.

(责任编辑 陈 敏 英文审校 陈 武)

Effect of Load on the Friction and Wear Characteristics of Nc Co-Ni-Fe Alloy Coating

LIN Lan-fang1,DAI Pin-qiang2,3,LIN Lu-bo2

(1.Marine Engineering Institue,Jimei University,Xiamen 361021,China;2.College of Materials Science and Engineering,Fuzhou University,Fuzhou 350108,China;3.Department of Materials Science and Engineering,Fujian University of Technology,Fuzhou 350108,China)

Nanocrystalline Co-Ni-Fe alloy coatings with smooth and bright surface were synthesized by pulsed electrodeposition.The structure,surface morphology and composition of the nanocrystalline coating were studied by XRD,TEM,SEM and EDS.The wear resistance were investigated by using friction and wear tester under dry sliding friction.The microstructure and the microhardness of the coatings were detected.It was indicated by the results that the nanocrystalline Co-Ni-Fe alloy coating was FCC structure.The friction coefficient and wear loss of the nanocrystalline alloy coating were increased with inereasing load.The wear resistance of the coating was decreased with increasing load.The grain of nc coating was found to grow up after wear test and with the decreased microhardness.

friction load;nanocrystalline;Co-Ni-Fe;friction and wear characteristics

TG 174.4

A

1007-7405(2012)04-0293-04

2012-02-22

2012-05-24

福建省自然科学基金资助项目 (E0810006)

林兰芳 (1964—),女,副教授,硕士,从事金属表面工程、纳米金属材料等研究.