正交法设计分析制膜条件对纤维素膜力学性能的影响

2012-09-07王建清金政伟

兰 天,王建清,金政伟

(天津科技大学包装与印刷工程学院,天津 300222)

正交法设计分析制膜条件对纤维素膜力学性能的影响

兰 天,王建清,金政伟

(天津科技大学包装与印刷工程学院,天津 300222)

选择气隙高度、凝固浴温度、拉伸速度3种工艺参数作为研究对象,并设计3因素4水平的正交实验来分析制膜条件对纤维素膜力学性能的影响.通过结果分析得出:影响纤维素膜力学性能的主要因素为凝固浴温度,其次为拉伸速度以及气隙高度.最优的制膜条件为:气隙高度32,mm,凝固浴温度20,℃、拉伸速度500,mm/min.最优组合所得纤维素膜拉伸强度为13.68,MPa、断裂伸长率为79.37%.对最优组合、正交表中综合评分最高值与最低值3种试样进行结晶度与断面结构的对比,结晶度分别为63.27%、72.7%、54.74%,在膜断面结构方面,最优组合膜较另外两者呈现出更均匀且致密的断面结构.

纤维素膜;力学性能;正交设计;制膜条件

NMMO技术制膜过程中主要是将铸膜液挤出成型,待其预成型后浸入凝固浴中利用溶剂与非溶剂之间的扩散从而成型薄膜,在这一过程中,预成型阶段与凝胶阶段的工艺条件对膜整体性能有着重要影响[5-10].本文选择了气隙高度、凝固浴温度、拉伸速度3种制膜条件,并运用正交法设计实验,使用实验室自制流延挤出机制备出不同力学性能的纤维素膜,分析不同因素及水平对纤维素膜力学性能的影响,并得出最优的工艺参数组合.

1 材料与方法

1.1 主要原料

针叶木浆(DP=1,460);没食子酸丙酯,上海国药集团化学试剂有限公司;NMMO,江苏淮安华泰化工有限公司;丙三醇,分析纯,天津江天化工技术有限公司.

1.2 纤维素膜的制备

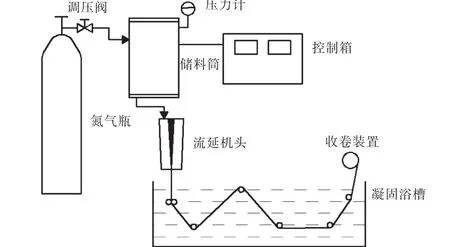

在一定温度、真空度条件下蒸浓NMMO水溶液,并加入没食子酸丙酯防止溶剂氧化降解.随后将絮状纤维浆粕加入NMMO水溶液中,在95,℃下辅以搅拌12,h后使纤维素溶胀并溶解,然后在一定真空度下脱泡4,h,制成纤维素/NMMO铸膜液.利用自制流延挤出机将铸膜液挤出成型,浸入凝固浴中相转化成膜,再经过水洗、质量分数20%甘油水溶液塑化处理,最后在室温条件下干燥待用.流延挤出机制膜流程如图1所示.

图1 流延挤出机制备纤维素膜流程图Fig. 1 Flow chart of extrusion casting process for cellulose films

1.3 膜性能测试

纤维素膜拉伸强度与断裂伸长率的测试参照GB/T 1040.3—2006《塑料·拉伸性能的测定·第3部分:薄膜和薄片的试验条件》,将膜裁成100,mm× 10,mm样条,每5条为一组,将其放置在20,℃、相对湿度55%条件下平衡24,h.在英国英斯特朗公司生产的INSTRON 3369型万能试验机上进行测试,拉伸速度50,mm/min,夹距50,mm.

纤维素膜的断面结构使用日本日立公司生产的SU1510型扫描电子显微镜观察.将干燥后纤维素膜在液氮中冷冻并掰断,取其断面在真空条件下对样品进行喷金处理,放置在电镜样品台上观察断面形貌.

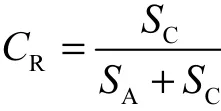

纤维素膜的结晶度利用日本理学公司生产的D/max−r C型X射线衍射仪进行测试.实验条件为:管电压40,kV,用镍滤波片,Cu靶,Kα射线,电流30,mA,扫描速度0.1,°/s,扫描范围5°~50°.利用Jade软件进行分峰处理并计算出结晶度,计算公式如下:

式中:CR为结晶度,%;SC为结晶峰强度;SA为非晶峰强度.

2 结果与讨论

2.1 正交实验结果与分析

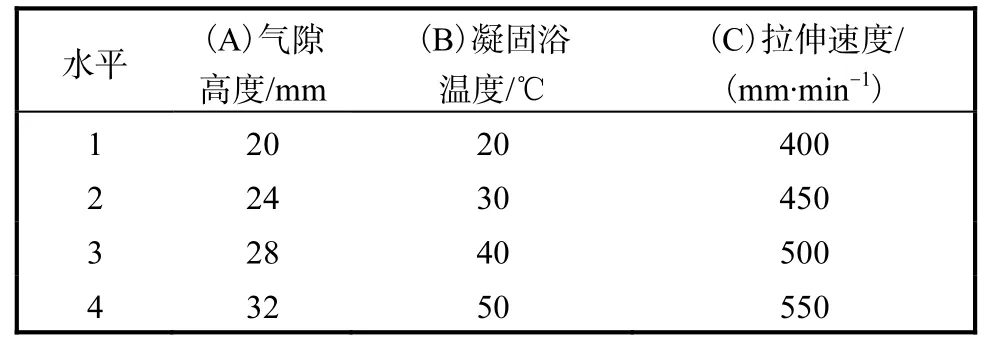

为了获得纤维素膜力学性能最优的工艺组合,在一定的实验摸索基础上,选择了加工过程中的气隙高度、拉伸速度、凝固浴温度3种工艺参数.设计了3因素4水平正交实验方案[11],选用L16(45)正交表,正交设计的因素水平见表1.

表1 因素水平表Tab. 1 Factors and levels

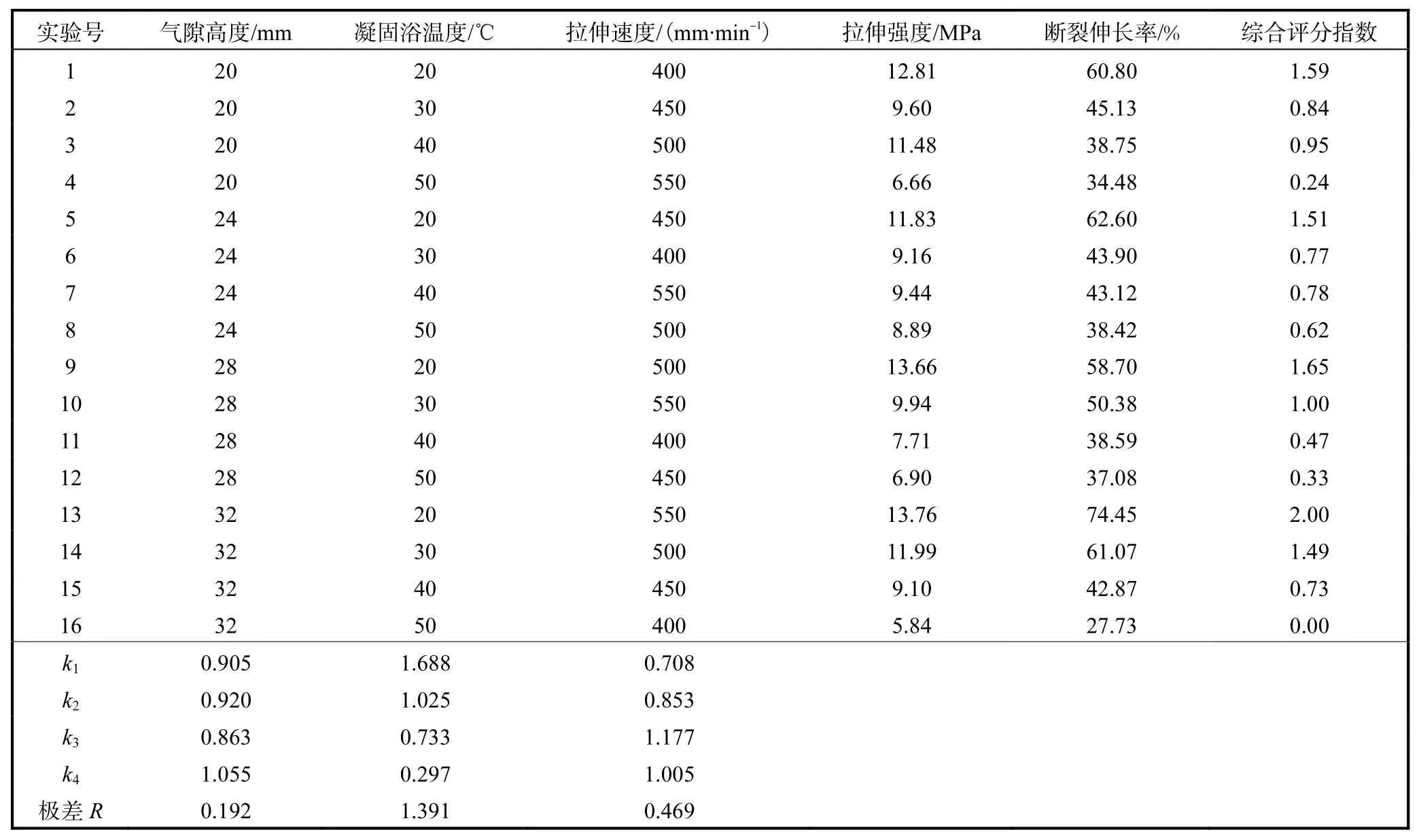

拉伸强度与断裂伸长率是评价纤维素膜力学性能好坏的重要指标,所以选择了适用于多指标正交实验设计中的综合评分法对各个样品膜进行综合评定,得到的实验结果见表2.为了得出各因素与综合指标的关系,并找出影响的主要因素以及最优组合,采用了直观分析法来分析数据,极差值越大,表明该因素对膜力学性能影响越大,越为关键;而极差值越小,则说明该因素对膜力学性能影响越小,越为次要.根据表2中极差大小可知,凝固浴温度B因素极差最大,对综合评分影响最大;气隙高度A极差最小,则为次要因素.影响纤维素膜力学性能的各因素主次关系为:B(凝固浴温度)>C(拉伸速度)>A(气隙高度).通过对表2的分析可知,最优组合为A4B1C3,即在工艺参数为气隙高度32,mm,凝固浴温度20,℃,拉伸速度500,mm/min下可制备出力学性能较好的纤维素膜.而A4B1C3组合并未出现在实验方案中,所以需要实验进行验证.对A4B1C3组合下的纤维素膜进行力学性能测试,实验得出拉伸强度为13.68,MPa,断裂伸长率为79.37%,综合评分为2.11.通过与表2中各组合方案进行对比,分析得出A4B1C3为最优工艺参数组合.

表2 正交实验设计与结果Tab. 2 Orthogonal experimental results

2.2 纤维素膜的结构表征

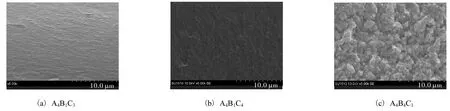

为了从微观结构上解释正交实验所分析得出结论的差异性,对表2中评分最低与最高者、分析得出的最优组合方案分别进行了断面结构的观察.如图2所示,最优组合A4B1C3相较于组合A4B1C4、组合A4B4C1所呈现出的断面结构更为平整且致密,尤其从组合A4B4C1可看出,膜断面结构粗糙呈球粒状,并且还生成许多小孔结构.

图2 不同组合方案下所制备的纤维素膜断面结构Fig. 2 ,SEM images of the fracture surface of regenerated cellulose films prepared in different experimental programs

通过正交实验结果的分析,得出最主要的影响因素为凝固浴温度.所以各图中所呈现出不同的断面形貌主要是因为当铸膜液挤出浸入凝固浴中后,在不同温度凝固浴条件下,溶剂与非溶剂之间不同的交换速率造成的.从成膜机理上解释:在凝固浴50,℃条件下,铸膜液浸入凝固浴后,溶剂与凝胶浴之间的扩散速率比20,℃条件下更高,聚合物与非溶剂之间产生旋节分离之后会立即生成稀相核,从而铸膜液迅速形成相分离(瞬时分相),而稀相核的产生则会形成多孔结构.随着扩散层的不断深入,各个界面之间会产生许多阻力,从而铸膜液由起初的瞬时相分离,逐渐演变为局部推迟相分离,最终制备的膜断面结构会由较薄的致密层和多孔状构成.而在20,℃凝固浴温度条件下,溶剂与非溶剂之间扩散速率较慢,铸膜液需要经过一段时间才形成相分离(延迟相分离),这种情况下制备的膜断面结构就会由较厚的致密层和较少的小孔构成.由此表明,不同结构下的纤维素膜导致了其力学性能的差异,通过微观结构的观察也间接证明了正交实验结果的准确性.

2.3 纤维素膜结晶度的计算

图3为上述3种组合方案所制备出的纤维素膜的XRD谱图.

图3 不同组合方案下所制备的纤维素膜X射线衍射图Fig. 3 X-ray diffractograms of cellulose films prepared in different experimental programs

利用Jade软件进行分峰拟合,计算结晶度,得出A4B4C1、A4B1C3、A4B1C4组合的纤维素膜结晶度分别为54.74%、63.27%、72.7%.从实验数据上看,纤维素膜拉伸强度越高其结晶度越大,其中A4B4C1组合在成膜过程中,聚合物中溶剂与凝胶浴中非溶剂扩散速率较快,铸膜液形成了瞬时分相,这种情况下所制备薄膜呈现多孔状结构,从而导致了较低的结晶度.而A4B1C3与A4B1C4组合所表现出不同的结晶度大小,是因为在较高的拉伸速度条件下,增加了铸膜液中分子链的运动性、重复单元的有序性以及分子链的规整性,从而提高了纤维素膜的结晶度.

3 结 论

通过正交实验设计得到影响纤维素膜力学性能的最主要因素为凝固浴温度,其次为拉伸速度与气隙高度.分析数据得出最优组合方案为气隙高度32,mm、凝固浴温度20,℃、拉伸速度500,mm/min.经过测试最优组合方案下制备的纤维素膜拉伸强度为13.68,MPa、断裂伸长率为79.37%,综合评分最高,力学性能最好.通过XRD谱图曲线处理计算得出最优组合方案、正交表中评分最高值与最低值三者纤维素膜的结晶度分别为63.27%、72.7%、54.74%.电镜照片中显示最优组合方案下所制备的纤维素膜结构均匀且致密,也说明结构的不同导致了力学性能方面的差异.

[1] Persin Z,Stana-Kleinschek K,J Foster T,et al. Challenges and opportunities in polysaccharides research and technology:The EPNOE views for the next decade in the areas of materials,food and health care [J]. Carbohydrate Polymers,2011,84(1):22–32.

[2] Klemm D,Heublein B,Fink H P,et al. Cellulose:Fascinating biopolymer and sustainable raw material [J]. Angewandte Chemie International Edition,2005,44(22):3358–3393.

[3] Zikeli S,Ecker F,Rauch E,et al. Process for the preparation of cellulose sheet:US,5607639[P]. 1997–03–04.

[4] Nicholson M D,Kajiwara E M,DuCharme P E,et al. Food casing of nonderivatized cellulose:US,5702783 [P]. 1997–12–30.

[5] Fink H P,Weigel P,Purz H J,et al. Structure formation of regenerated cellulose materials from NMMO-solutions [J]. Progress in Polymer Science,2001,26(9):1473–1524.

[6] Fink H P,Weigel P,Bohn A. Supermolecular structure and orientation of blown cellulosic films [J]. Journal of Macromolecular Science,Part B:Physics,1999,38(5/6):603–613.

[7] Biganska O,Navard P. Morphology of cellulose objects regenerated from cellulose-N-methylmorpholine N-oxidewater solutions [J]. Cellulose,2009,16(2):179–188.

[8] Biganska O,Navard P. Kinetics of precipitation of cellulose from cellulose-NMMO-water solutions [J]. Biomacromolecules,2005,6(4):1948–1953.

[9] Bang Y H,Lee S,Park J B,et al. Effect of coagulation conditions on fine structure of regenerated cellulosic films made from cellulose/N-methylmorpholine-N-oxide/ H2O systems [J]. Journal of Applied Polymer Science, 1999,73(13):2681–2690.

[10] 毛智明,介兴明,曹义鸣,等. 凝固浴温度对纤维素中空纤维膜结构及气体渗透分离性能影响研究[J]. 高分子学报,2011(4):395–401.

[11] 吴群英,林亮. 应用数理统计[M]. 天津:天津大学出版社,2004:149–154.

责任编辑:周建军

Influence of Casting Process Parameters on the Mechanical Properties of Cellulose Film Analysed through Orthogonal Design

LAN Tian,WANG Jianqing,JIN Zhengwei

(College of Packaging and Printing Engineering, Tianjin University of Science & Technology, Tianjin 300222, China)

Three processing parameters(air gap,bath temperature and drawing speed)were chosen as major factors. Orthogonal experiments of the three factors and four levels weredesigned to study the influence of processing parameters on mechanical properties of cellulose films. The results show that the most critical factor is bath temperature,the second is drawing speed and air gap. The optimum processing conditions for film making should be 32,mm air gap,20,℃ bath temperature,and 500,mm/min drawing speed. The tensile strength and elongation at break of the cellulose films prepared in the optimum processing parameters are 13.68,MPa and 79.37%,respectively. The degreesof crystallinity of different mechanical properties(optimal combination,the best and worst ones in the orthogonal design)of cellulose films are 63.27%,72.7%and 54.74%,respectively. The cross-sections of cellulose films prepared in the optimum processing parameters displayeda more homogeneous and compact structure.

cellulose films;mechanical properties;orthogonal design;processing parameters

TQ341

A

1672-6510(2012)03-0033-04

纤维素是地球上最为丰富的自然资源.据统计,每年由天然生物合成产生的纤维素达到上千亿吨,并且它可被大自然中的微生物完全降解,是一种可再生资源和对环境友好型材料.因此,将这种绿色材料转化为人们日常所用,一直以来是各国专家学者们研究的热点[1].在纤维素膜工业化生产方面,已沿用百年的黏胶工艺由于工序繁琐、污染环境、回收成本过高等问题已面临淘汰.与此同时,一种名为“Lyocell工艺(NMMO技术)”的制膜技术已实现了工业化的生产,该技术是利用N–甲基吗啉氧化物(NMMO)将纤维素溶解形成制膜液,再通过特殊结构的设备挤出并浸入凝固浴后成膜.在整个的生产过程中,工序简单、所有反应皆为物理反应.无有害物质生成并且NMMO溶剂无毒无害可回收,可以说是一种“绿色工艺”[2].英国Courtaulds、奥地利Lenzing以及美国Viskase等公司先后利用该技术[3-4]实现了工业生产,并将其应用于膜分离以及食品包装等领域.

2011–11–25;

2011–12–19

国家“十二五”科技支撑计划项目(2011BAD24B01)

兰 天(1987—),男,新疆乌鲁木齐人,硕士研究生;通信作者:王建清,教授,jianqw@tust.edu.cn.