焦炉推焦粉尘治理工艺选择及设备配置

2012-09-07姜乃斌邢显昌

姜乃斌,邢显昌

(西安华江环保科技股份有限公司,西安 710021)

焦炉中约1000℃的焦炭在经推焦机向炉外推焦时,会氧化燃烧,特别是在落入熄焦车的过程中会产生大量的粉尘,对环境造成严重污染。

为使焦炉推焦时排放的粉尘达到国家《炼焦大气污染物排放标准》(GB16171-2012)的排放标准,必须对该过程产生的粉尘采取治理措施。

1 焦炉出焦粉尘治理的主要环节

1.1 烟尘收集

在粉尘逸散的部位安置粉尘收集装置。收集装置包括随拦焦车一起移动的大型集尘罩和设置在拦焦车导焦栏上方收集出焦时炉头逸散烟尘的小型集尘罩。

1.2 烟尘输送

将收集起来的烟尘送至地面除尘系统时,需设置烟尘输送装置。烟尘输送装置是集尘罩与地面站连接的导通设备。根据工艺要求分为皮带提升小车式、翻板阀式和水封式。本文选用皮带提升小车式进行论述。

1.3 粉尘滤除

对含尘气体进行滤净处理,设置除尘系统。烟尘进入除尘器前经过预处理装置(高温烟尘冷却分离阻火器)对高温烟气进行降温和预除尘,从而达到降低烟气温度和减小袋式除尘器负荷的目的。除尘装置采用袋式除尘器,通过滤袋的过滤达到气体净化的要求。袋式除尘器具有高效而且稳定可靠的分离能力,能够满足日益严格的环保标准要求;袋式除尘器为干式除尘装置,对工况适应能力强,维护检修方便。

2 出焦除尘工艺

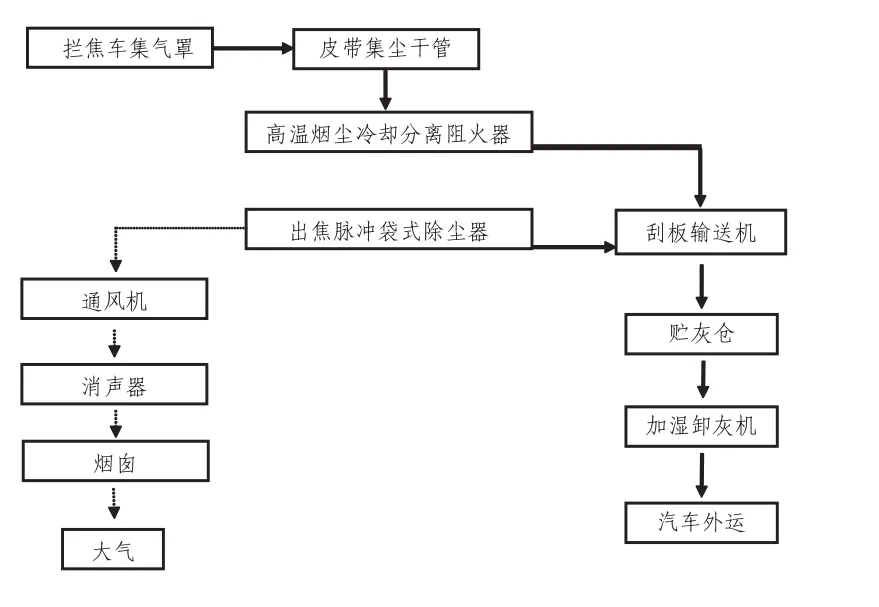

出焦除尘系统工艺流程(见图1)。

图1 出焦除尘系统工艺流程

当拦焦车行走至待出焦的炭化室,完成摘炉门和导焦栅前移,达到规定位置后,由PLC控制系统向地面站发出指令,通风机由变频器控制开始由低速向高速运行,然后推焦机进行推焦,出焦时熄焦车上方会产生大量阵发性烟尘,该部分烟尘在热浮力及风机产生的负压作用下,被收入安装在拦焦机上的大型集气罩。焦侧炉头烟被吸入设置在焦炉焦侧炉头的小集尘罩内。被吸收的烟尘通过皮带密封干管将烟气送入地面除尘站。出焦烟气通过集尘干管送入阵发性高温烟尘冷却阻火分离阻火器进行冷却并粗分离,该设备内装有特殊结构的冷却板组,烟尘在冷却板和冷却器壁的作用下,经过碰撞、换热,大颗粒焦粉沉降下来,带火星的焦粉被熄灭,烟气携带的热量被冷却板蓄积,温度迅速降至120℃以下,随后烟气进入阻火型脉冲袋式除尘器,通过滤袋进行净化。该脉冲袋式除尘器是专为焦炉烟气净化设计的新式专用设备,其应用的多项技术成果对烟气粉尘大颗粒沉降,降低进风流速,均匀中部厢体气流起了积极作用。为延长滤袋的使用寿命,滤袋采用防油、拒水、抗静电材料制作,并根据宽袋距、降尘空间结构紧凑等特点综合进行设计。烟气由除尘器箱体底部进入侧面气路分配箱后,沿上下两个方向进入滤袋室,下路烟气量较少,但含尘量较大,经灰斗180°迴转后仍有较大颗粒粉尘二次沉降下来,剩余对滤袋无损伤的粉尘烟气通过滤袋净化后,经除尘器上箱体迴转下折后,由侧面出气口经过离心式通风机、风机出口消音器,最后经烟囱排入大气。出焦结束后,推焦杆缩回,同时向地面站排烟机发出低速运行讯号。地面除尘系统接收电讯号,PLC控制系统向地面站发出指令,变频器控制通风机转入低速运行。

随着滤袋表面粉尘层的增厚,除尘器的阻力逐渐升高,当设备阻力达到限定的阻力值(一般设定为1600Pa左右)或达到清灰时间设定值时,开始清灰。由PLC控制清灰装置按设定程序进行逐室喷吹清灰,气包中的压缩空气高速射入滤袋,使滤袋出现瞬间的抖动与鼓胀,发生变形,迫使滤袋上的粉尘脱落,进入除尘器下部的灰斗中。各灰斗中的灰通过双层卸灰阀落入刮板输送机,由刮板输送机送入贮灰仓,经加湿处理后外运。

3 根据粉尘治理工艺要求进行的设备配置

3.1 拦焦车集尘罩

拦焦车集尘罩是收集出焦粉尘的主要设备,在设计中必须充分考虑拦焦车导焦栅和熄焦车熄焦栏的尺寸,在定点接焦的状态下达到拦焦车全封闭并使集尘罩与熄焦车熄焦栏之间的距离最小,从而达到充分收集熄焦车上方烟气的目的。

3.2 焦侧炉头烟尘收集装置

焦侧炉头的烟气收集,采用安装在拦焦车导焦栅上方的小型集尘罩并采用耐磨式轴流风机将烟气一并送入集尘干管。

3.3 皮带提升小车式集尘干管(见图2)

图2 皮带提升小车式集尘干管示意

皮带式集尘干管是由沿焦侧布置的上部开口有密封皮带覆盖的管道和沿管道行走的皮带提升小车组成,皮带与拦焦车设计为一体。皮带小车的作用是通过车上安装的四个导向皮带辊在密封的皮带集尘管上打开一个与拦焦车上吸风管道连接的可移动的封口。当焦炉出焦时,拦焦车移动至待出焦的炉,与之一起移动的皮带提升小车将集尘干管上覆盖的密封用皮带顶起,使拦焦车的除尘罩与集尘干管导通,使出焦烟尘进入干管。皮带提升小车的机架与拦焦车集尘罩相连,本身没有动力装置,由拦焦车带动,使整机在皮带集尘干管上与拦焦车同步走行。皮带提升小车的烟气入口与拦焦车集尘罩上部的出气口相连,出入口须配合制作,皮带提升小车的烟气出口在密封槽架的下面,与皮带集尘干管相通。皮带集尘干管的密封皮带绕在皮带提升小车上下部的四个辊筒上,将集尘干管上覆盖的这部分皮带提起,即可打开烟气通往干管的通道,使烟气由入口经密封槽车进入皮带密封干管。

3.4 高温烟尘灭火式冷却器

高温烟尘灭火式冷却器一方面可降低焦炉出焦的烟气温度,使进入除尘器的烟气温度降至低于120℃,以保证除尘器的正常工作;另一方面具有蓄热和预除尘作用。灭火式冷却器主要由箱体、灰斗、冷却板组、进(出)风管、卸灰装置、防爆装置、框架等组成。焦炉出焦时产生的高温烟气,在除尘风机的作用下,由管道进入出焦灭火式冷却器中,穿过冷却器板组,在惯性碰撞、重力沉降的作用下,使烟气中的大颗粒粉尘及火星类物质直接进入灰斗,并在冷却板的作用下,烟气温度得以迅速降低至120℃以下,从而保证了除尘器的正常使用。出焦完成后,管路旁通冷风阀恢复开启,风机低速运转,使室外空气进入灭火冷却器中,将冷却板组蓄积的热量带入除尘器中,使除尘器保持一定的温度,同时也使冷却板组的温度得到降低,为下一次的出焦冷却做好准备。

3.5 袋式除尘器

袋式除尘器主要由上箱体、中箱体、灰斗、进(出)风管、进风口风量调节阀、出风口阀门、滤袋及喷吹装置、卸灰装置、框架、平台等组成。含尘空气从除尘器中部的进风口进入各分室,气体中的大颗粒物质在离心力的作用下,与除尘器壳体内壁发生碰撞,直接落入灰斗,气体中的微小粉尘被滤袋截留,净化气体透过滤袋经过风量调节阀和排风管从上部排出。随着滤袋表面粉尘层的增厚,除尘器的阻力逐渐升高,当设备阻力达到限定的阻力值(一般设定为1600Pa左右)或达到清灰时间设定值时,开始清灰。由PLC控制清灰装置按设定程序进行逐室喷吹清灰,气包中的压缩空气高速射入滤袋,使滤袋出现瞬间的抖动与鼓胀而发生变形,迫使滤袋上的粉尘脱落后进入除尘器下部的灰斗中。各灰斗中的尘灰通过双层卸灰阀落入刮板机输送机,最后排入贮灰仓中。

除尘器在设计中必须考虑滤袋的材质,一般应选择防静电聚脂针刺毡。含尘气体工作温度应<120℃,设备阻力≤1500Pa,设备耐负压在5300Pa。

除尘器性能要求:

(1)可连续清灰,要求清灰时间、清灰间隔和清灰的周期可根据用户实际需求调节;

(2)除尘器电源为380V/220V,三相,50Hz;

(3)可集中控制和机旁控制;

(4)除尘器设防爆孔;

(5)所配脉冲阀的膜片寿命>100万次;(6)所配电磁阀的额定输入电压AC220V;

(7)所配双层气动卸灰阀的额定输入电压AC220V;

(8)常年连续运转。

3.6 风机及调速系统

焦炉炼焦过程中由于出焦时间是有间隔的,所以产生的烟尘是间断的。为了满足焦炉炼焦工艺除尘的需要,同时考虑节能,因而需要对风机进行调速。根据出焦除尘的工艺特点,采用变频器调速系统完全能够满足工艺要求。

(1)变频调速器技术性能:传递功率及调速范围与风机配套。

(2)变频调速系统采用“高-高”方式。高压直接输入到整流变压器,并通过每个单元输出的电压叠加成高压输出。

(3)控制方式为:1)就地(手动)控制方式:通过柜门按钮和触摸屏直接控制;2)远程控制(自动控制)方式:通过变频器内置PLC的I/O接口,与远程开关量信号相连,实现远程控制。

(4)变频器调速系统有故障分析、判断功能。当系统出现故障变频器不能正常工作时,可采用手动或自动方式进入旁路而使系统继续运行。

(5)经过风机后,干净达标的气体经烟囱排入大气。

3.7 刮板输送机及加湿卸灰机

粉尘经过除尘器滤除后经刮板输送机进入贮灰仓,从贮灰仓外运前要经过加湿卸灰机进行加湿,以避免粉尘出现二次扬尘。加湿后的粉尘装入汽车外运。

4 结语

焦炉炼焦过程中产生的粉尘严重污染环境,根据多年的现场实践,通过使用本工艺和依据本工艺配置的设备进行焦炉出焦粉尘的治理,达到了国家环保排放标准。 ■