松下KRII-500型弧焊电源焊接火电厂铝母线工艺研究

2012-09-06王世强刘毅张宏伟

王世强,刘毅,张宏伟

(山西省电建四公司,山西太原030012)

松下KRII-500型弧焊电源焊接火电厂铝母线工艺研究

王世强,刘毅,张宏伟

(山西省电建四公司,山西太原030012)

通过分析火力发电厂铝母线的使用特点和性能要求,结合铝的焊接性和KRII-500型晶闸管控制MIG/MAG焊弧焊电源特点,研究了本焊机MIG焊焊接铝母线工艺。制定合理的焊接工艺规范参数,并在600MW超临界机组铝母线安装中顺利实施,效果良好,对以后在铝母线的检修和安装中取代昂贵的铝焊接专机有一定的参考价值。

铝母线;MIG焊;KRII-500弧焊电源

1 概述

铝母线是火力发电厂重要的电气设备,是发电机出口和变压器之间的连接通道。在高电压、大电流运行工况下对安装焊缝的内在质量和外表质量的要求很高,其焊接安装质量直接关系到机组以及电网的安全稳定运行。以往铝母线焊接均采用专用焊机,其价格昂贵,且适用性小、利用率低(每台机组母线焊接安装时间不超过2个月,其余时间处于闲置状态)。松下KRII-500型弧焊电源(见图1)完全克服了以上缺点,价格便宜(不到专机价格的1/4),不焊铝母线时可进行CO2气体保护焊。焊接铝母线的质量完全满足其性能要求,这在国电霍州发电厂2×600 MW工程#1机组铝母线的焊接安装中得到了证实。

图1 松下KRII-500型弧焊电源

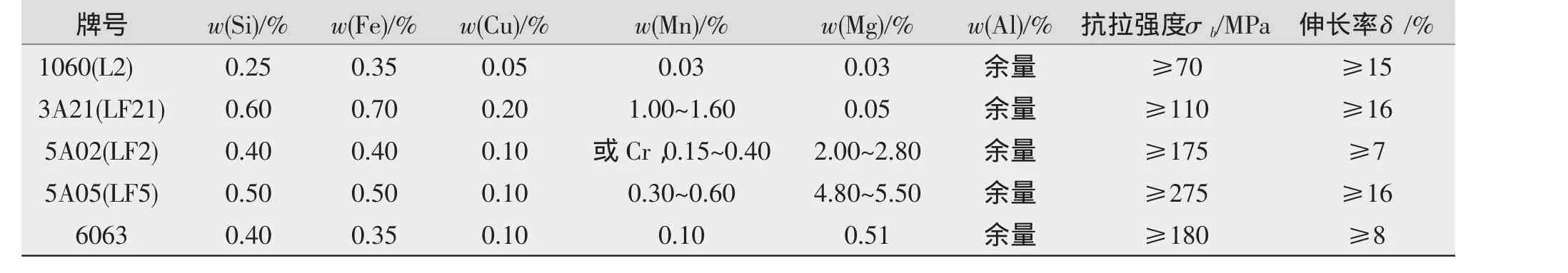

火力发电厂铝母线常用牌号、成分和性能如表1所示。

表1 火力发电厂铝母线常用牌号和性能

2 铝的焊接性分析

(1)铝及其合金化学性能活泼,表面易形成氧化膜,且多具有难熔性质(如Al2O3熔点2 050℃,MgO熔点2 500℃),加之铝导热性强,焊接时容易造成未熔合现象,由于铝由固态转变为液态并无颜色变化,因此坡口未熔合不易确定。

(2)铝的表面氧化膜吸收大量的水分,是形成焊缝气孔的重要原因之一。

(3)铝及其合金线膨胀系数大(约为钢的2倍)、熔点低(纯铝660℃)、高温强度小、导热性强、焊接时容易产生变形。

3 松下KRII-500型弧焊电源特性

(1)KRII-500为晶闸管控制MIG/MAG弧焊电源,型号为YD-500KR,具有CO2气体保护焊、MIG焊和MAG焊功能,电源特性说明如图2所示。

图2 松下KRII-500型弧焊电源特性说明

(2)MIG焊时直流反接,焊接铝、镁等金属有良好的阴极雾化作用,可有效去除氧化膜,提高接头的焊接质量。

(3)采用晶闸管整流控制焊机的焊接电压输出,由于电源外特性软,短路峰值电流较低,所以焊接飞溅较小,而且短路结束后燃弧电流下降慢,燃弧能量较大,焊缝成形较好,但是这种焊机电弧稳定工作范围比较窄,所以焊机参数的设定难度相对较大。

4 焊接工艺

4.1 焊接方法和焊接材料

采用半自动熔化极氩弧焊(MIG),配套使用松下KRII-500焊接电源,直流反接。

仍以包头市供电局的低压用户每月的用电量约为200千瓦时,则用户每天每小时的用电量为0.28千瓦时;按每月停电用户数占费控总数的2%来计算,则采用费控策略后可节省1.25小时的复电时间,则1.25小时的供电量为3750千瓦时,则包头供电公司年增加售电量为45000千瓦时。

焊丝选用抗裂性强、通用性广的SAlSi-1(S311)焊丝(φ 1.2 mm)。保护气体为氩气,纯度大于等于99.99%,否则易产生气孔。

4.2 焊接接头

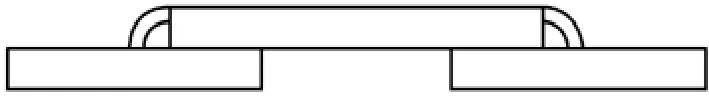

焊缝形式全部为搭接,如图3所示。

图3 铝母线焊缝接头形式示意

共箱母线:导体12 mm+12 mm,450个接头,外壳5 mm+5 mm,134套。

主回路离相封闭母线:导体15 mm+15 mm,外壳10 mm+10 mm,共计34套。

分支回路离相封闭母线:导体10 mm+10 mm,外壳5 mm+5 mm,共计28套。

4.3 焊前准备

(1)妥善保管焊丝。密封好的焊丝一般不需要清洗,可直接使用,使用后应用塑料膜包好防止氧化和污染。

(2)搭接焊缝为使其紧密,可采用木锤敲击方法,用铁丝将其固定,搭接长度大于母材板厚的两倍(图4为已经固定好的接头)。

图4 现场铝母线对口

(3)母线焊接应在封闭母线各段全部调整就位,误差合格,绝缘子、套管和电流互感器经试验合格后进行。

(4)检查焊缝的配装质量是否合格。

(5)合格后用钢丝刷、挫刀清除焊缝和两侧至少50 mm宽度范围内的水分、油污、杂物、氧化膜等,清理后应防止粘污。

(6)焊接现场应干燥通风,环境温度不低于0℃,低于0℃时应有保温和加热措施。

(7)搭接接头除搭接面外还应向外延伸30~50mm。清理方法和要求如下:

①除油污。用汽油或丙酮等有机溶剂清除表面油污。

②用钢丝刷或刮刀去除氧化膜。

③清理后的焊件应立即进行焊接工作,其间隔时间不得超过24 h。

(8)送丝轮和送丝软管。

使用MIG焊铝时,由于铝焊丝比较软,为避免划伤焊丝送丝轮不允许用带齿轮的送丝轮,送丝软管不允许用弹簧管而采用聚四氟二烯或尼龙制品,否则会因磨削而污染或堵塞软管。

4.4 焊接工艺参数

焊接顺序:先焊圆周搭接缝,后焊搭接板直焊缝;先焊导体,经检查合格后再焊外壳,最后进行短路板的焊接。

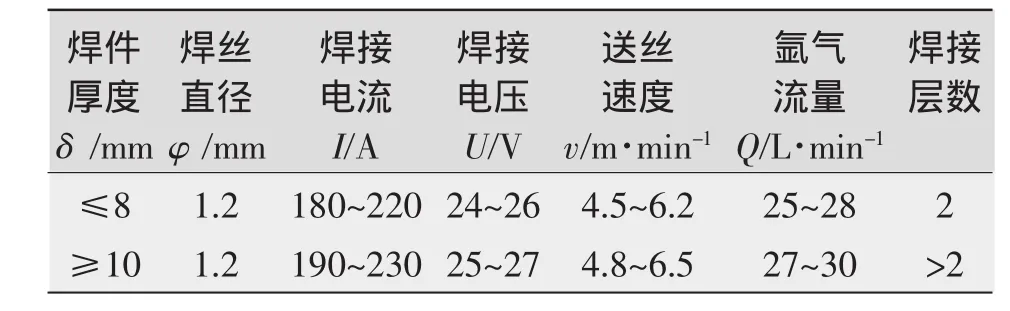

焊接工艺参数如表2所示。

表2 焊接工艺参数

焊接时首先调整焊机参数,并进行模拟试验。由于焊接规范参数范围较窄,模拟试验时平焊、立焊位置焊缝成形良好的参数,在进行仰焊时会出现氧化、翻渣、焊缝不成形等现象,这是本焊机焊铝的缺点。此时只需要微调焊接电流和电压并适当改变焊枪角度即可使焊缝成形美观。

焊接操作过程中焊枪角度的控制是焊缝成形和焊接质量的重要因素。对于立焊和仰焊位置,焊枪与焊缝切线方向夹角70°~80°为宜,如图5、图6所示。

图5 立焊示意

图6 仰焊示意

5 焊后检验

5.1 焊缝外观检验

焊接完毕后,首先焊工对整条焊缝表面进行自检,发现焊瘤、气孔、飞溅等表面缺陷要及时进行打磨或补焊;其次,焊接专业质检人员对焊缝进行100%复检;最后项目部专业质检员和监理人员对焊缝进行抽样检查。经检查焊缝外形尺寸和表面质量要符合DL/T754-2001《铝母线焊接技术规程》中9.4条表10、表11的规定。图7为监理正在对焊缝表面质量进行抽查检验。

图7 现场对焊缝进行抽查检验

5.2 焊缝无损检验

无损检验符合DL/T754-2001《铝母线焊接技术规程》中9.3条表9的规定,经检验焊口全部合格。

5.3 严密性试验

为了防止绝缘子结露,提高运行安全的可靠性,采用微正压运行方式。所以母线安装结束后,为检查母线的总体密封情况必须对母线进行密封试验。工程中采用本工艺施工的母线严密性试验一次成功,所有焊口无一泄漏。

6 工程应用

以上铝母线焊接工艺在国电霍州发电厂2× 600 MW“上大压小”工程#1机组铝母线焊接施工中得以运用。共计焊接共箱母线接头134套,主回路离相封闭母线接头34套,分支回路离相封闭母线接头28套,经验收评定所有焊接接头成形美观,优良率为99.65%。铝母线焊缝成形如图8所示。

7 结论

采用松下KRII500晶闸管控制MIG/MAG弧焊电源焊接铝母线时,做好焊件的清洁和防风措施,保证氩气纯度,调整好焊接工艺参数,控制好焊枪角度,就能得到合格的焊接接头,完全可以替代专用焊机。

Study on welding aluminum bar of thermal power plant by Panasonic KRII-500 arc welding power source

WANG Shi-qiang,LIU Yi,ZHANG Hong-wei

(Shanxi No.4 Electric Power Construction Company,Taiyuan 030012,China)

For the use features and performance requirements of aluminum bar in thermal power plant,and combine with welding of aluminum and power characteristics of MIG/MAG welding arc welding controlled by Thyristor,type KRII-500,we study the MIG welding aluminum bar technology of the welder,and develop the reasonable standard parameters for Welding process,and these parameters are successfully used in 600 MW supercritical units during the installation of aluminum bar,and achieved good results,this has some significance in the process of maintenance and installation of aluminum bar to replace expensive dedicated welding of aluminum welding in the future.

aluminum bar;MIG welding;KRII-500 arc welding power source

图8 现场铝母线焊缝成形

book=7,ebook=291

TG457.14

B

1001-2303(2012)07-0072-04

2011-12-12

王世强(1978—),男,山西池县人,工程师,主要从事电站安装焊接技术和工艺研究工作。