湿法脱硫浆液循环泵减速机频繁故障的原因分析及解决措施

2012-09-01周波

周 波

(大唐河北发电有限公司马头热电分公司,河北 邯郸 056044)

1 设备概况

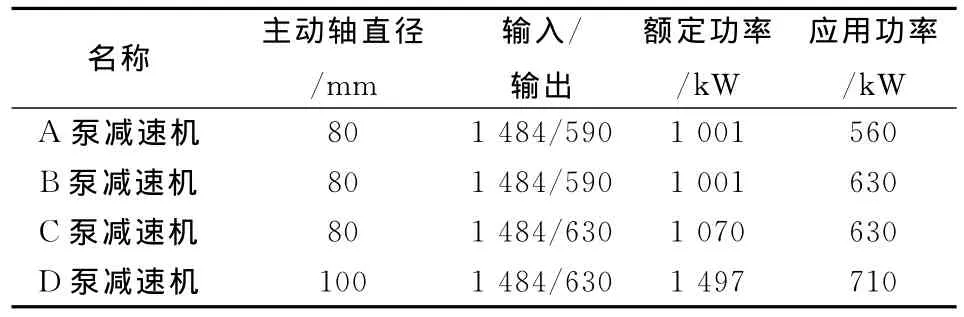

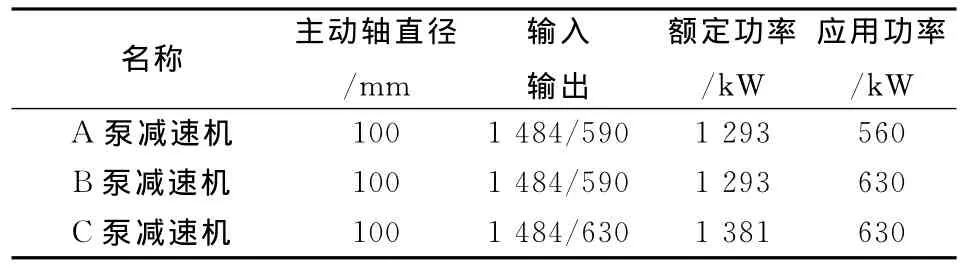

大唐河北发电有限公司马头热电分公司9、10号机组脱硫设施为每炉配置1套石灰石-石膏湿法脱硫装置,每座吸收塔浆液循环系统设置四层喷淋装置,各配备 A、B、C、D 4台浆液循环泵(简称“泵”)。电机与泵之间采用减速机连接传动,减速机的主动轴与齿轮采用键连接。减速机的主要铭牌参数见表1。

表1 减速机的主要铭牌参数

2 存在的问题

自2010年脱硫系统试运通过后的1年多时间里,9、10号机组A、B、C 6台泵的减速机共发生8次主动轴断裂或出现裂纹的故障,寿命周期仅为半年左右。在入口二氧化硫浓度超设计值时,脱硫效率难以保证,导致出口烟气二氧化硫浓度超标排放。D泵减速机至今运行正常。

3 原因分析

3.1 外观检查情况

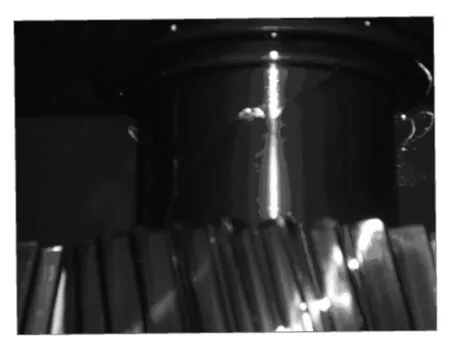

2010年9月4日15:32,运行人员发现9B泵的电流由48A升至53A后突降至18A,入口压力由82kPa升至100kPa,停止9B泵运行。打开减速机上盖检查,发现减速机主动轴在小齿轮内部断裂,断口在轴齿轮内部键槽处,断口截面从轴中心向外扩散(见图1)。

图1 9B泵减速机主动轴断裂

2011年6月15日5时15分,运行人员发现10B泵启动后掉闸,对减速机进行解体开盖检查发现,主动轴出现裂纹,位于与齿轮安装连接的键槽部位,裂纹沿轴肩部位延伸至4号轴承端(见图2)。

图2 10B泵减速机主动轴裂纹

3.2 断裂前后的减速机运行状况

查看10B泵减速机主动轴断裂前各部位振动值及温度均在正常范围内,未发现异常波动和超标情况。

调阅减速机10B泵减速机主动轴断裂前后的电流曲线:启动时间为6月15日05:15:51,启动最大电流119.3A;05:16:05电流降至额定54A(电流恢复时间、电流值与正常启动运行时相同);05:16:21电流突升至100A;05:16:40电流降至空载电流25.6A(空载维持时间7s):05:16:48电流降至0。根据电流曲线可以看出,10B泵启动后经14s恢复额定电流后,电流突升至100A,然后降至接近空载电流,符合断轴瞬间变化曲线(见图3)。

图3 主动轴断裂前后10B泵运行曲线

3.3 工况系数分析

一般情况下,设备的设计都是按理论值计算的,但因设备的使用场合、环境、工作时间等都不相同,所以要将理论值乘一个系数,以确保设备的安全使用,这个系数就叫工况系数。

减速机的工况系数等于减速机设计的额定功率除以应用功率,计算得出A、B、C、D泵减速机设计工况系数分别为1.79、1.59、1.70、2.10。A、B、C泵减速机的工况系数均较D泵小,而D泵减速机至今未发生断轴事件,因此怀疑A、B、C泵减速机的工况系数设计不合理,特别是在频繁带载启停运行方式下,减速机主动轴频繁受交变力冲击,主动轴齿轮键槽位置是应力的集中区域,从而造成主动轴产生疲劳损伤并逐步向基体内扩展,截面有效承载面积逐渐减小最终发生断裂现象。

3.4 主动轴的扭转强度计算

为进一步验证减速机主动轴的工况系数设计是否合理,利用扭转强度对主动轴进行校核,计算出主动轴的最小直径。

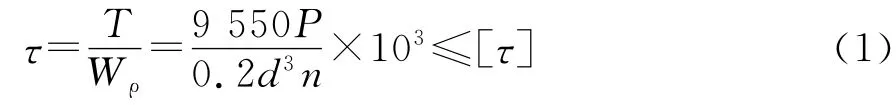

由实心圆轴扭转强度条件公式

式中:τ为轴的剪应力,MPa;T为扭矩,N·mm;Wρ为抗扭截面系数,mm3;对圆截面Wρ=πd3/16≈0.2d3;P为轴传递的功率,kW;n为轴的转速,r/min;d为轴的直径,mm;[τ]为许用切应力,MPa。

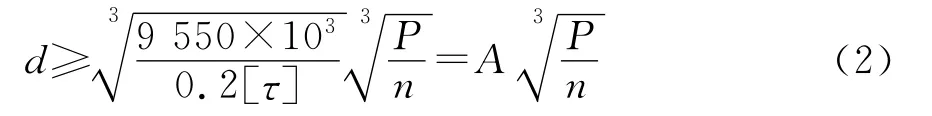

对于转轴,可将式(1)简化为:

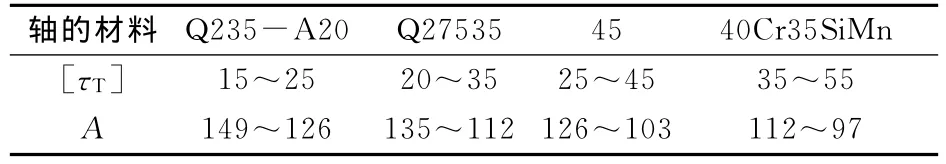

式中:A为由轴的材料和承载情况确定的常数。机械设计手册中给出的几种常用材料的A值见表2。

表2 几种常用材料的A值

在下述情况时,A取较小值,弯矩较小或只受扭矩作用、载荷较平稳、无轴向载荷或只有较小的轴向载荷、减速机的低速轴、轴只做单向旋转;反之,A取较大值,直径≤100mm的轴,有1个键槽时,轴径增大5%~7%,有2个键槽时,应增大10%~15%[1]。

由于减速机主动轴为高速轴,且泵进行反冲时减速机也反转,其材质为35SiMn,故A选取较大值为112。并且主动轴上有1个键槽,其轴径应至少增加5%,将应用功率与转速代入公式(2)计算得出各减速机主动轴的最小轴径:dA≥84.98mm,dB≥88.38mm,dC≥88.38mm,dD≥91.98mm。

除D泵减速机主动轴轴径为100mm外,A、B、C泵减速机主动轴轴径设计均为80mm,无法满足最小轴径的要求,进一步验证了设计工况系数选择偏小,无法满足实际运行需要。因此在重载频繁启停的情况下,减速机主动轴出现疲劳损伤并逐步扩大,最终导致主动轴断裂。

4 解决措施及效果

由于减速机主动轴频繁断裂的主要原因是主动轴轴径设计不合理,工况系数选择偏低,因此需要对现有的A、B、C泵减速机进行改型,增加主动轴轴径尺寸,确保在重载工况下的抗疲劳强度。

为了有效利用现有减速机的基础,综合考虑,将A、B、C泵减速机主动轴轴径增加至100mm,同时主(从)动轴与齿轮的连接方式改为齿轮轴形式;增大齿轮模数及齿宽,增加齿轮强度。改型后的减速机的主要铭牌参数如表3所示。

表3 改型后减速机的主要铭牌参数

改型后的A、B、C泵减速机工况系数分别达到了2.31、2.06、2.19,主动轴轴径均满足大于最小轴径的要求,能够适应工作需求。

2011年10月对10号机组A、B、C 3台泵的减速机进行了改型,截止目前,改型后的减速机运行状态良好,停备后开盖检查主动轴和齿轮,没有发现异常,初步判定改造方案可行。长期运行效果还有待时间检验。

5 结束语

随着国家环保政策的日趋严格,要求发电厂脱硫系统可靠运行达到与主机同等重要的地位。浆液循环泵减速机改型后,不仅可以延长其运行周期,避免因设备异常损坏造成二氧化硫排放浓度的超标,而且还可以有效减少污染物排放总量,符合当前国家环保要求,有助于电厂的长远发展。

[1] 成大先.机械设计手册[M].北京:化学工业出版社,2008.