未老化NEPE推进剂/衬层粘接试件拉伸失效模式研究①

2012-08-31王小英

陈 刚,王小英,张 雪

(1.西北工业大学 燃烧、热结构与内流场重点实验室,西安 710072;2.中国航天科技集团公司四院四十二所,襄阳 441003;3.北京理工大学材料科学与工程学院,北京 100081)

0 引言

推进剂/衬层的粘接本质上是一种界面现象,粘接过程是界面物理和化学的变化过程。国内外学者已经提出过润吸附理论、化学键理论、扩散理论、电子理论、弱边界层理论和机械结合理论等[1],试图探索粘接现象的本质,分析界面失效的根本原因,并从多种宏观和微观途径进行观测和改进。

Gustavson等[2]通过全反射红外光谱分析得出常温测试时,不管是在拉伸还是剥离测试模式下,推进剂/衬层粘接试样总是在界面附近推进剂内发生内聚破坏。推进剂内聚强度是粘接体系的薄弱环节,但未指出其余温度(如高温或低温)下该结论是否适用。吴丰军[3]通过分析不同组成的NEPE推进剂/衬层粘接界面老化前后细观力学性能、结构变化规律,初步提出NEPE推进剂/衬层粘接界面失效模式,并指出失效模式与粘结界面高模量层及N元素含量变化紧密相关。但该文着重于从宏观上观测推进剂/衬层标准试件失效模式,且也局限于常温测试。吴丰军[4]还利用超声波扫描显微镜SAM探测NEPE推进剂/衬层界面,获得了界面层厚度信息,并采用纳米压痕仪进行了验证,获得推进剂/衬层界面细观信息。

拉伸过程中,推进剂/衬层界面裂纹扩展直至失效的过程,对认识推进剂/衬层不同温度下的失效机理很有益处。对推进剂/衬层界面细观上的失效过程还未见报道,且推进剂/衬层粘接试样在不同温度下拉伸破坏失效模式有可能会发生变化。因此,本文采用原位拉伸扫描电镜,分析不同温度下NEPE推进剂/衬层粘接界面裂纹扩展规律,探索细观尺度下推进剂/衬层粘接界面失效模式。由于推进剂性能对推进剂/衬层试样粘接性能影响较大,因此采用纳米压痕仪及动态力学测试,对推进剂不同温度下的失效原因进行初步解释,探索推进剂性能变化对推进剂/衬层试件失效模式的影响。

1 试件制备

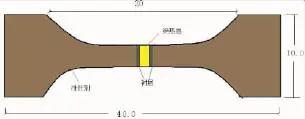

准静态原位拉伸实验样品为某NEPE高能固体推进剂/衬层/绝热层组成的哑铃型粘接试件,样品为哑铃形试样,尺寸为40 mm×10 mm×3 mm。

纳米压痕仪采用美国Hysitron公司的TRIBOINDENTER型,针尖为Berchivch压针,针尖曲率半径为100 nm,样品尺寸为10 mm×8 mm×8 mm,实验采用载荷闭环控制,加载载荷 20 μN,加载速率 20 μN/s,卸载速率20 μN/s,保持载荷5 s,每次加载前热漂移测试标定5 s。

动态力学性能采用DMA2980动态热力学分析仪测试,振动模式为强迫非共振,振幅15 μm,形变模式为单悬臂梁弯曲,样品尺寸为3 mm×10 mm×30 mm,质量约2 g,频率1 Hz。

2 实验结果与讨论

2.1 NEPE推进剂/衬层/绝热层粘接试件原位拉伸实验

原位拉伸实验采用的装置可测试样本在不同温度下受载后细观形貌变化。由于推进剂/衬层标准试样中,绝热层和衬层在推进剂边缘两侧,而两侧一般用于夹具位置固定,导致拉伸过程中无法观测推进剂/衬层界面变化。因此,将衬层和绝热层移至推进剂中间,制成推进剂/衬层/绝热层粘接试样,其哑铃形尺寸(单位mm)如图1所示。由于试样中各材料位置及尺寸大小不同,该试样的宏观力学性能与标准试样肯定不同,但推进剂/衬层界面随载荷增加其细观上的变化规律应是一致的。

图1 固体推进剂/衬层/绝热层哑铃形尺寸Fig.1 Propellant/liner/adiabatic/insuIation dumbbell dimension

原位拉伸实验装置中,夹具可移动,试样长度一般在30~40 mm之间,厚度为3.0 mm。拉伸速度为10 mm/min。样本每拉伸一段距离后,停下进行拍照或摄像,拍照放大倍数未做特别说明时,均为50倍(50×)。

推进剂/衬层粘接试件中,推进剂采用NEPE高能固体推进剂,配方组成为PEG/NG/BTTN/HMX/AP/Al。衬层采用HTPB/TDI固化体系,绝热层为三元乙丙。推进剂/衬层粘接试件样本编号为AA1203-1。

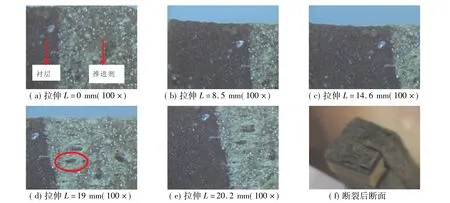

2.1.1 常温拉伸破坏实验

在常温25℃时,AA1203-1样本随拉伸位移的增加,界面裂纹扩展形式见图2。图中颜色较深接近于黑色部分为衬层,颜色较浅部分为推进剂。

从图2看出,未拉伸前推进剂与衬层界面粘接良好,而受力后立即在界面上产生多处裂纹,且随着拉伸的进行,界面附近的推进剂明显空洞增多,大颗粒“脱湿”严重,小颗粒周围粘合剂拉丝较长。最后,在推进剂处断裂。从试样断裂过程及最后的断裂处可判定,该推进剂/衬层试样界面在常温下属于良好粘结,破坏模式为推进剂内聚破坏。

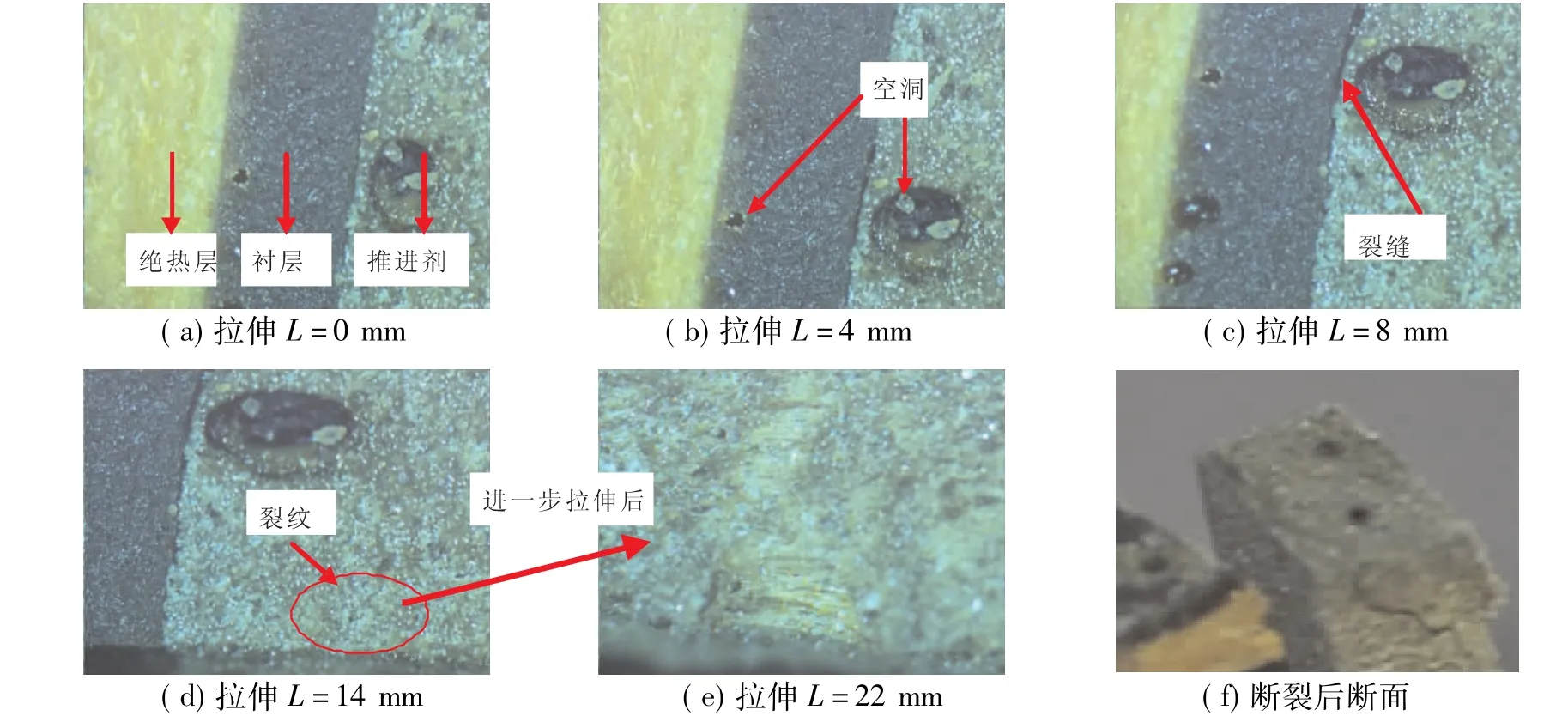

2.1.2 高温拉伸破坏实验

将粘接试件样本AA1203-1在高温70℃下进行原位拉伸实验,结果见图3。

该粘接试件在高温初始状态时,衬层与推进剂中均存在部分小空洞。随着拉伸进行,在最接近空洞处的推进剂与衬层界面处产生微裂缝,同时在推进剂中产生微裂纹。说明裂纹易从初始状态存在缺陷的地方开始扩展。当从8 mm拉伸至14 mm后,推进剂/衬层界面处的裂缝并没有进一步扩大,而界面附近的推进剂中,粘合剂基体被拉伸较长,变形较大。随后,在此推进剂处断裂,表明推进剂中裂纹扩展抑制了推进剂/衬层处的裂缝扩展。从断裂后推进剂表面可看出,断裂模式也为内聚破坏。

图2 推进剂/衬层粘接试件常温25℃拉伸图片Fig.2 Propellant/liner adhesives sample tensile picture at normel temperature 25 ℃

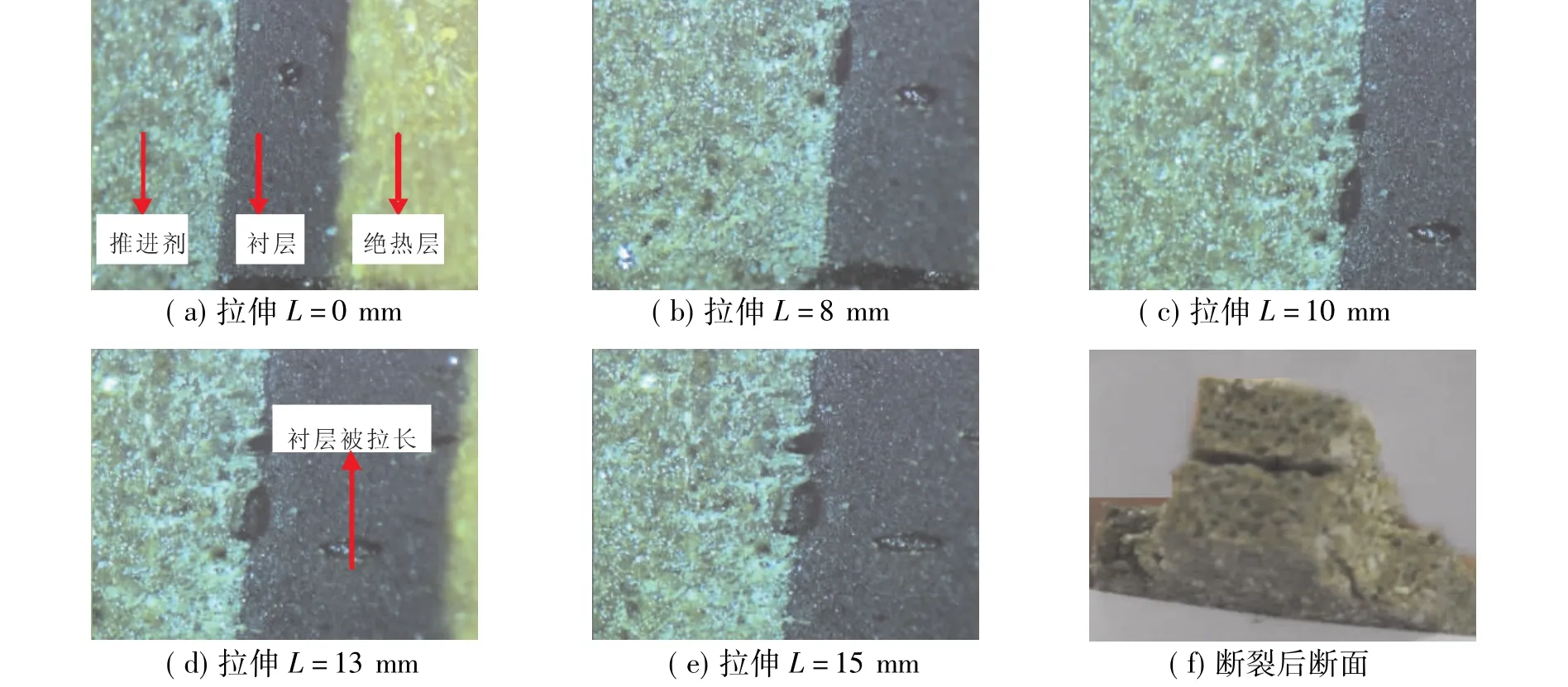

2.1.3 推进剂/衬层粘接试件低温原位拉伸实验

将AA1203-1粘接试件在低温-30℃下进行原位拉伸实验,结果见图4。

从图4可见,低温拉伸破坏方式和常温基本相同。不同的是在低温下推进剂/衬层界面附近的推进剂明显拉丝较常温明显变短,且被拉长的粘合剂基体面积较少。因此,很快在界面附近的推进剂中断掉,属于内聚破坏。

综合图2~图4,可得以下结论:

(1)推进剂在不同温度下,首先产生裂纹位置均出现在推进剂和衬层连接处,随着拉伸进行,衬层基体不断拉长,界面附近推进剂产生大面积颗粒“脱湿”现象。

(2)不同温度下,粘合剂拉丝长短不同。高温下,粘合剂被拉伸较长状态下断裂;低温下,试件被拉伸较短即破坏,且低温下断面显示为“蜂窝状”,颗粒脱离粘合剂数目较多。

(3)裂纹易从初始状态存在缺陷的地方开始扩展,但随着拉伸进行,某一处裂纹的扩展会抑制别处裂纹扩展,即裂纹扩展存在相互竞争关系。

图3 推进剂/衬层粘接试件70℃拉伸图片Fig.3 Propellant/liner adhesives sample tensile picture at 70 ℃

2.2 界面粘接失效原因初探

根据上述粘接试件的裂纹产生位置及裂纹扩展规律,当推进剂/衬层界面粘接性能较好时,不同温度下试样破坏均发生在粘接界面附近推进剂处,说明此处推进剂性能是推进剂/衬层界面粘接性能的薄弱环节,该结论和Gustavson是一致的。界面附近推进剂性能主要由推进剂中固体填料和粘合剂之间的作用力决定,为增强此类界面作用,通常在推进剂中加入各固体组分相应的键合剂。根据文献[3-4]得知,推进剂/衬层界面间存在一个约80 μm厚的高模量层,当NEPE推进剂中不含HMX或NPBA时,没有明显高模量层存在,此时界面粘接性能也偏低;当NEPE推进剂中仅不含AP时,仍存在界面高模量层和较好的粘接性能。据此认为,此高模量层的存在应主要由NPBA与HMX结合条件下产生。由于HMX周围微观高模量层是形成推进剂/衬层80 μm厚的高模量层的必要条件,因此分别采用纳米压痕和DMA验证了HMX周围高模量层的存在,分析了环境温度对高模量层以及推进剂性能的影响。

图4 推进剂/衬层粘接试件低温-30℃拉伸图片Fig.4 Propellant/liner adhesives sample tensile picture at -30 ℃

2.2.1 纳米压痕实验

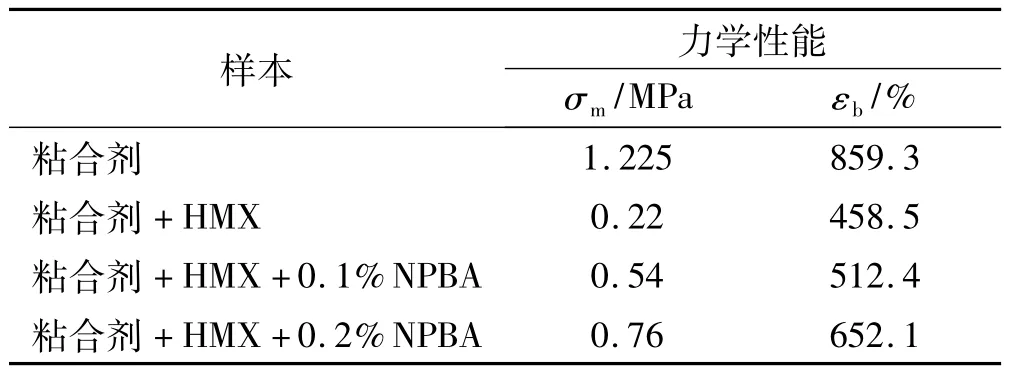

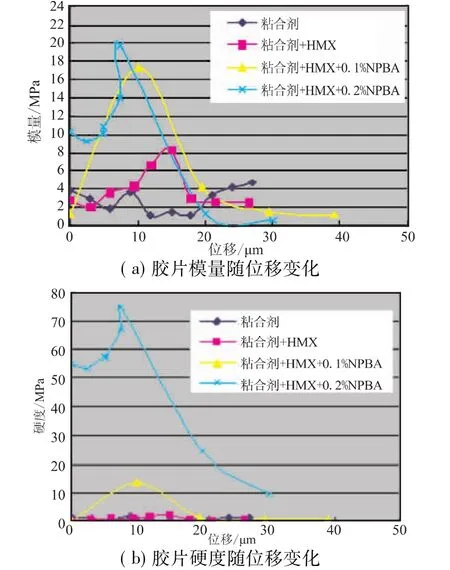

根据纳米压痕实验验证HMX周围是否存在高模量层。纳米探针步长5 μm,观察粘合剂(主要由PEG/NG/BTTN及固化剂N-100组成)及其加入HMX(粒径16 μm)后胶片的模量和硬度,胶片有4种不同组成,其组成与宏观力学性能见表1。对粘合剂基体样本,纳米探针随意放置;当加入填料后,探针一般从某颗粒中心开始行进。纳米压痕结果见图5。

从图5可知,NEPE粘合剂基体自身的弹性模量较低,一般约2 MPa。当加入固体填料HMX后,模量稍有增加;当继续加入HMX和键合剂NPBA后,模量和硬度约上升一个数量级,且键合剂含量越高,模量和硬度越高,表明NPBA的加入,在HMX周围形成了较显著的高模量层。该界面层模量越高,推进剂力学性能越好。因此,键合剂的加入量对HMX与NPBA微观界面及推进剂宏观性能存在显著影响。

2.2.2 DMA 实验

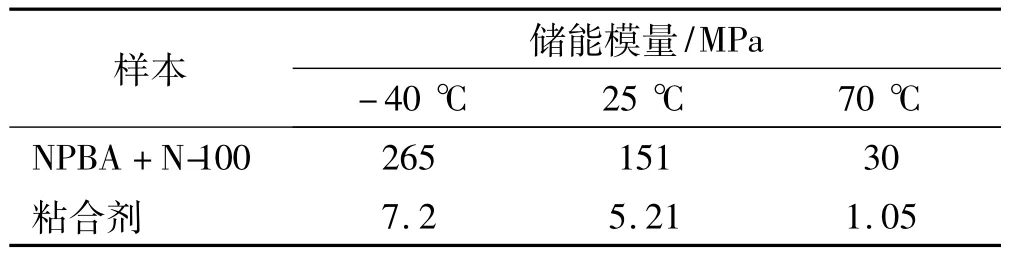

由于NPBA与HMX不发生化学反应,因而假设HMX附近的高模量层主要是由键合剂与固化剂N-100的反应产物组成。此时,NPBA与固化剂反应后的模量应与推进剂中的HMX界面层模量相当;粘合剂相的模量应与相同固化参数下形成的基体胶片模量相当。采用DMA分析方法,对比分析测试了NPBA与N-100的反应物和粘合剂基体(PEG/NG/BTTN及固化剂N-100组成)在不同温度下的储能模量,结果见表2。

表1 胶片宏观力学性能Table 1 Film macro mechanics performance

从表2得出,粘合剂相的动态储能模量在常温下为5.21 MPa,与纳米压痕结果相当;键合剂与固化剂反应产物模量远高于粘合剂与固化剂反应产物的模量。同时,根据高温70℃结果,升温后储能模量迅速下降一个数量级,降温后模量略升;说明高温下HMX周围的界面层模量迅速下降,导致“脱湿”更易发生。拉伸过程中,粘合剂在较小应力作用下即发生拉丝现象,宏观性能表现为低强度高延伸率。低温下高模量层模量进一步提升,远高于粘合剂,因而低温下需较大力,才能将颗粒从基体中脱开。由于基体低温下也变硬,故宏观性能表现为高强度低延伸率。

图5 不同胶片纳米压痕实验结果Fig.5 Nano-impress experiment result of differente films

表2 NPBA与N-100反应物及粘合剂基体在不同温度下的储能模量Table 2 Storage modulus of reagent of NPBA and N-100 and binder at different temperatures

3 结论

(1)推进剂在不同温度下裂纹起裂位置均出现在推进剂和衬层连接处,衬层基体不断拉长与衬层附近推进剂拉长同时存在。随着拉伸进行,界面附近推进剂产生大面积颗粒“脱湿”现象,产生裂纹,且某一处裂纹的扩展会抑制别处裂纹扩展,即裂纹扩展存在相互竞争关系。

(2)当粘接良好时,推进剂/衬层粘接性能的好坏主要取决于推进剂/衬层界面附近推进剂的性能,而推进剂中HMX周围的微观界面结构对推进剂性能影响较大。

(3)当推进剂中含NPBA时,HMX周围存在一高模量界面层,该界面层的模量会随温度升高而迅速降低。随温度降低而升高,从而引起推进剂宏观性能的变化,进而影响推进剂/衬层试件宏观粘接性能。

[1]张开.高分子界面科学[M].北京:中国石化出版社,1997.

[2]Gustavson C,Greenlee T W,Ackley A W.Bonding of composite propellant in cast-in-case rocket motors[J].J.Spacecraft,1966,3(3):413-418.

[3]吴丰军,彭松,池旭辉.NEPE推进剂/衬层粘接界面细观力学性能/结构研究[J].固体火箭技术,2010,33(1):81-85.

[4]吴丰军.NEPE推进剂/衬层粘接界面老化及表征参数研究[D].航天四院,2006.