提高含硼富燃料推进剂在氧弹内燃烧效率的研究①

2012-08-31王英红何长江李葆萱刘林林

王英红,何长江,李葆萱,刘林林

(西北工业大学燃烧、热结构与内流场重点实验室,西安 710072)

0 引言

为适应现代军事技术发展需要,高性能固体火箭冲压发动机应用需求正逐步提高,为富燃料推进剂的研制工作提出了更高要求[1]。由于硼具有较高的质量能量(约58.74 kJ/g)和体积能量(约137.45 kJ/cm3),使含硼富燃料推进剂有望成为未来固体火箭冲压发动机的最佳能源[2]。推进剂热值是评价推进剂能量高低的最直接的参数,但在含硼富燃料推进剂研制过程中,由于所用原料批次不同、存放时间不同、硼粉纯度(以硼元素的含量来表征)不同,在对推进剂热值进行理论计算时很难充分考虑杂质的影响,造成计算结果不能准确表征该配方的真实热值。因此,在含硼富燃料推进剂配方研制中,理论计算仅能作为参考,若要得到较为准确的热值,需要通过实验手段进行测试。

目前,含硼富燃料推进剂热值的测试,通常按照GJB 770A—97测量热值的方法进行[3]。但由于单质硼的熔点和沸点很高(分别为2 347 K和2 823 K),硼在氧弹中的燃烧是异相间燃烧[4-6],燃烧反应的速率较小,导致了含硼富燃料推进剂中的硼难以完全燃烧,从而使推进剂的实测热值低于理论值,无法表征推进剂真实热值。西北工业大学王英红等通过对氧弹内部件的改造,曾使实验测试得到的热值可达到其理论燃烧热值的91.97%[7]。但随着含硼富燃料推进剂能量特性要求及工艺技术水平的提高,推进剂中硼的含量及推进剂燃速也越来越高,使硼粒子在氧弹中的燃烧环境也变得越来越恶劣,最终导致含硼富燃料推进剂在氧弹内不完全燃烧现象加剧。这给含硼富燃料推进剂的热值测试带来了新困难。

本文从含硼富燃料推进剂的燃烧机理出发,通过合理设计坩埚和加入助燃剂,采用改进的测试方法,在减缓含硼富燃料推进剂燃烧过程中硼粒子喷溅的同时,有效提高硼粒子燃烧过程中的环境温度,从而使硼粒子的燃烧效率明显提高;测试了几种工艺较成熟、能量较高的含硼富燃料推进剂的燃烧热值,以证明此热值测试方法的可行性。

1 实验

1.1 含硼富燃料推进剂及助燃剂试样

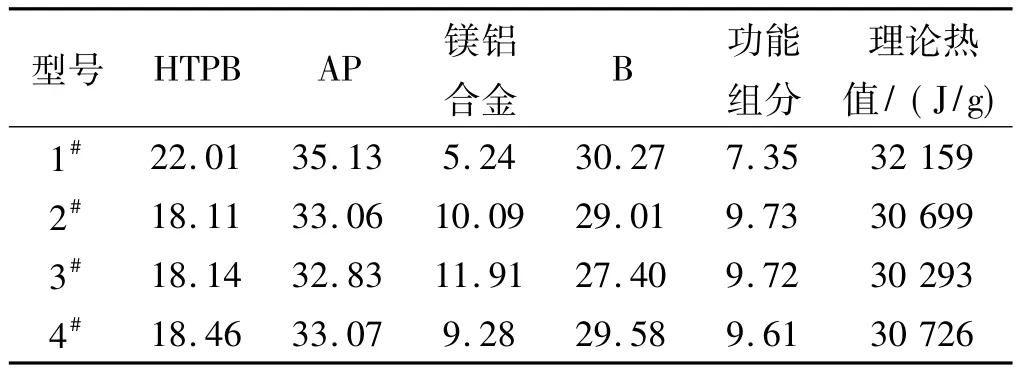

本文选取了4种工艺较成熟且具有代表性的含硼富燃料推进剂进行燃烧热值测试,其配方(质量组分)及理论热值如表1所示。

表1 4种含硼富燃料推进剂配方及理论热值Table 1 Component and theoretical heat value of the four boron based fuel-rich propellant

待选助燃剂有如下3种:自制的ZS助燃剂;以HTPB、AP、MA 等为主要组分的助燃剂;以 HTPB、AP、MA、HMX为主要组分的助燃剂。

1.2 实验仪器及器皿

采用长沙奔特仪器有限公司生产的GR3500型热量计,并进行了适当改进。改进型的GR3500型热量计主要由恒温系统、点火系统、氧弹系统、数据采集处理系统4大部分组成。

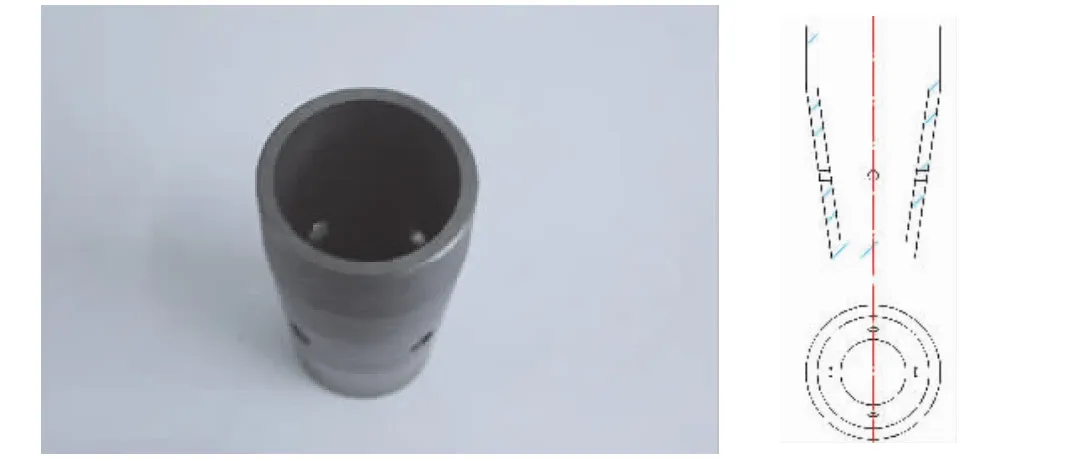

为了营造热值测试中含硼富燃料推进剂良好的燃烧环境,减缓推进剂燃烧生成的气体对固体颗粒的吹拂,保证燃烧中燃料与氧气的接触,设计制作了钨坩埚,如图1所示。

坩埚下半部为梯台状,上半部为柱状,直径略小于氧弹内径,高度略低于氧弹内高度,在距底20 mm侧壁处开4个对称的小孔。坩埚制作的高度和形状主要是为了尽可能减小燃烧过程中固体燃烧物喷溅到氧弹内壁造成熄火,开4个小孔主要的目的是保证氧气与燃烧气体的充分接触。

图1 坩埚Fig.1 Crucible

实验中,通常使用坩埚支架将坩埚架在氧弹内以防止氧弹与坩埚两者直接接触导热。药样放置在坩埚底部,点火燃烧后局部压强会瞬间增大,由流体力学的理论可知,高压气体向低压区域流动,会将坩埚区域内的氧气从顶部压出坩埚,导致固体燃烧颗粒因氧氛围的缺失而终止反应,而在侧壁开孔会缓解压差,减缓坩埚内氧气流出的速率,同时从侧孔吹溅出的固体颗粒因氧气参与燃烧加剧。

1.3 燃烧热值测试

1.3.1 助燃剂的选取

含硼富燃料推进剂热值测试中助燃剂的选取原则是:(1)具有较高的能量特性,以提高硼粒子的燃烧初温,使硼粒子迅速进入完全燃烧的状态;(2)燃速低,保证硼粒子在燃烧过程中始终有较高的温度环境;(3)组分简单、容易完全燃烧、产物的腐蚀性较小,这对实验结果的准确性与稳定性相当重要;(4)与推进剂相容性较好。

基于上述原则,并参考王英红等使用助燃方式测试硼粉热值的方法[7],选取1#推进剂进行了助燃剂选取及其与助燃剂掺混方式确定等工作。

1.3.2 测试方案优化

助燃剂确定后,为进一步验证实验方法,选取2#含硼富燃料推进剂进行系统测试实验条件的确定,并通过实验研究了助燃剂与推进剂的混合方式、混合比对燃烧热值测试结果的影响,以便得到优化的实验方案。

1.3.3 含硼富燃料推进剂燃烧热值测试

利用优化实验方案测试1#~4#含硼富燃料推进剂的燃烧热值。

将采集到的温度信息采用精确度高的冷却校正原理进行处理,计算最终得到含硼富燃料推进剂热值。每个试样至少进行5次重复实验,在误差允许范围内(小于1%)取平均值作为含硼富燃料推进剂试样的实验热值。

2 结果与讨论

2.1 助燃剂的选取

2.1.1 自制ZS药加镁粉与含硼富燃料推进剂片状混合

自制ZS粉末用有机溶剂溶解后加入纯度为99.9%镁粉(粒径25 μm)充分混合,经过压制和烘干制作成不同质量比(ZS与镁粉)、不同厚度的药片(长5 mm/宽5 mm/高按实验要求),将1#推进剂切片(长5 mm/宽5 mm/高0.5 mm),混合助燃剂与推进剂,分别调节片状助燃剂厚度和质量来控制助燃时间和助燃提供的热量。这种方法测试出最理想状态下1#含硼富燃料推进剂热值为26 060 J/g,仅比无助燃测试结果(24 784 J/g)高出1 276 J/g,提高幅度不理想。观察实验后氧弹壁有粒状物粘连且表面有少量黑色物质,硼粒子在坩埚内结团严重。可能的原因是助燃剂生成气体将正在燃烧的部分硼和HTPB燃烧的部分含碳高分子中间产物“吹拂”到氧弹壁上,因氧弹壁与内桶热交换剧烈,温度迅速下降,硼表面氧化层加厚,氧化硼液化结团,固化粘连。这部分硼同高分子碳化物一起熄火,造成含硼富燃料推进剂不完全燃烧。

2.1.2 HTPB、AP、MA 等为主要组分的助燃剂

为了保证助燃剂燃速较低,在HTPB、AP和MA中加入草酸铵。将HTPB、AP、MA、草酸铵和功能组分混合搅拌真空浇注成推进剂小方坯。使用热值测试系统对助燃剂热值进行测试,结果为18 132 J/g,而其理论热值为17 050.4 J/g,实验测试热值高于理论热值。实验后发现氧弹内壁上有少量的红褐色和深绿色液滴。经过化学测试红褐色液滴是 FeCl3,深绿色液滴是FeCl2,且氧弹内残留的液体呈酸性。因此,可认为是AP分解后生成的HCl气体和产物水结合后与氧弹壁的铁进行了反应生成了FeCl2,而在与氧气接触后又缓慢地生成了部分FeCl3。Fe参与了反应必然导致测试热值大于理论热值,这是所不希望发生的,故这种助燃剂难以应用。

2.1.3 HTPB、AP、MA、HMX 为主要组分的助燃剂制作及与推进剂片状混合

因为1.2节中助燃剂燃烧产生的HCl对氧弹造成了腐蚀,导致助燃剂热值测试数据失真,所以考虑将部分AP用HMX(具有较高能量)置换。将 HTPB、AP、MA、HMX、草酸铵和功能组分混合,制成小方坯,并测试其热值。实验结果表明助燃剂热值测试与理论值吻合的很好,可认为助燃剂在充氧条件下完全燃烧,实验后没有出现对氧弹腐蚀的现象。按照2.1.1节中试样的尺寸制作试样,将该助燃剂与1#含硼富燃料推进剂片状混合,测得1#含硼富燃料推进剂热值为27 154 J/g。实验后,坩埚内产物结团现象仍然比较严重,说明含硼富燃料推进剂在助燃剂伴随下仍然不能完全燃烧。测试热值仍与理论值相差较大,故此方法需进一步改进。

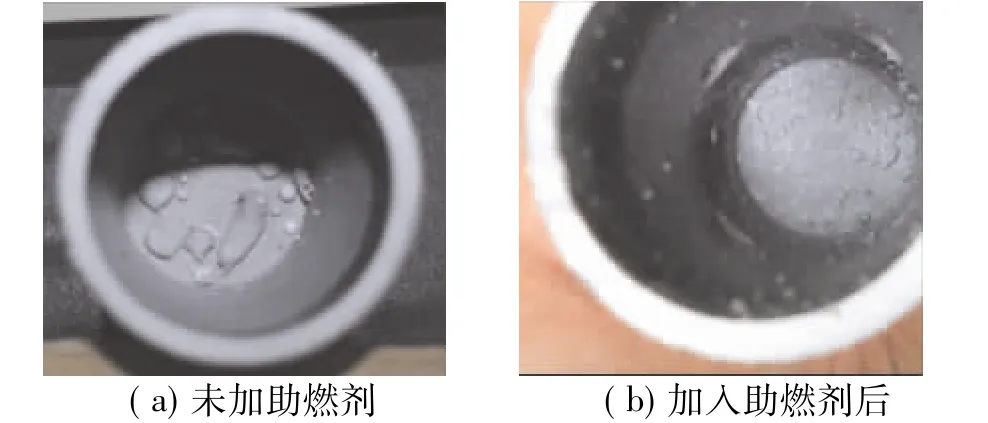

2.1.4 自制ZS与推进剂紧密混合

分析以上3种热值测试方法,认为助燃剂与测试药之间的结合紧密程度是助燃剂助燃效果能否有效发挥的关健,因此考虑降低含硼富燃料推进剂试样的粒度。由于含硼富燃料推进剂具有较强的粘弹性,在对其进行加工时无法有效将其粉碎,只能将其制作成20目大小的小颗粒。将自制ZS推进剂粉末用有机溶剂溶解后加入20目大小含硼富燃料推进剂颗粒混合搅拌,经过一系列的工艺制成片状试样(长2 cm/宽2 cm/高1 mm),试样进行热值测试表明,1#含硼富燃料推进剂的热值为31 601 J/g,达到理论值的98.3%,进行5次平行实验极差仅为78,相对误差为0.25%,数据比较可靠,方法可行。通过图2可清晰看出,使用该方法测试热值时含硼富燃料推进剂燃烧后结团明显改善,燃烧比较“洁净”。综上所述,确定ZS助燃药粉末作为含硼富燃料推进剂燃烧热值测试实验的助燃剂。

2.2 测试方案优化

2.2.1 系统测试实验条件的确定

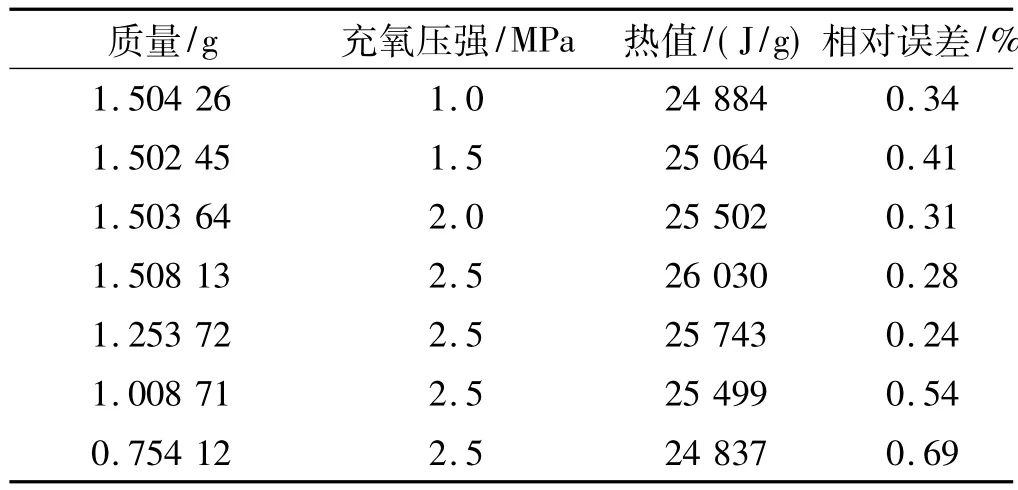

为了确定氧弹中含硼富燃料推进剂的质量和氧气压强对实验结果的影响,在不同充氧压强下,测试不同质量的2#推进剂的燃烧热值。每种条件下热值测试至少做5次重复实验,5次数据在误差允许的范围内(小于1%)取平均值,结果如表2所示。

由表2可知,在试样质量不变的条件下充氧压强越大,含硼富燃料推进剂热值测试数据越大。这是因为充氧压强的增大增加了推进剂氧气的接触机率,使燃烧更加剧烈,且充氧压强的增大会缩短硼粒子的燃烧时间。但充氧压强过高会造成反应瞬间压强的升高超过氧弹所能承受的压强造成氧弹的损坏甚至会发生危险,所以含硼富燃料推进剂热值测试中将氧气压强确定在2.5 MPa下比较合理。

图2 含硼富燃料推进剂燃烧残渣Fig.2 Solid combustion product of boron based fuel-rich propellant

表2 无助燃剂的2#推进剂在不同充氧压强变化条件下热值测试值Table 2 Test heat values of 2#propellant with constant of quality of sample and pressure of the oxygen bomb

在2.5 MPa充氧压强条件下,试样的质量越大,测试效果越好,表明测试药燃烧的越充分,这主要是硼和镁铝金属粒子之间有“协同”燃烧的特点,燃烧氛围得到改善,但是一旦试样质量过大,会造成氧弹内瞬间的聚集热量较大,造成密封圈烧蚀漏气而发生危险。在实际操作过程中根据推进剂的理论热值结合内桶升温不超过2.8℃的安全热容计算出大概的试样质量。

2.2.2 助燃剂与推进剂的混合方式对燃烧热值测试的影响

设计了ZS助燃剂与2#含硼推进剂(混合比均为4∶1)的4种混合方式。

(1)A种混合方式:ZS助燃剂加工成药条(约为2 cm×2 cm×5 cm),2#含硼推进剂加工成药条(约为1 cm×1 cm×5 cm),用点火丝将两者捆绑点燃进行实验。

(2)B种混合方式:ZS助燃剂加工成厚度为5 mm,半径为了2 cm的圆片,2#含硼推进剂切成块(1 cm×1 cm×1 cm),助燃剂放底部,2#含硼推进剂置于助燃剂上层,用棉线点燃进行实验测试。

(3)C种混合方式:ZS助燃剂加工成粉沫(40~60目),2#含硼推进剂加工成20目,简单混合后置于坩埚内,用棉线点燃进行实验测试。

(4)D种混合方式:含硼推进剂加工成20目颗粒,自制ZS助燃药粉末用有机溶剂溶解,混合后充分搅拌,使用碾压和烘干等手段挥发出有机溶剂,试样切片(长2 cm/宽2 cm/高1 mm)后进一步抽真空烘干。为确保有机溶剂完全挥发,将制作好的片状试样放入水分分析仪中分析,水含量小于0.05%表明有机溶剂完全挥发,制得合格试样置于坩埚内用棉线点燃进行实验测试。

为了保证实验结果的可比性,均保持其他实验条件不变。A~D 4种混合方式的2#含硼富燃料推进剂燃烧热测试值依次为 26 120、26 274、26 549、27 145 J/g。可见,助燃剂与含硼推进剂的混合方式从A~D逐渐提高,从燃烧角度分析,在体系不绝热的条件下,物理尺寸的大小决定燃烧持续时间的长短。希望助燃剂能够伴随着含硼推进剂燃烧的全过程,但硼的燃烧特性决定了推进剂燃烧时间相对较长,导致助燃剂与含硼推进剂的简单混合不能充分发挥助燃剂的伴随过程。

从实验结果可清楚地看到,含硼推进剂与助燃剂混合充分程度和接触紧密程度是影响含硼推进剂在氧弹内燃烧效率的主要因素之一。方法D是理想的方案。

2.2.3 助燃剂与推进剂混合比例的不同对燃烧热值测试的影响

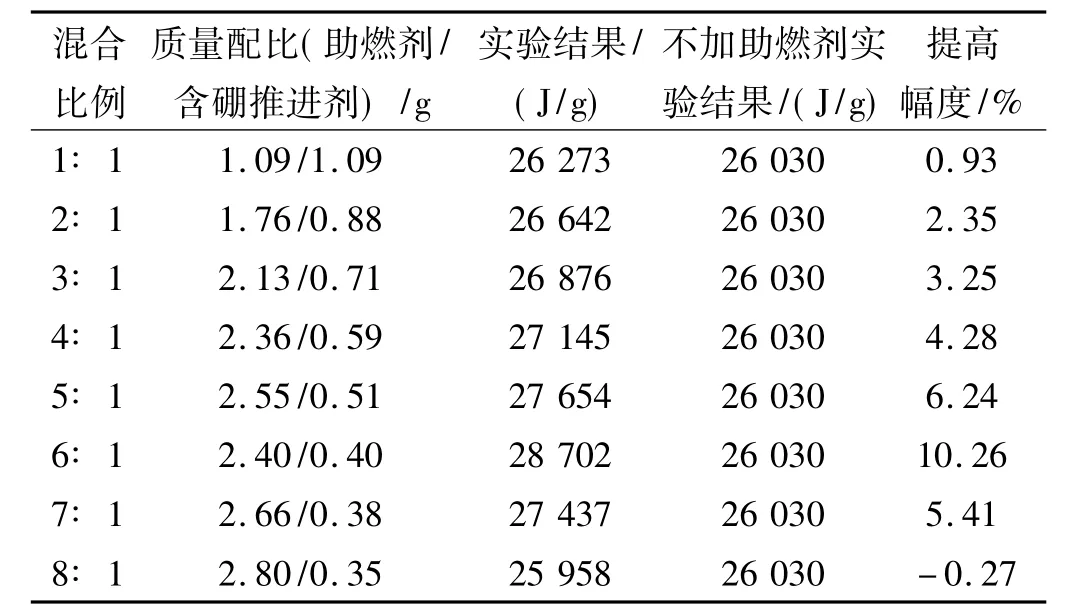

使用ZS助燃剂的2#含硼推进剂的热值测试结果如表3所示。

表3 使用ZS助燃剂的2#含硼推进剂热值测试结果Table 3 Test heat values of 2#boron based fuel-rich propellant with ZS combustion accelerator

分析表3可知,助燃剂与含硼富燃料推进剂的质量比过小时,助燃剂不能提供足够的热量来维持含硼富燃料推进剂中硼粒子完全燃烧,导致含硼富燃料推进剂的主要能量组分硼粒子燃烧不完全。助燃剂与含硼富燃料推进剂的质量比过大时,助燃剂虽然能够提供足够热量保持推进剂良好的燃烧氛围,但助燃剂在燃烧过程中气体生成速度加大,强化了推进剂固体粒子的“吹拂”,使部分没有燃烧完全的颗粒喷溅到氧弹内壁,因温度急剧下降而熄火,造成不完全燃烧。

通过表3还可看出,ZS助燃剂与2#含硼富燃料推进剂质量比为1∶1的情况,只比没有助燃条件下热值测试结果提高了0.93%,助燃效果不明显。随着助燃剂与推进剂质量比逐步提高,助燃剂作用明显提高。当质量比达到6∶1时,助燃效果达到理想状态,提高幅度达到10.26%,说明助燃剂在含硼富燃料推进剂全程燃烧过程中起到了很好的助燃作用,并且助燃剂气体生成速度也很适中,绝大多数硼粒子在没有被“吹拂”到氧弹内壁时已经燃烧完全。当质量比继续增大时,助燃剂的助燃效果又有所下降,这是因为助燃剂的气体生成速度过大,导致气体吹拂含硼富燃料推进剂颗粒作用加剧。当质量比达到8∶1时,提高幅度变为-0.27%,说明助燃剂在含硼富燃料推进剂热值测试中不但没有起到助燃作用,反而恶化了推进剂自身燃烧氛围。

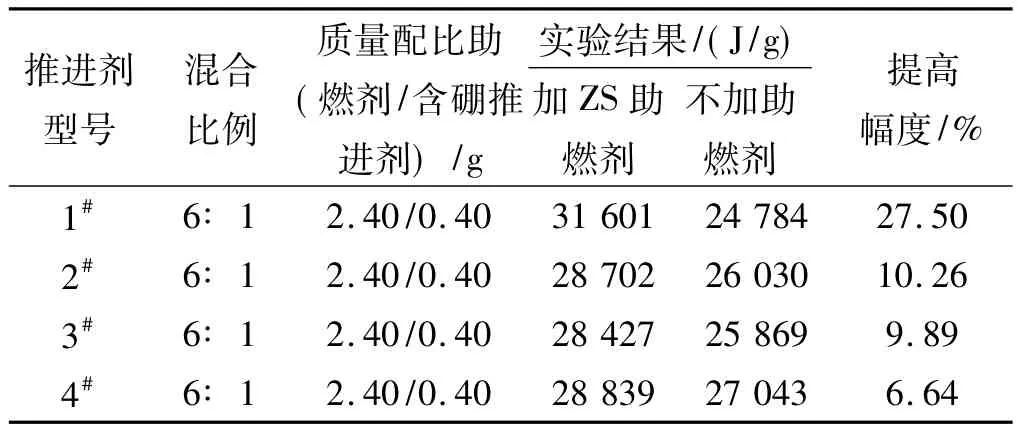

2.3 使用优化实验方案测试4种含硼富燃料推进剂燃烧热值

表4列出了使用优化实验方案测试的4种含硼富燃料推进剂的燃烧热值,同时还给出了无助燃剂的含硼推进剂燃烧热测试值。

表4 使用优化实验方案测试含硼推进剂热值结果Table 4 Tested heat values of boron based fuel-rich propellant with the improved method

由表4可见,无助燃剂的含硼推进剂燃烧热测试值与理论值(表1)相差较大,燃烧热值测试结果Q4>Q2>Q3>Q1,而且燃烧残渣结块比较明显。1#推进剂含硼量较高,在团聚和包覆工艺上与2#、3#及4#有较大差别,表明含硼推进剂因制作工艺不同对燃烧效率影响很大,理论热值最高的1#反而燃烧的最不充分。

使用优化实验方案时,1#~4#含硼富燃料推进剂热值的测试结果为Q1>Q4>Q2>Q3,表明优化实验方案后助燃剂很好地伴随含硼推进剂燃烧的全过程,实验结果比较接近理论燃烧热值。这4种含硼富燃料推进剂在优化实验条件下燃烧比较充分,也说明使用优化后的实验方法对测试含硼推进剂的燃烧热具有普遍应用性。

3 结论

(1)通过选取合适的助燃剂(自制ZS)、助燃方式并结合坩埚设计,使含硼推进剂的燃烧热测试值达到理论燃烧热值的94.5%以上,解决了含硼推进剂在氧弹内燃烧效率较低且无法表征其实际热值的问题。

(2)助燃剂与含硼富燃料推进剂接触的紧密程度对助燃效果的发挥有较大的影响。接触越紧密,推进剂燃烧效率越高。

(3)助燃剂与推进剂混合比例应适中。比例太小,作用发挥不明显;比例太大,气体生成速度加剧了固体颗粒的吹拂反而影响了硼粒子的完全燃烧。

(4)在本研究中,自制ZS是最适合的助燃剂,合理的充氧压强是2.5 MPa,最佳的助燃剂与推进剂的质量比为6∶1,相应的最优混合方式为溶剂密实法。

[1]Besser H L.Overview of boron ducted rocket development during the last two decades[C]//Combustion of Boronbased Solid Propellant and Solid Fuels.1993.

[2]李葆萱,王克秀.固体推进剂性能[M].西北工业大学出版社,1990.

[3]张勤林,王英红,李葆萱,等.提高硼粉在氧弹中燃烧效率的研究[J].固体火箭技术,2011,34,(2):220-224.

[4]王英红,李葆萱,李进贤,等.含硼富燃料推进剂燃烧机理研究[J].推进技术,2005,26(2):179-183.

[5]陈超,王英红,潘匡志,等.硼粉热特性研究[J].固体火箭技术,2009,32(6):663-666.

[6]Zhou W,Yetter R A,Dryer F,et al.Multi-phase model for ignition and combustion of boron particles[J].Combustion and Flame,1999,117(1-2):227-243.

[7]王英红,邓永锋,张晓宏,等.含硼富燃料推进剂燃烧热测试装置的改进[J].推进技术,2008,29,(1):111-113.