水冲压发动机进水管路系统设计与分析①

2012-08-31林明东张为华麻震宇

林明东,胡 凡,张为华,麻震宇

(国防科学技术大学航天与材料工程学院,长沙 410073)

0 引言

采用高金属含量固体燃料的水冲压发动机属于喷气式推进系统,具有能量密度大、结构简单、可靠性高等优点,是超空泡航行体的理想动力[1-3]。近年来,水冲压发动机的研究取得了显著进展,在其能量特性、燃烧机理、发动机构型设计等方面,进行了大量的理论与试验研究,取得了大量有意义的成果。然而,在冲压进水管路系统的研究尚十分缺乏[4-6]。

超空泡航行体在航行过程中,需由头部空化器摄水,经管路流动后注入燃烧室。因此,进水管路系设计将直接关系到发动机的工作性能,是水冲压发动机进行系统集成并走向实用化所亟需解决的关键技术。对于航速100 m/s左右的超空泡航行体而言,管路系统的进水口总压局限于一定范围,为满足发动机水下工作要求,应尽可能提高燃烧室压强,这使得进水管路系统的压降指标设计区间十分有限。缪万波等最早对进水管路的压降损失特征与流量系数进行了理论分析与数值仿真,得到了管路压降与来流总压及发动机燃烧室压强的定性关系,为水冲压发动机工作参数设计提供了依据[7]。

本文建立了超高速鱼雷冲压进水管路系统的设计方法与流程。考虑水冲压发动机进水方案特点,建立两级进水管路系统模型;基于水冲压发动机热力计算方法,建立水冲压发动机进水流量模型;基于试验抽样方法,对不同管路系统的压降特性进行对比分析。研究结论对进水管路系统设计具有重要参考意义。

1 设计方法与流程

进水管路系统是以水冲压发动机为动力的超空泡航行体的重要组成部分,其作用是在水下高速运动条件下,将雷体外部的水引入到水冲压发动机燃烧室,为高金属含量固体燃料的燃烧提供氧化剂。因此,其设计约束主要包括3方面:

(1)进水流量约束。为水冲压发动机提供准确稳定的进水是进水管路设计的最根本、最直接的目的。因此,必须根据超空泡航行指标与水冲压发动机的相应工况,确定发动机进水量,并以此作为进水管路系统设计的流量指标下限。

(2)外形尺寸与布局约束。进水管路系统必须根据超空泡航行体摄水状态及水冲压发动机进水要求合理确定管路构型。由于管路系统布置于超空泡航行体内部,其整体构型与相关尺寸还须满足航行体外形及内部分系统尺寸与布局的约束。

(3)管路压降约束。在管路流量达到水冲压发动机的工作要求时,进水管路系统的总压降必须小于航行体外部的来流总压及发动机进水水流的总压之差。

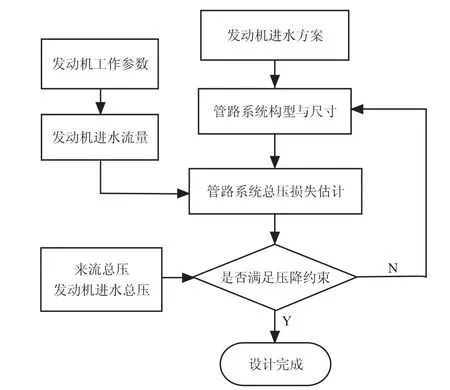

综上所述,水冲压发动机进水管路系统设计需考虑水冲压发动机的进水需求,根据航行体总体及分系统的尺寸与布局来确定管路系统的构型与尺寸,形成能满足管路进水压降指标的系统方案。其设计流程如图1所示。

图1 进水管路系统设计流程Fig.1 Designing flow chart of the water injection tube system

2 管路构型与流动过程分析

2.1 管路系统构型

根据水下超空泡航行的流场特征可知,超空泡航行体仅有头部空化器是稳定沾湿面。因此,在空化器中央开孔进水是保证鱼雷从外界稳定摄水的理想方式;水冲压发动机的进水过程应尽可能均匀地将水从燃烧室周围的注水孔沿径向注入。因此,进水管路系统应工作于“一进多出”状态,其构型宜采用主分支两级管路设计,见图2。

图2 超空泡航行体冲压进水管路基本结构Fig.2 Structure of water injection tube system of supercavitating vehicle

冲压管路系统大致可划分为3大部分:

(1)主进水管路。主进水管路是指从空化器头部进水口至管路形成分支结构之前的单路管路部分,可视为均匀直管。

(2)流量控制系统。水冲压发动机对工作过程中的进水总量与2次进水的分配策略有相应要求。因此,需对各条管路的流量进行控制。

(3)分支进水管路。分支进水管路从发动机壳体外部沿直线绕行至雾化喷嘴处,在流动方向发生变化时引入相应弯头。为了简单起见,本文假设所有分支管路流量相等,节点处仅考虑直角弯管情形。

假设整个管路系统为轴对称结构,将流量控制系统抽象为管路分支节点,确定该类型进水管路系统方案时,需定义管路尺寸及任一分支管路相应弯头节点在轴对称面内的位置,具体驱动参数如表1所示。

表1 进水管路系统驱动参数Table 1 Parameters of water injection tube systems

2.2 管流总压损失

水流在管路流动过程的总压损失。进水管路内水流的压降与能量损失与管路长度及管内流速成正比。理论上,进水管路尺寸越大越好,从而能降低管内流速和能量损失,然而受航行体尺寸布局限制,管路系统所占据的空间应尽可能小,同时减少对其他系统如控制系统、有效载荷等的布局干扰。

管路流动的压降损失计算主要分为沿程损失与局部损失。均匀圆管流动的沿程损失计算式为[8]

式中 l为管路长度;d为管路直径;λ为压降系数;Q为管内流动的动压。

局部压降损失计算式为

式中 ζ为局部压降系数,与局部管路构型有关。

本文管路系统构型中形成局部损失的因素主要包括冲压进水入口截面突变、两级管路分流变径、流量控制阀门、分支管路弯头,相关压降系数可通过查阅相关手册获取。

3 发动机进水量模型

水冲压发动机通过引入航行体外部的水与燃料中的镁、铝等活泼金属反应释放能量,产生相应的推力。因此,对于采用不同金属含量的固体燃料的水冲压发动机,其工作过程中的进水量要求可能存在差异。

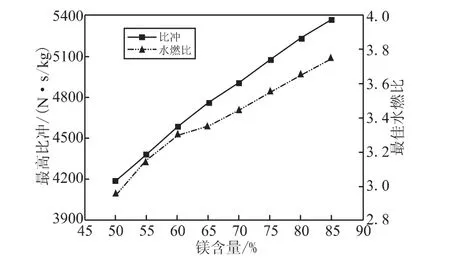

水燃比(Water/Fuel Ratio)是水冲压发动机的重要工作参数,对发动机性能有显著影响。当发动机进水量偏少时,由于水反应金属未能完全反应,限制了燃料的能量释放;当进水量过大时,则存在由于过量水的蒸发吸热,使发动机的做工效率下降。定义水冲压发动机最佳水燃比是在给定推进剂组成和发动机工况情况下,使发动机理论比冲达到最大时所对应的水燃比,该数值可通过发动机理论性能热力计算获得[9]。图3给出了镁金属含量50%时水冲压发动机在不同水燃比情况下的理论比冲。在给定发动机工况条件下,根据该结果即可得到水冲压发动机的理论最高比冲及对应的最佳水燃比。

图3 镁基金属燃料比冲随水燃比变化Fig.3 Theoratical specific of Mg based fuel versus different water/fuel ratio

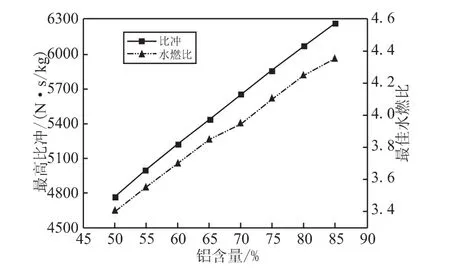

燃料金属含量不同的情况下所对应的发动机最佳水燃比存在差异。假设燃烧室压强为2 MPa,喷管背压为0.1 MPa,基于HTPB/AP配方体系的不同金属含量固体燃料水冲压发动机的理论最高比冲及相应最佳水燃比如图4与图5所示。由图中结果可知,水冲压发动机比冲随镁、铝等水反应金属含量增加而显著增加,基本上保持线性增长趋势。当镁含量达到70%时,发动机比冲可达到4 900 N·s/kg以上,同等情况下铝基燃料理论最佳比冲可达5 700 N·s/kg。为使发动机达到最高比冲,相应进水量即水燃比也随金属含量增加而增加。其中,镁基燃料水燃比约为2.9~3.8,铝基燃料水燃比范围约为 3.4 ~4.4。因此,在消耗相同质量固体燃料的情况下,铝基燃料水冲压发动机需要的进水量大于镁基燃料水冲压发动机。

图4 镁基燃料最高比冲与最佳水燃比Fig.4 Theoratical specific impulse of Mg based fuel and the optimal water/fuel ratio

图5 铝基燃料最高比冲与最佳水燃比Fig.5 Theoratical specific of Mg based fuel and the optimal water/fuel ratio

由于水冲压发动机工作过程中所需的进水量随燃料金属类型与含量的差异而变化,对于与之配套的冲压进水管路而言,增加了分析与设计的复杂性。考虑到超空泡航行体总体设计阶段通常需明确相应的推力指标,可设法建立水冲压发动机推力与进水量需求之间的联系,从而简化设计过程。

定义水比冲Isp_w为水冲压发动机在理论最优状态下工作时,单位质量的水经过燃烧室的化学反应及膨胀做功过程后,使发动机产生的推力。鉴于水比冲与燃料比冲的关系,其数值大小的计算式为

其量纲为比冲量纲N·s/kg。相应所需进水流量为

式中 P为水冲压发动机的设计推力。

针对不同金属含量燃料配方的镁基与铝基燃料的水冲压发动机,其相应水比冲如图6所示。

图6 不同金属燃料水冲压发动机的水比冲Fig.6 Water specific impulse of water ramjet with different metal fuels

综合图4与图5分析,随燃料中金属含量的升高,镁基与铝基金属燃料的理论最佳水燃比与比冲的基本上保持同步增长,水比冲在金属含量较高时趋于一致,且水比冲随金属含量高低变化十分平缓。其原因可能是由于水蒸汽是水冲压发动机的主要工质,从做功角度分析,其膨胀做功所形成的推力大小与工质多少成正比。因此,可近似认为水冲压发动机在最佳工作状态下的水比冲为常数:

对于采用水冲压发动机的超高速鱼雷而言,可通过合理设计发动机的构型等参数,使其工作状态逼近理论最优。因此,只需明确其动力系统的推力指标要求,便可估计其所需的进水量,大大简化了总体设计阶段发动机进水量分析过程,这同时也意味着理论最优冲压进水量对不同水反应金属燃料具有普适性。需要说明的是由于发动机热力计算方法基于燃料的质量与能量守恒方程,因此其所得的最高比冲为理论最优。水冲压发动机在实际工作过程中,由于燃烧效率及能量损失等因素,实际性能将稍低于理论值,实际水燃比也必将低于理论最优值。因此,将最佳水燃比作为进水管路设计过程中的进水量指标,可保证发动机工作需求。若出现过量进水,则可方便地通过阀门等管路部件加以控制,从而保证充分发挥水冲压发动机高性能的前提下,简化进水管路设计流程。

4 算例与结果分析

4.1 算例管路系统参数

本节建立大口径超空泡航行体相关尺寸进水管路分析算例,分析进水管路的关键参数与流动特性。基于推阻平衡考虑,假设超空泡航行体阻力系数水平为0.035,对于口径533 mm、速度100 m/s的超空泡航行体,所需推力约为[10]

根据上节进水量模型分析可知,相应的水冲压发动机进水流量为

进水管路系统驱动参数分别设为X1=3 000 mm,Y1=250 mm,Xw=6 750 mm。沿任一分支管路流动需经3个90°弯头,管路粗糙度设为0.01 mm。

基于图2的管路系统结构说明,主进水管的粗细受限于头部空化器尺寸,而分支管路由于采用沿水冲压发动机外部绕行方案,结合航行体尺寸要求,其直径应越小越好,否则将严重影响发动机的装填容积。因此,对于进水管路系统的相关尺寸参数存在一定的设定区间,本文结合工程经验设定主进水管直径选择范围{30,40,50}mm,分支管路直径{10,15,20}mm,分支管路数可选范围为{2,4,8}路。为分析进水管路系统的压降变化,根据试验设计方法,采用拉丁超立方抽样选取上述3个参数组成6种管路系统方案,具体参数如表2所示。

表2 不同进水管路系统尺寸参数Table 2 Parameters for the different water injection tube systems

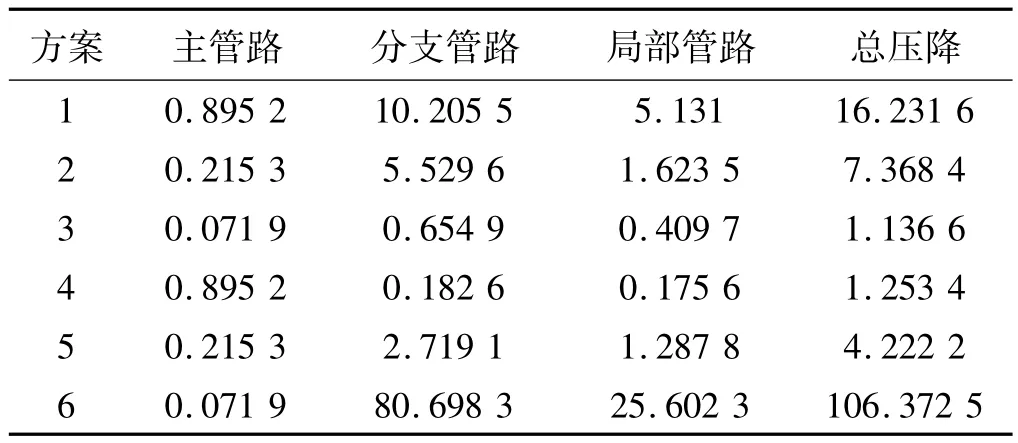

4.2 压降损失结果比较

为满足发动机进水流量要求,不同管路系统方案所产生的压降有显著差异。表3给出了对应的沿程与局部压降数值。主管路压降损失与其管路尺寸成反比,当管路直径从30 mm增大至50 mm时,主管路压降减少约90%。分支管路的总压损失与其尺寸及管路数量有关。方案4中,管路直径与数量均取极大值,相应的分支管路压降最低,与之对比方案6的分支管路压降成百倍增长。综合分析,当管路直径增大、管路数增加时,相应总截面积增大,管路损失下降;相反,当分支管路尺寸较小,且数目较少时,其总压损失迅速增大。因此,主、分支管路的压降损失均与其相应总通流截面成反比,通流截面越大,则管内流速越低,压降越小,反之亦然。局部管路压降受分支管路参数影响显著,其原因是本文所设置的部件大多集中于分支管路。总体而言,管路系统的总压损失主要由分支管路与局部管件造成。在其设计中,应尽量减少引起压降的管路部件,同时尽可能增大分支管路的通流总截面。

表3 不同管路系统的总压损失Table 3 Pressure loss of different tube systems MPa

对于水下10 m航速约100 m/s左右的超空泡航行,来流总压约为5.2 MPa。根据现有的水冲压发动机试验与理论研究成果[11],假设水冲压发动机燃烧室作为管路系统末端其工作压强约2 MPa,喷嘴压降约0.6 MPa,进水雾化射流的动压约0.8 MPa;考虑到进水管路系统还包括阀门等控制部件,管路接头等位置可能存在粗糙面等形成额外总压损失的因素,假设此类损失为0.5 MPa,则进水管路系统的总压损失幅度正常情况下不应超过1.3 MPa,否则发动机将无法正常进水燃烧。结合表3中的计算结果,仅有方案3和方案4的总压损失估计值可初步满足要求,而其他方案的总压损失均远超过上限。

综上分析可知,管路设计应遵循如下准则:

(1)管路系统在满足超空泡航行体内部布局的前提下,尽可能减少绕行;

(2)增大主进水管与分支管路相应的总通流截面,降低管内流速与动压;

(3)阀门等控制部件应尽量处于最大通流状态,减少额外总压损失。

5 结论

(1)对水冲压发动机进水管路系统进行了建模与分析,建立了其设计方法与流程。基于热力计算方法,分析了镁基、铝基燃料水冲压发动机进水量需求。结果表明,水冲压发动机理论最佳进水量仅与其推力相关,燃料类型及金属含量高低影响较小。

(2)根据水冲压发动机与超空泡航行体的布局特点,建立了两级进水管路系统模型。采用工程流体力学方法,对不同尺寸与构型的进水管路系统总压损失进行了分析。结果表明,总压损失与主、分支管路通流截面成反比。管路系统设计在满足布局要求的前提下,应尽可能增大分支管路的尺寸与数量。

[1]Stinebring D R,Cook R B,Dzielski J E,et al.High-Speed Supercavitating Vehicles:AIAA Guidance,Navigation,and Control Conference and Exhibit[M].Keystone,Colorado,USA:2006.

[2]李芳,张为华,张炜,等.水反应金属燃料能量特性分析[J].固体火箭技术,2005,28(4).

[3]赵卫兵,史小锋,伊寅,等.水反应金属燃料在超高速鱼雷推进系统中的应用[J].火炸药学报,2006,29(5).

[4]Yang Y,He M.Theoretical investigation on water/metal fuel ramjet motor2thermodynamic cycle and thermodynamic calculation[J].Journal of Aerospace Power.2010,25(5):1129-1139.

[5]周星,张炜,李是良.镁粉的高温水反应特性研究[J].固体火箭技术,2009,32(3):302-305.

[6]罗凯,党建军,王育才,等.金属/水反应水冲压发动机系统性能估算[J].推进技术,2004,25(6).

[7]缪万波,夏智勋,郭健,等.金属/水反应冲压发动机理论性能计算与分析[J].推进技术,2005,26(6).

[8]陈卓如,金朝铭,王洪杰,等.工程流体力学[M].北京:高等教育出版社,2004.

[9]胡凡.镁基燃料水冲压发动机理论分析与试验研究[D].国防科技大学,2008.

[10]张宇文.空化理论与应用[M].西安:西北工业大学出版社,2007.

[11]黄利亚.镁基水冲压发动机内部燃烧过程与燃烧组织方法研究[D].国防科技大学,2010.