基于测试数据的潜油电泵叶轮失效分析方法

2012-08-29辛福义

辛福义

(中国石油辽河油田公司,辽宁 盘锦 124010)

潜油离心泵是多级离心泵,其结构主要由多级离心叶轮、导壳、泵轴、泵壳体和上下接对组成。当电机轴带动叶轮高速旋转时,液体在离心力的作用下,通过导轮的导流,从叶轮中心沿叶片间的流道流向下一级叶轮,依次流过所有的叶轮和导轮,使液体压能逐级增加,最终获得一定的扬程将井液举升至地面。因此叶轮和导轮性能的优劣,直接决定和影响潜油电动离心泵抽液的功效。由于井下工作环境较复杂、潜油离心泵特殊的机械结构和工作状态,使叶导轮失效的发生具有一定的规律性,为此,本文将在常规金属失效件分析的理论和方法基础上, 应用可靠性分析理论和方法对叶导轮的失效形式进行探讨。

我单位的叶导轮实验台是用于检测潜油离心泵叶轮使用性能的设备。通过电动机带动叶轮旋转,以水为介质,采集叶轮的主要工作参数,以确定叶轮并结合失效件的形貌分析工作性能。对转速、转矩、功率、流量、温度、压力这些参数进行监控和记录,通过计算绘制出流量—扬程/功率/泵效曲线。实验台能够使工作人员进一步的了解和掌握所用各种叶轮的工作性能,并对现有设备进行改进,以提高整套离心泵组装质量和效率。

1 叶导轮失效分析基本步骤

(1)失效因素分析:对潜油电泵叶导轮设计、制造、使用条件和失效状况等因素进行调查,特别对叶导轮失效产生重要影响的几何尺寸、加工工艺、连接方式、工作状态等参数进行深入分析。

(2)失效因素统计:在完善失效因素分析的基础上,制定叶导轮失效影响统计原则、编制失效件统计表。影响叶导轮失效的参数包括:机械性能参数,包括抗拉强度、疲劳强度、硬度、韧性等指标的统计;金相组织,包括基体组织、石墨形态、石长、夹杂相情况;几何参数,包括叶轮、导壳的主要部分尺寸与公差;铸造工艺与质量包括缩孔、疏松、偏析、气泡等;表面形貌,包括裂纹与划痕、折叠、斑疤、表面硬度、表面粗糙度等;及装配工艺与精度包括装配方法配合精度等。

(3)失效规律分析,根据叶导轮和统计数据分析, 得到一系列图表和技术指标, , 从而完成叶导轮的失效模式和失效机理分析工作, 并提出一些改进和控制措施。

2 失效分析理论

叶导轮的失效分析根据失效因素的不同可分为以下三种:

2.1 非参数化分析

针对叶导轮失效模式、工作寿命、油品成分、机械性能和金相组织等因素,由于这些因素属非参数因素,所以只根据时间对其进行数据统计处理。分析是有限的数据集(而不是预测的数据值的范围之外)和时间(而不是多个解释变量)比较失效曲线的因素之一包括失败次数的可靠性估计。常见的一种非参数的分析是Kaplan Meier 生命周期统计(KM)。

ti是“失效”发生的时间。di是在时间ti时发生失效的次数。上下置信区间,可以计算出使用统计软件的KM曲线。一个置信区间的计算是+/-2个标准差的KM估计。

叶导轮的主要失效模式是磨损, 占整个失效件的95%以上,主要发生在叶导轮轮毂与轴之间、叶轮下裙部与导壳配合处。

2.2 半参数化分析

半参数分析比非参数方法更加深入。通过权限考查一组数据估算失效曲线,基于多种因素或关联变量进行回归分析,判断某一给定因素对失效曲线的贡献值。

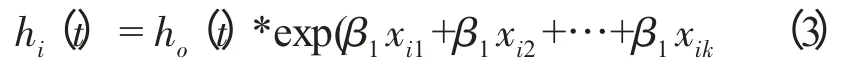

采用比例风险模型假设潜油泵某部件的故障率的方法是:

其中:ho(t)为基本故障率(不需要规定,其为一个时间的函数);

exp(β1xi1+β1xi2+…+β1xik为正函数,其中包括影响因素与协变量xi1-xik(与时间关联);

这种模式被称为半参数化,因为基本故障率以任意形式给出时,协变量被线性化。因素/协变量的相对贡献率可以描述为:

*当β>0,失效时间随协变量增大而减少;

*当β<0,失效时间随协变量增大而增加;

* 对于失效因素来说,失效贡献值只相对一阶因素;

2.3 参数化分析

参数化失效模型假定一种分布形式。本文将着重使用参数化模型分布,因为它对研究潜油泵的使用可靠性及故障数据分析具有广泛的应用。

参数化分析效率超过半非参数生存曲线估计,但它的应用条件更加严格。

其中形状参数k 为斜率。K 值小于1 明,故障率(初期故障)随着时间减少。 K 值等于1,表明故障率不随时间变化,为随机故障。k 值大于1 表示故障率随时间增加,主要表现为机械磨损。

比例参数λ,在分布中的作用相同,当形状参数不变时,比例参数增加,具有拉伸PDF 和失效曲线的效果。

3 潜油泵叶导轮失效分析应用

3.1 有限叶片情况下泵扬程计算

潜油电泵的叶轮都是有限叶片,产生的泵扬程比无限多叶片的要低。潜油电泵叶轮是环列叶栅,应用流体力学的叶栅理论,有限叶片单级潜油电泵的总扬程用式(2)计算,则无限叶片和有限叶片潜油电泵的总扬程可分别表示为:

式中

Hf——单级泵的摩擦能头损失,m;

k2、k3——与流体粘度、泵叶导轮表面粗糙度有关的系数,s2/m5;

Hs——单级泵的扬程冲击损失,m ;

qD——泵设计排量,即额定排量,m3/s;

K——滑移系数,衡量涡流损失的大小,恒小于1,并在所有工况下都保持不变,无因次;

A——与泵叶轮外径和转速有关的常数,m;

B——与泵的结构尺寸和电泵转速有关的系数,s/m2;

HT∞——无限叶片单级潜油电泵的总扬程,m

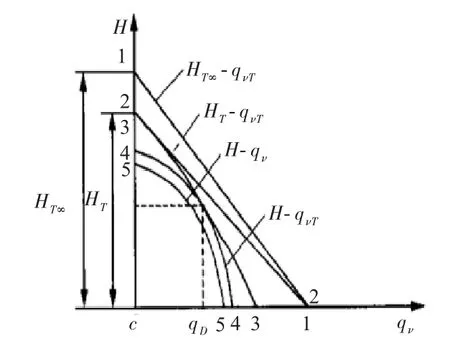

通过以上分析,潜油电泵的扬程和能量可以用图1 表示。图中曲线1-1 与曲线2-2 之间表示涡流损失大小随流量的变化;曲线2-2 与曲线3-3 之间部分为流动损失随流量的变化;曲线3-3 与曲线4-4之间部分为冲击损失随流量的变化;曲线4-4 与曲线5-5 之间部分表示泵的漏失随流量的变化;曲线5-5 为电泵工作时的实际扬程。

图1 潜油电泵的扬程和能量图

3.2 叶导轮性能分析

根据对扬程的计算可知,潜油电泵对粘性流体的适应性和能耗损失规律,从而可知叶导轮的性能对扬程的影响。

对于曲线上的每一点的具体数值,都可以通过移动图上的滑块去查看。移动滑块,表的右上角会显示曲线与粉红色纵轴交点的坐标值。

3.3 叶导轮可靠性分析

根据叶导轮性能曲线的分析,确定各因素间的协变量运用前文中的方法对叶导轮的可靠性进行分析。

4 结论

运用不同的分析方法对叶导轮进行失效分析,从而得出其对潜油泵使用寿命的影响曲线,根据具体的实验数据,诠释叶导轮的失效原因,为叶导轮的优化设计提供完善的理论依据,这对改进潜油泵的工作性能以及提高举升效率都具有实际应用意义。

[1]刘巨保,王力彩霞等. 潜油电泵失效叶导轮的可靠性分析[J].石油工业技术监督,2005,(10):29-31.

[2]孙粤华,贾星兰. 潜油电泵系统的安全评价方法研究[J].石油矿场机械,2003,32(5).

[3]周文彬. 潜油电泵测试装置及其应用[J]. 中国海上油气,1999,11(4):48—50.

[4]机械工程手册、机电工程手册编辑委员会. 机械工程手册第十二卷通用设备卷[M].北京:机械工业出版社,1997.

[5]李 哲,靳以仲,等. 潜油电动离心泵叶导轮的优化设计[J].断块油气田,2003,10(3):84-85.