氧化式起重机啃轨原因分析及处理

2012-08-29陆晖

陆晖

(广东南桂起重机械有限公司,广东 佛山 528251)

该起重机已被质监局列入特种设备治理,对其生产维保及年审进行一系列的跟踪监控.氧化式起重机是铝厂生产线的重要运输设备,决定了铝厂生产线效率,铝厂对氧化式起重机依赖情度高.在生产中扮演着十分重要的角色.其状况运行的好坏对生产安全有重大的意义.根据对起重机多年的检测和实际工作,针对该起重机啃轨现象进行探讨分析,并提出相应的解决方式。

1 啃轨现象的分析

通常起重机车轮缘与轨道侧面之间设计有一定的间隙,在正常运行情况下,受到起重机起动及制动时,它们都会有不定期轻微接触钢轨。但有时车轮不在轨道中心部位运行,从而发生车轮轮缘与轨道侧面相接触(摩擦)的啃轨现象。检测过程中,如发现起重机运行时轨道出现下列迹象,即可确认起重机存在不同程度的“啃轨”。

1.1 车轮啃轨表现形式

(1)起重机在运行中,特殊在起动、制动时车体走偏、扭晃,有较大响声。

(2)大车运行时会发出较洪亮的“嘶嘶”啃轨声,严重时大车运行会发出“吭吭”的撞击声,甚至呈现爬上轨面,及掉出轨道的现象。

(3)轨道侧面或车轮轮缘有斑痕,严重时痕迹上有毛刺及掉铁屑或深沟状的磨痕,形成车轮不园度增大。

(4)因安装误差,车体产生倾斜,车轮走偏。

(5)支承四个角位的车轮不同时与轨道接触,有一个车轮悬空。

(6)由于驱动不同步,使起重机在行走时偏离轨道中心线,产生啃轨现象。

(7)因用户的生产工艺特性,产生的工艺附加力,引起的啃轨现象。

1.2 车轮啃轨道的危害

(1)缩短车轮使用寿命。正常使用情况下,设计要求达到6年, 由于啃轨严重, 结果车轮只能用1~2年或几个月,增加维护成本。

(2)啃轨使轨道磨损加快,降低轨道使用寿命,且产生作用于轨道紧固螺钉的横向力,易使轨道的位置偏移,加大跨度的公差范围,严重者会将轨道磨出台阶,直至更换轨道。

(3)行车在运行中啃轨会产生相称的阻力,严重啃轨的起重机运行比正常运行阻力增加。由于运行阻力的增加,使运行电动机及传动机构超载运行,增大机构的功率消耗,也容易使传动体系部件损坏。

(4)起重机的运行啃轨,必然产生水平侧向力。这种侧向力将导致轨道横向移动,引起设备振动,以致固定螺栓的松动,会使厂房结构多承担一个横向载荷,造成厂房超载,影响厂房结构的使用寿命。

(5)影响整个生产环节效率及安全,造成停机检修。

1.3 啃轨的原因

(1)轨道跨度尺寸变化大,轨距过大时,外侧轮缘啃轨;轨距过小时,内侧轮缘啃轨。

(2)轨道安装附件未安装压稳或承轨梁刚性不够,不承载时轨道保持水平,承载时轨道产生弹性变形,造成啃轨。

(3)2 根轨道同一截面上的轨面高度差过大(要求大车跨度不大于10 mm),造成大车侧移,超高侧外侧啃轨,另一侧内侧啃轨。

(4)2 根轨道接头板安装不合格,造成对车轮磨损,引起的啃轨。

(5)桥架变形,因制作时预留有上拱度(按0.9~/1.4/L 计),桥架刚度不足,起吊重物时桥架下陷变形过大,引起跨度超差,形成端梁水平弯曲。

(6)四个车轮直径的公差及加工精度相差大,经过长距离运行后,产生行走距离两边不一至,一侧逐步向前,一侧逐步滞后,使车体歪斜而产生啃轨。

(7)两侧传动装置中的电机、减速机、制动器的速差不一至,超过调查范围造成车架跑偏啃轨。

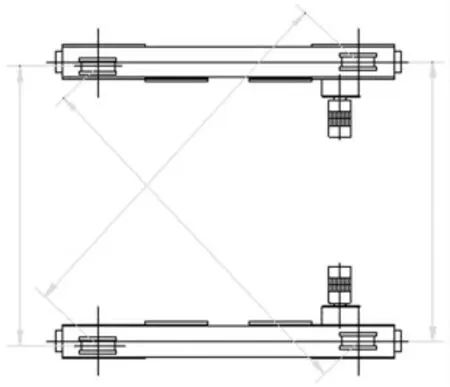

(8)因用户的生产工艺特性,经常固定在同一位置工作使用,引起车轮的轮压差过大,形成工艺附加力,产生啃轨现象。见图1。

图1

(9)电气控制系统原因造成两侧不同步,

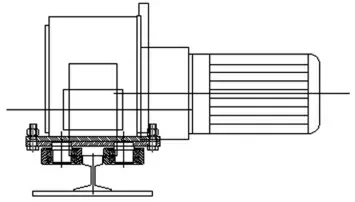

(10)车轮安装位置不是平行四边形,形成对角线误差过大,且同方向的两车轮不在同一直线上,形成车架跑偏啃轨。见图2。

图2

1.4 啃轨的修复

(1)对车轮检查修复,如果直径差超过其直径0.15%时,应重新加工成统一的基准尺寸,控制好公差、粗糙度,保证其处理硬度。

(2)车架的车轮跨度、对角线、同位差重新按标准调整,按要求达标。大车车轮跨度和对角线的偏差都应不大于士2mm;车轮同位差不应超过士1mm。

(3)检查传动机构的减机、电机、制动器、轴承的速差及松紧性能、磨损好坏程度。达到同步要求。

(4)检查车架的强度、刚度,视变形情况进行修复及加强(预拱度按0.9~/1.4/L,垂直刚度L/1 000,水平刚度L/2 000 达标)。

(5)增加主驱动车轮的数量,减小每个车轮轮压的压差,提高驱动特性,减小车架起动时的惯性。

(6)增加水平导向装置,减轻车轮与轨道的水平磨擦力,起导向作用。见图3。

图3

(7)因电气产生的误差造成驱动不同步的检测,改善电气性能,增加变频功能。

(8)根据对大车运行轨道检查测量结果,对轨道不直、轨距变化过大、两条轨道绝对高偏差过大的轨道,进行重新调整修复,可依据不同情况分辨处理。如相对标高偏差太大时,则需分组采用钢构造添固处理。对磨损大的钢轨则须要更新处理。轨道调整更换工程竣工时,必须从新测量,保障轨道修理品质符合尺度要求,,进行轨道二次灌浆或重新紧固定位后才能力投进使用。安装轨道时,应严格按要求调整轨道的标高、跨度和水平直线性,以避免轨道安装精度低的问题发生。在轨道使用过程中,经常检查螺栓的紧固情况,定期检查轨道的几何精度,提高修理质量,来解决轨道偏差大的问题。

[1]起重机设计手册[M].北京:铁道出版社,1998.

[2]机械设计手册[M].北京:化学工业出版社,1987.

[3]起重运输机械[M].北京:冶金工业出版社,1988.

[4]GB3811-2008 起重机设计规范[S]. 北京:中国标准出版社,2008.