五菱宏光样车车身D柱焊接精度控制

2012-08-29张惠立

张惠立

(上汽通用五菱汽车股份有限公司 技术中心,广西 柳州 545007)

随着公司快速发展,新产品新车型开发进程的不断加快,软工装样车制造会越来越多,样车的制造品质也会要求越来越高,因此,如何制造出高品质软工装样车的课题就摆在我们面前。高质量、高品质的样车,离不开组成汽车的每一个高品质零件,每一个高品质零件的获得,又是从零件开发到制造,全过程控制好每一个环节、每一个步骤的零件品质。从零件的设计、开模冲压、拼装焊接以及总装装配,每一步都非常重要、非常关键。车身的焊接品质好坏又是制造出高品质样车的关键一步,而车身的焊接品质又与车身上每一个零件的焊接精度有密切的关系。在这里主要以五菱宏光样车车身中的D 柱焊接精度为例,分析如何保证软工装样车的零部件焊接精度,从而生产出高品质的样车。

1 D 柱焊合总成的结构组成

五菱宏光样车车身,由如下大部件焊合而成:下车体总成,左侧围总成,右侧围总成,顶盖及五门一盖等。

D 柱是依据习惯,将车身中重要的立柱,从前到后分为A、B、C、D 而得名。D 柱是位于车身最尾端的一根立柱,是组成五菱宏光侧围总成的重要焊合件之一。

该零件形状比较特别,结构复杂,焊接精度比较难保证。

D 柱焊合总成,主要由D 柱上部外板、下部外板、下部内板、尾门限位支架及部分螺母加强板焊合而成。具体见图1。

图1 D 柱焊合总成结构图

2 焊接精度的重要性

D 柱总成在车身中的作用非常重要。由于其位于侧围总成的最尾部,是安装后灯总成的基座。若D 柱焊接精度差,不仅本身产生焊接变形,达不到设计要求,而且在与侧围外板焊合时,还容易造成侧围外板出现凹陷的品质问题,同时还会影响到下一工序的焊接及其他总成的装配。如影响其与顶盖后横梁搭接焊合,影响到顶盖后横梁与顶盖的装配及焊接,影响到后门总成的装配工作,对尾门的安装及尾门的装配间隙也尤为重要。因此,保证D 柱总成的焊接精度,不单对D 柱焊合总成本身而言是非常重要的,对整个车身的焊接精度来说,也非常重要。

3 技术保证措施

影响D 柱焊接精度的因素是多方面的,主要有:工装夹具的因素,有来料冲压零件品质的因素,有操作人员的操作方法因素等。

以下就是介绍在软工装造车过程中,如何解决这三方面的因素对D 柱总成焊接精度的影响,从而保证样车的焊接精度。

D 柱的焊接精度分两个部分:焊合总成本身的焊接精度,以及焊合总成与侧围外板、内板焊合时的焊接精度。

3.1 D 柱焊合总成本身焊接精度的保证

为保证D 柱焊合总成本身的焊接精度,最好的方法就是制造精确的焊接夹具,在精确的焊接夹具保证下,才能制造出合格的D 柱焊合总成。

可是,在软工装制造阶段,考虑到节约成本,以及条件限制,软工装夹具也不可能象正式工装那样非常精确。但为保证D 柱焊合总成的焊接精度,至少必须保证D 柱焊合总成几个关键部位的焊接精度。因此,在软工装夹具的设计和制造时,首先要了解D柱的几个关键部位,依照产品数模设计和制造出相应的软工装夹具,保证焊合总成本身的焊接精度。

D 柱焊合总成的关键部位如图2 所示。

图2 D 柱焊合总成的关键部位

图2 中A、B、C、D 这4 处,都是D 柱焊合总成的关键部位:

A 是与顶盖后横梁搭接关键部位;

B 是特征型面,是与侧围外板搭接关键部位;

C 是焊合总成与车架尾端梁及轮罩后护板焊合搭接关键部位;

D 是焊合总成与侧围内板搭接关键部位。

这些都是软工装夹具必须控制的关键部位。

因此,在软工装夹具设计和制造时,着重考虑要控制好这4个部位的焊接精度,保证D 柱焊合总成焊完后A、B、C、D 这4个部位的坐标值与理论设计值一致。软工装夹具如图3 所示。

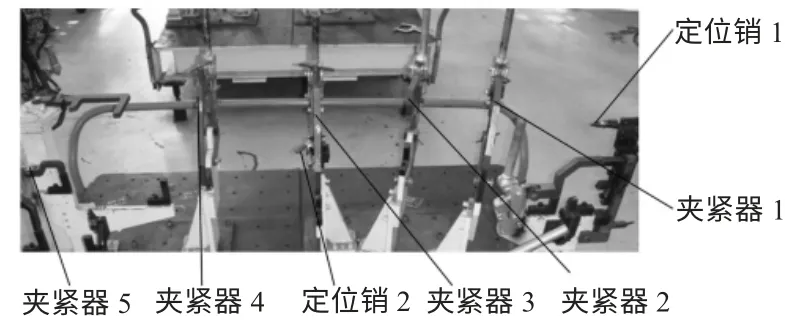

图3 D 柱焊合总成夹具

基准面A 和夹紧器1 的作用,是保证D 柱上外板夹紧后,A 处关键部位符合理论设计要求;

基准面B1、B2、B3 和夹紧器2 的作用,是保证D柱下外板和下内板零件夹紧后,B、D 两关键部位符合设计要求;

基准面C 和夹紧器3 的作用,是保证C 处关键部位符合设计要求。

由于软工工装夹具,只是在硬件设施上保证了D柱焊合总成的焊接精度,是焊合D 柱各零件的基本保证,但焊合总成的焊接精度,还会受到零件品质以及人为操作的影响。软工装零件大部分都是软模冲压零件或手工制作零件,零件品质也不是很好,对D柱焊合总成的焊接精度,有很大的影响。

因此,为保证D 柱焊合总成的焊接精度,在焊接操作时,还得有特殊的操作方法,具体如下:

(1)零件检查、测量与修整。对D 柱每个零件焊合前,要用三坐标测量仪对零件进行测量,及时对零件进行修整,保证零件符合设计要求;如D 柱下部内板与下部外板也由于制造误差,在B、C 处关键部位,经常会出现离空不贴合的问题,这些都需要修整,保证其贴合。

(2)零件装夹到位,保证每个零件与基准面贴合。安装D 柱上部外板时,必须关好夹紧器1,观察上部外板关键部位A 处的型面与基准面A 是否贴合,保证其贴合。安装D 柱下部外板、内板时,必须关好夹紧器2、3,观察外板和内板关键部位B、C、D 这3处部位是否到位,是否与基准面B1、B2、B3、C 贴合。同时,观察D 柱上部外板与下部外板搭接部位是否贴合,应不存在离空。

(3)用三坐标测量仪检查测量。在每一件D 柱焊合总成完成焊接后,都必须用三坐标测量仪对焊合总成的A、B、C、D 这4个关键部位进行测量,是否符合产品设计要求。检测时,每一处的误差不超过0.2 mm,在检测合格后,才能开始下一件焊接。对不合格的,要及时修整合格。

3.2 焊合总成与侧围外板、内板焊接精度的保证

首先必须有装夹D 柱焊合总成与侧围外板、内板的软工装夹具,只有软工装夹具作为基础,才能保证焊合总成与侧围外板、内板焊合的焊接精度。由于前面在保证D 柱焊合总成本身的焊接精度中,已了解D 柱总成的关键部位,因此,软工装夹具设计制造时,同样须保证D 柱焊合总成与侧围外板、内板焊接时A、B、C、D这4个关键部位的焊接精度,保证其在X、Y、Z 这3个方向的坐标值与理论设计值一致(夹具如图4 所示)。

图4 D 柱焊合总成与侧围外板、内板焊合夹具

定位销1、2 的作用,是D 柱焊合总成的定位基准,保证D 柱焊合总成的X、Y、Z 坐标;

夹紧器1、2 作用,是夹紧D 柱上部外板,保证其与侧围外板、内板的焊接精度;

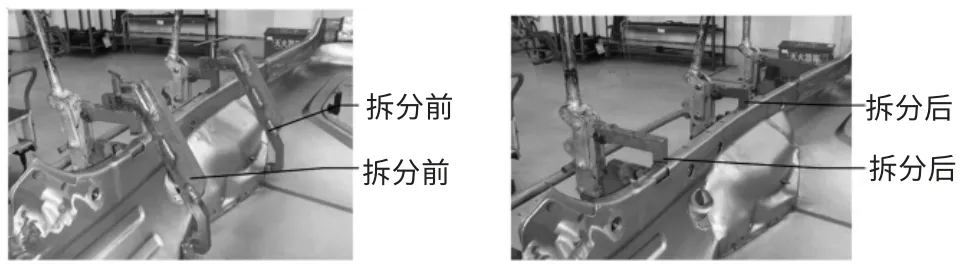

夹紧器3、4 作用,是保证D 柱焊合总成B、D 处关键部位部与侧围外板、内板的焊接精度,同时由于夹紧器3、4 在焊接侧围内板时,前半部分与内板干涉。因此,夹紧器3、4 的夹头部分设计成可拆分的两部分,在完成D 柱焊合总成与侧围外板的焊接后,可将前半部分的夹头拆下(如图5 所示)。

图5 夹紧器3、4

在D 柱焊合总成与侧围外板、内板的焊接过程中,除有了软工装夹具作保证外,焊接操作顺序和操作方法对D 柱的焊接精度也有较大的影响,因此,还要有正确的焊接顺序和操作方法。具体如下:

(1)在D 柱与侧围外板焊合时,装夹D 柱焊合总成时一定先插入定位销1、定位销2。定位销1 是控制D 柱焊合总成Y、Z 方向的尺寸,定位销2 是控制D 柱上部内板X、Y 方向的尺寸;

(2)关好夹紧器1、2、3、4、5,观察D 柱焊合总成是否关夹到位,D 柱焊合总成与侧围外板是否有离空,保证D 柱焊合总成与侧围外板的焊合搭接面必须贴合。

(3)由于D 柱总成焊接后会出现焊接变形,因此,在D 柱总成夹紧后,还得用三坐标来进行检查测量,主要是D 柱总成的A、C 两位关键部位,在保证D柱总成的A、C 两部位合格后才能焊接(见图6)。

(4)焊接时,必须先将D 柱焊合总成与侧围外板在B 处的搭接部分先焊,然后再焊其他部位,这样容易保证D 柱总成的焊接精度(见图6)。

图6 D 柱焊合总成与侧围外板焊合完成图

(5)在D 柱焊合总成与侧围外板焊合完成后,先将夹紧器3、4 中前半部分与侧围内板干涉的夹头拆下,再放入侧围内板,最后将所有的夹具关夹好,保证侧围内板与D 柱焊合总成搭接的部分不存错位,才能焊合。

4 结束语

综上所述,在五菱宏光样车D 柱的焊接过程中,通过在工装夹具、零件品质和焊接操作这3个方面的控制,基本上保证了D 柱焊合总成本身的焊接精度及其与侧围外板、内板焊接时焊合精度,保证五菱宏光样车D 柱的焊接精度。举一反三,可同样用这种方法,来保证软工装样车中其他零件的焊接精度,从而制造出高品质的、满足设计要求的样车。

[1]陈裕川. 现代焊接生产实用手册[M]. 北京:机械工业出版社,2005.

[2]宋晓琳.汽车车身制造工艺学[M].北京:北京理工大学出版社,2006.