汽车车身匹配特征测量数据处理系统的开发和应用

2012-08-29张荣宽樊振林

张荣宽,樊振林,吴 欢

(上汽通用五菱汽车股份有限公司,广西 柳州 545007)

对白车身的检测,涉及零部件检测、分总成检测和整车检测。其中,对零部件的检测除包括基准孔位、形面的检测外,还包括其与检具上或相互配合时的间隙、段差(两个零件之间的曲面差值叫做段差)。传统的检测工具和传统的分析手段,越来越跟不上汽车行业的高速发展。本文主要对冲压件的高效检测和科学的分析软件系统,进行了研究和讨论。

1 白车身制造品质对整车性能的影响

汽车产品在国内外市场中竞争力的强弱和销量,在很大程度上取决于产品的品质,而产品的品质很大程度上取决于产品的设计与制造。产品设计对产品的设计品质赋予了至关重要的本质特性;产品制造(制造品质)则在很大程度上决定着汽车的整体性能。汽车的白车身,约占整车制造成本和总质量的40%~50%,在有的车型中则更高。所以白车身制造品质的好坏,对整车的性能有着巨大的影响。

汽车(轿车)车身,一般由300~500个薄板冲压件焊接而成,有严格的装配精度要求。车身焊接的一般顺序为:冲压件→组件→合件→分总成→大总成→白车身。

白车身在制造过程中,融合了薄板冲压、装配、焊接、检测、品质控制与品质管理等过程。白车身的制造偏差,直接影响着汽车的噪声水平、密封水平、制造成本、新产品的开发和投放周期。白车身的制造偏差,是所有汽车厂共同的产品品质问题。白车身制造质控制与管理,是整车竞争力的必要条件,所以必须要对白车身进行检测和测量。

2 车体冲压件的匹配测量

2.1 冲压件匹配测量的意义

轿车车体(即白车身)通常是由300~500个薄板冲压件在50~90个装配站上焊装而成,是一个多层次的复杂装配过程。在这个过程中,大量存在多个复杂曲面零件相互匹配的情况。零件之间的匹配状况,直接影响白车身的制造品质,所以对薄板冲压件的测量和分析,对提高车身品质、缩短研发周期、降低制造成本和保证车身的稳定,起着关键的作用。

2.2 检测工具

传统的检测工具,使用简单方便。需重点强调的注意事项有:段差表在测量之前一定要调零,锥度尺测量时要让一边完全贴着检具;使用塞尺测量时不能用力太大,不能测量温度较高的零部件。传统检测工具携带与使用方便,不需要专业的保养,适合精度要求不高的定性检测使用。

但采用以上方式采集的数据会存在以下问题:受人为因素影响大,工具精度差,测量一致性差,重复性差;在读取数据时,因视觉和环境因素造成数据读取偏差;对于整车局部造型无法采集准确数据;采集数据效率低。

三坐标机(CMM)的精度较高,但由于需要具有一定专业的知识才能操作,对测量环境也有较高要求,而且在测量间隙、段差方面有其不足,所以在测量间隙和段差方面,需要使用多功能激光测量仪。

激光测量仪由于具有携带方便、受人为和测量环境的影响较小并且测量精度较高的特点,所以在测量间隙、段差时,是比较好的工具。

激光测量仪在检测时,会产生大量的数据,目前主要靠手工统计,导致数据零散、统计效率低下,不利于对数据的积累分析,基于上述情况,开发了《检具检测数据管理系统》。

2.3 测量系统

(1)测量工具。GAPGUN 激光间隙枪。

(2)操作流程。测量方法极其简单,按动检测仪按钮,然后将检测仪移向待测产品范围即可,测量结果自动显示在液晶屏上,同时各种统计数据传送至电脑。

(3)测量几何形状。包括微小的缝隙(gap)、微小的高低差(flush)、面积、半径、角度与表面突起物等等。

(4)测量应用范围。包括汽车、飞机、轮船外壳以及内部仪表盘等产品在内的机械制造业;包括油漆面、抛光面、镀铬面、塑料、内饰件与电镀件等;玻璃件通过特殊技巧也可测量。

3 检具检测数据管理系统的架构

3.1 基础设计方案

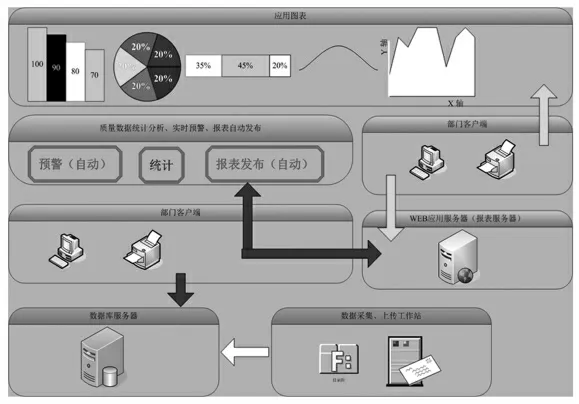

如图1 所示。

图1 方案示意图

3.2 系统数据处理及预警

如图2 所示。

图2 预警系统示意图

3.3 系统结构

如图3 所示。

图3 InfoMESS 系统结构示意图

3.4 系统架构

如图4 所示。

图4 系统架构示意图

3.5 系统架构

如图5 所示。

图5 系统结构示意图

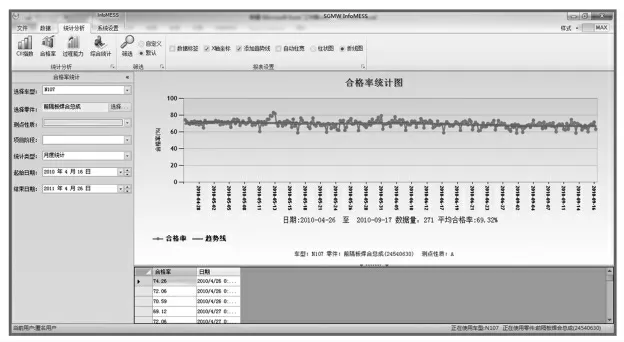

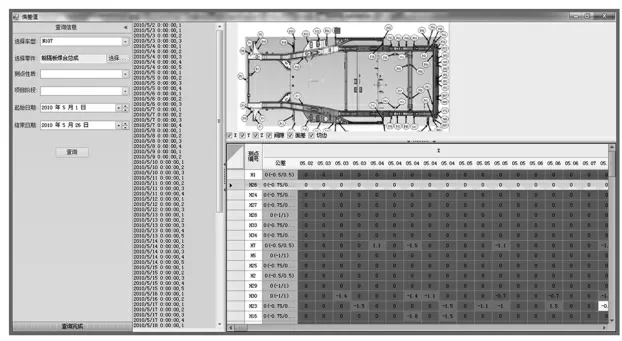

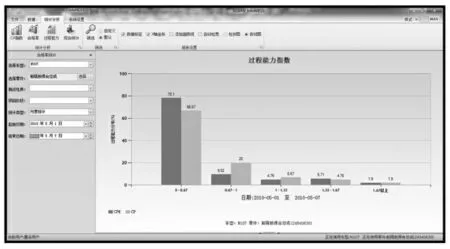

3.6 系统统计界面

如图6 至图10 所示。

图6 合格率统计图

图7 零件质量地毯图

图8 CP/CPK 分布图

图9 CII 统计图

图10 均值极差图

4 数据统计计算和分析评价

《检具检测数据管理系统》采用C# 程序语言编写。其中各项参数的计算式均为通用算式,取自参考文献[1]。

4.1 用CII 折线图反映整体波动水平

现代汽车制造中,普遍采用车身制造综合误差指数CII(Continuous Improvement Indicator)来控制车身制造品质,即“2 mm 工程”。这一误差指数,不是车身制造品质丈量数据的实际偏差,而是对车身制造尺寸稳定性指标的综合评价,不但可以应用于整车制造,而且可以应用于零部件制造。CII 指数是指车身综合制造误差,是指反映车身制造尺寸稳定性的指数。

“2 mm 工程”中的2 mm,是指白车身或者零部件的关键测点的波动(6σ)值小于2 mm,6σ 是对一定数量的样本数据波动状况进行评价的阶段评价指标。样本一般为20~30。对于小样本离线检测,通常要求通过数据分离提取出数据的波动项(前提是数据必须满足或者近似正态分布)。

CII 指数的计算方法为:取一个时间段的白车身或者冲压件测量数据,计算每个点的标准差σ 的6倍的值。取白车身或者冲压件的6σ 值,将全部测点的6σ 从大到小进行排序,取95%的点的6σ 值作为该白车身的6σ 值,如图11 所示。

图11 CII 指数图

从统计意义上讲,代表该点的实际尺寸有99.73%的可能落在名义值的±3σ 以内,因此可以认为,表明了该点数据的变动范围。根据CII 的定义可知,CII 在促进车身制造品质的持续改进方面,的确有着积极的意义。因为它简单明了地指出了品质改进的方向,指出到底车身的哪些部位波动较大,哪些部位有待改进。

4.2 工序能力指数(Cp,Cpk)

Cpk 值——有偏移的短期过程能力指数,即分布中心与规格中心(公差中心)不重合情况下的过程能力指数。Cpk 值越大,表示过程越好。

公式

Cpk=Min[(USL- Mu)/3s,(Mu–LSL)/3s]。

对于只含有LSL 的CTQ 变量,CPL 测量过程绩效。

对于只含有USL 的CTQ 变量,CPU 测量过程绩效。

Cpk 的评级标准见表1(可据此标准对计算出之制程能力指数做相应对策)。

表1 Cpk 的评级标准表

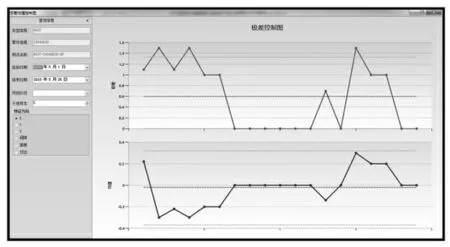

4.3 均值极差控制图

X bar-R 控制图是控制连续型品质特性数据最常用的控制图,其中X bar 指样本平均数,R 指极差。其可用于控制对象为长度、净质量、强度、纯度、时间和生产量等计量值的场合。可以优先考虑作为均值极差控制图(X bar-R)的重点品质特性。还要考虑当前的潜在问题,比如品质问题比较突出的区域,可以优先考虑。

另外,当特性之间有明显的相关性时,可以考虑控制这些相关特性的某一项,或是少数几项,这样可以提高效率。例如在冲压过程中,很多尺寸之间存在一定的关系,因为模具决定了这些尺寸之间的比例。因此,我们无需对所有尺寸进行控制,只需要选择部分特性进行分析就可以了。

4.3.1 控制图的意义

(1)供正在进行过程控制的操作者使用;

(2)用于过程在品质上和成本上能持续地、可预测地保持下去;

(3)使过程达到的目标:一是更高的品质;二是更低的单件成本;三是更高的有效能力;

(4)为讨论过程的性能提供共同的语言;

(5)区分变差的特殊原因和普通原因,作为采取局部措施或对系统采取措施的指南。

4.3.2 控制图的建立步骤

(1)收集数据,选择子组大小、频率和数据。

(2)建立控制图及记录原始数据。均值极差控制图(X bar-R)通常是将X bar 图画在R 图之上方,下面再接一个数据栏。X bar 图和R 图的值为纵坐标,按时间先后的子组为横坐标,数据值以及极差和均值点,应纵向对齐。在相应栏位填入每个子组的单个读数及识别代码。

(3)计算每个子组的均值(X)和极差(R)。画在控制图上的特性量,是每个子组的样本均值(X)和样本极差(R),合在一起后,它们分别反映整个过程的均值及其变差。

(4)选择控制图的刻度。对于X 图,坐标上的刻度值的最大值与最小值之差应至少为子组均值(X)的最大与最小值差的2 倍。对于R 图,刻度值应从最低值0 开始到最大值之间的差值为初始阶段所遇到的最大极差(R)的2 倍。

(5)将均值和极差画到控制图上。

5 结束语

由于冲压件在冲压过程中,需要对数据进行分析和处理,以确保在生产过程中可以持续监控零件品质状态,而激光测量仪可以有效地保证在数据采集过程中的准确性和及时性,从而提供了大量的监测数据以供分析。目前采用传统的手工统计方法,费时费力,且不便于数据的积累,导致数据分散,无法实时地查询零件品质状态,而《冲压检具检测数据管理系统》可以有效地利用SPC 和六西格玛的统计原理,来实现计算机自动监控品质状体,方便快捷地提供数据分析报告,从而实现“数据驱动品质”的理念。

[1]伍 爱.质量管理学[M].广州:暨南大学出版社,2002.