高架钢结构立库立柱焊接变形的控制

2012-08-29蒋秋婵

蒋秋婵

(广西机械工业研究院,广西 南宁530001)

随着中国经济的飞速发展,城市汽车保有量的剧增,导致城市静态交通问题日趋尖锐。车辆无处停放的问题是城市社会、经济、交通发展到一定程度产生的结果。当今,停车问题已经引起越来越多的社会关注,如何解决停车难问题也成为人们越来越关心的问题。而采用占地面积小、停车密度高的机械式立体车库,已是趋于共识的选择。

立体机械停车设备以其平均单车占地面积小的独特特性,已被广大用户接受。

立体停车设备的发展在国外,尤其在日本,已有近三四十年的历史,无论在技术上还是在经验上,均已获得了成功。

我国也于上世纪90年代初,开始研究开发机械立体停车设备,距今已有近20年的历程。在城市加快发展,资源越来越紧缺的情况下,要解决停车难题,应该多向地下和空间要车位。

立体车库节省空间及土地资源,具有突出的节地优势。如果采用双层机械车库,可使地面的使用率提高80%~90%,如果采用地上多层立体式车库的话,就可以大大节省有限的土地资源,并节省土建开发成本。

1 立体车库结构形式分析

目前,由于我国还没有一套完整的立体车库设计规范,立体车库结构形式多种多样,本节针对垂直提升式立体车库结构形式进行分析。垂直提升式立体车库类似于电梯的工作原理,与大型企业用来储存、堆垛产品零件的高架立体仓库相似,在提升机的两侧布置车位,一般地面需一个汽车旋转台,可省去司机调头。垂直提升式立体车库一般高度较高(十米或几十米),对设备的安全性,加工安装精度等要求都很高,占地却最小。垂直提升式立体车库(多层型)支架采用钢结构,其中立柱采用箱体型钢制结构,横梁多采用H 型钢结构。钢结构和传统的混凝土结构相比,具有跨度大、结构基础要求低、抗震抗风能力强、外表美观、建造周期短、维修费用低等一系列的优点。现在市场上提供的型材原料一般不采用轧制型钢,而大多数都采用焊接型钢,但箱体型钢市场几乎没有。对于有加工能力和加工条件的企业来说,按设计结构要求自行制作立体车库框架比购买标准型材料要合理,同时能降低制作成套设备成本。

2 立体车库焊接变形的有效控制

立体车库的生产制造,主要是控制好钢结构立柱及横梁的焊接加工工艺。立柱及横梁产生变形,无非就是构件在焊接的时候,钢材应力集中造成的,就是焊接处和其他部位的钢材温差太大而引起变形。本节结合本人在实际生产“高架立体仓库”制做过程中,出现焊接变形时进行有效控制的方法,针对现有设施设备,制作垂直提升式立体车库的应用。

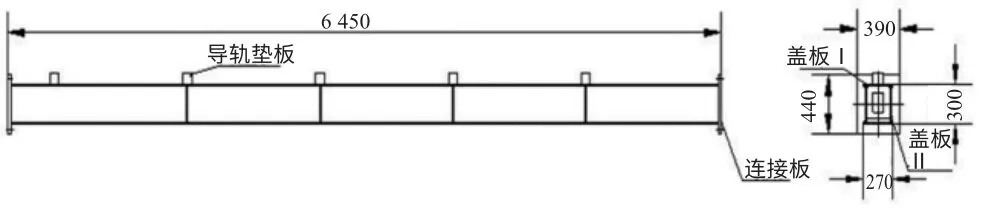

“高架立体仓库”曾是柳州汽车厂、河北宣化工程机械厂、天津拖拉机制造厂等大型企业订做的,用来储存、堆垛产品零件的大型设备,该设备机架高达13 m,宽5 m,可在地面轨道上行走,中间导轨使载货台上下移动,用以运送零件。每根立柱重量达700 kg,整个机架的技术要求较高,组装后立柱中心线组成的平面度不大于5 mm,导轨对行走轮中心连线的垂直度不大于7 mm,导轨在纵横两方向的垂直度不大于9 mm(见图1)。

图1 机架图

笔者在两次接受“高架立体仓库机架”生产技术指导任务时,为了保质保量地完成任务。首先对机架图、部件图、零件图进行了认真的审阅,分析影响产品品质的薄弱环节,制定了生产工艺和步骤,到现场指导生产,并对生产过程中出现的问题,提出了改进意见和方案,取得了较好成效。

2.1 解决机架立柱、横梁的变形

机架立柱、横梁都是由4 块长盖板拼接而成(见图2)。

图2 立柱图

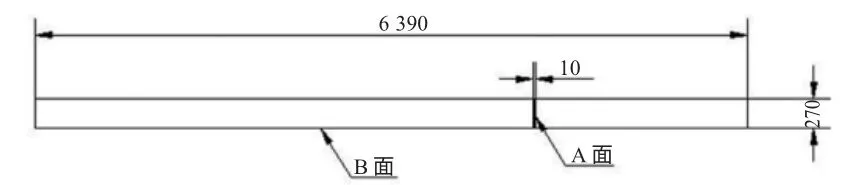

上下盖板Ⅰ、两侧盖板Ⅱ厚度为均为10 mm,每块钢板长宽尺寸都在6 000 mm×300 mm 左右,每块盖板净质量在140 kg 左右,既重又长。

在下料前,首先把好原材料采购关,原材料采购时严格控制10 mm 钢板要求开平板。上下盖板Ⅰ采用等离子切割方法,切割速度快,切割品质好(见图3)。

图3 盖板Ⅰ

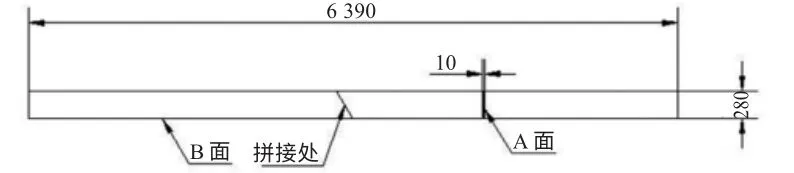

盖板Ⅱ的切割品质,对构件的装焊质量有很大的影响,故盖板Ⅱ采用剪床下料两件拼接成一件(见图4)。

图4 盖板Ⅱ

控制零件宽度尺寸,保证了两侧B 面的直线度,并且这样拼接,可以提高材料利用率,节省材料损失。

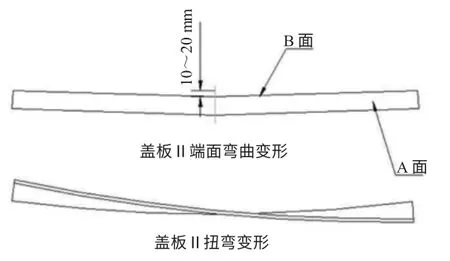

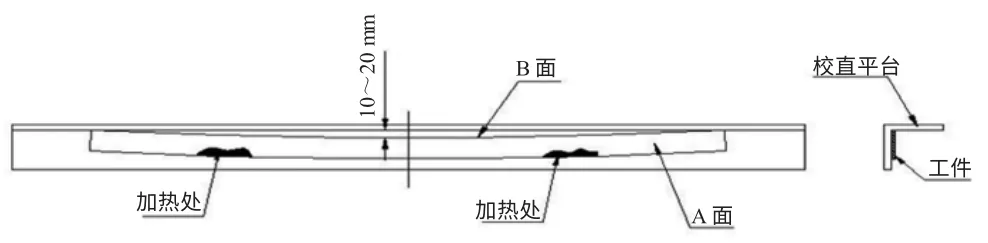

由于板厚较薄,切割或剪切下料后的变形或残余应力,将导致上下盖板Ⅰ、两侧盖板Ⅱ的波浪型变形,侧弯曲变形,变形量都在10~20 mm 左右(见图5)。

图5 盖板Ⅱ扭弯变形、弯曲变形图

拼装前,开好的平板在切割完后,不能直接装焊,必须先消除应力。首先,应去除板条边缘的割渣、割瘤、氧化物,检验两侧盖板Ⅱ波幅变形量达到规范允许范围,对焊缝区域必须打磨,采用校平机校平。除了在校平机上校扭弯变形外,还设计了一长直角形平台(见图6),利用选点火焰加热后迅速水冷却的热胀冷缩反变形方法,解决零件弯、扭变形。

图6 弯曲变形校直图

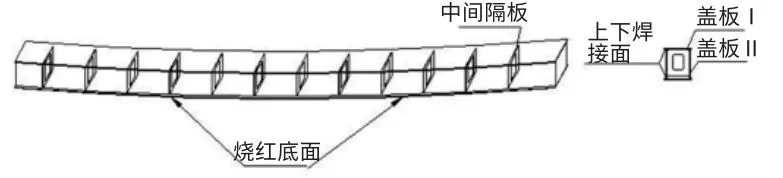

拼装过程中,严格控制装配间隙不能超标,但在零件装焊成长方形柱件后,发现扭弯变形很大,经分析主要是因为中间隔板采用剪床下料,每一件的长宽尺寸大小不一,装焊时也引起焊件变形,中间隔板加工工艺采用先采用剪床下料,把每一个立柱部件所需的中间隔板件作为一组,叠在一起点固焊,上刨床加工A、B、C 这3个面,在立柱组合焊时利用这3个面作为定位面(见图7),这样大大降低了立柱组合焊的变形。

图7 中间隔板

在外围四面封焊时,纵缝施焊过程中最好调节焊接电流在280~350 A,焊角尺寸不高于6 mm。采用埋弧焊机时,严格控制4 条焊缝的焊接顺序和焊接电流。采用两名操作者同方向相对焊接上焊接面后,再焊下焊接面的焊接工艺(见图8),焊接电流、焊接速度应保持一致,每一道焊缝当天必须焊完,减少了装焊后立柱的弯曲、扭曲变形。

图8 立柱弯曲变形图

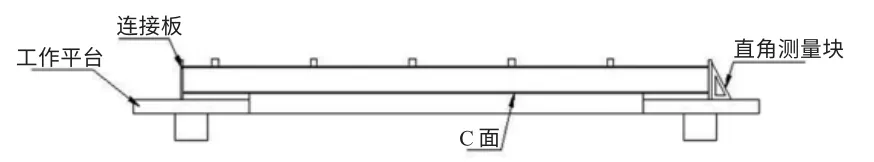

2.2 立柱与横梁的校正

由于机架的部件全部为焊接件,焊接后的少量弯曲变形,是很难避免的。因此,焊后部件就需要校正。但这样大型的制件,用手工是无法校正的,经反复阅读了有关焊接校正的资料,提出采用局部火焰加热后,迅速水冷却的热胀冷缩的反变形方法进行校正,同时两头用夹箍夹紧,防止加热时焊件扭曲,解决了焊接变形问题(见图9)。

图9 立柱弯曲校直图

2.3 立柱与横梁两端连接板的封口工艺

图2 所示焊件,两端连接板平面度要求很高,若封两端面时,不能保证品质,会给下一道切削加工工序带来很大困难,如出现切削余量少、连接板倾斜或者会引起两立柱连接时连接板错位(戴帽)现象,更严重时,会使整个制件报废。为了保证制件封面的加工品质,设计了大型加工平台,采用C 面定位(见图10)。

图10 立柱弯曲校直平台

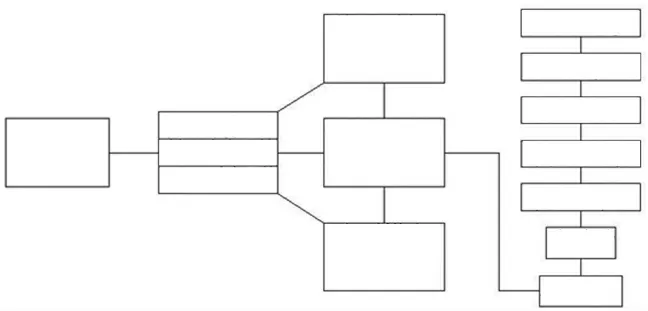

要求的加工工艺,为制件及连接板都需画线分中,制件一端头割平,打磨后用直角测量块测量垂直度,确认垂直后,封一端连接板,再以一端连接板为基准,取长度尺寸,割平,打磨另一端后测量垂直度,确认垂直后,封另一端连接板。这样,保证了两端平面度,避免了废次品的出现,立柱加工工艺流程见图11。支架其它横梁,可参照立柱加工工艺制作。

图11 立柱加工工艺流程图

3 结束语

通过严格控制加工工艺和严把产品品质关,顺利完成了“大型高架立体仓库”22 台套的生产任务,由于严格把关,保证了机架加工品质,实现产值300 万元,利润50 多万元,为企业创造了很大效益,并得到了承接产品厂家的高度赞扬。通过这次生产技术指导,把这些加工工艺方法应用于制造新一代立体车库上,并利用现有的先进工装和设备,一定能使立体车库支架加工工艺更加完善和成熟。

[1]中国机械工程学会焊接学会.焊接手册[K].北京:机械工业出版社,,1992.

[2]俞尚知. 焊接工艺人员手册[K]. 上海:上海科学技术出版社,1991

[3]刘中青,刘 凯.异种金属焊接技术指南[M].北京:机械工业出版社,1997.