关于缸盖座圈60°锥面宽度控制方法的研究

2012-08-29翁雪军

左 杨,翁雪军

(南京汽车集团有限公司,江苏 南京 210016)

缸盖是发动机核心部件之一,缸盖座圈锥面的加工品质,对发动机功率、油耗、排放都有非常重要的影响。针对缸盖座圈品质精度高、一致性好的产品要求,汽车行业越来越多地采用CNC 数控加工中心和精密复合型刀具[1~2],以敏捷、柔性、精益的制造方式,适应多品种、小批量、高节拍和节能、环保的市场新需求。汽车缸盖座圈加工工艺,正在朝向更加深入微观和更加精准精密的方向发展。

到目前为止,市场上主流汽车设计的发动机缸盖座圈,一般都是由3个座圈锥面组成的,分别是气流进口引导座圈锥面,气流密封座圈锥面和气流内倒角座圈锥面,如图1。

图1 16 气门缸盖及其座圈锥面

现在,除了密封座圈锥面外,对气流进口引导座圈锥面,也提出了新的更高的要求。

本文主要探究调控气流进口引导座圈锥面的宽度尺寸,改善缸盖吸气时气体流动的平顺性和稳定性,从而保证发动机缸盖进气性能一致性的方法,其他座圈锥面,可以此推演。

1 缸盖座圈锥面的加工方法

1.1 问题的来源

缸盖座圈锥面因功能不同,要求的角度也不相同。按气体流进缸盖燃烧室的方向的顺序来讲,气流进口引导座圈锥面60°角,气流密封座圈锥面90°角,气流内倒角座圈锥面150°角。缸盖吹气实验显示,气流滚流比对功率损失有重要影响。通过笔者所在单位技术中心实验数据统计分析表明[3]:缸盖气流进口引导座圈锥面60°角的宽度尺寸,是影响缸盖吸气滚流比的关键因素之一。

1.2 加工过程方法分析

为了提高发动机综合性能,缸盖普遍选用可变相位四缸双凸轮16 气门的设计技术,充分加大缸盖的进气量。加工16 气门缸盖座圈锥面会延长切削时间,为了尽可能地减少缸盖座圈锥面切削时间,目前,主要采用加工中心(如图2)与MAPAL 双镗铰动力头相结合的布置方式(如图3)。

图2 加工中心示意图

图3 MAPAL 镗铰动力头

当加工四缸双凸轮16 气门缸盖座圈锥面时,MAPAL 1# 镗铰头加工缸盖第1、2 缸的座圈锥面,MAPAL 2#镗铰头加工缸盖第3、4 缸的座圈锥面。

座圈切削加工顺序与缸盖进气气流方向正好相反,从缸盖底平面燃烧室的座圈向缸盖进气道内的导管方向进行切削加工,可分为3个步骤(如图2):

第一步,加工中心轴Z 伺服电机反转(-),驱动主轴上的镗铰头前进到达座圈锥面切削加工的开始点;加工中心轴W1、W3 步进电机反转(-),分别驱动两个MAPAL 镗铰头里面的中间滑动套筒前进(图示3),中间滑动套筒前进带动滑块向中心做收拢运动,滑块上安装的刀具与滑块做相同轨迹的运动。与此同时,轴Z 伺服电机正转(+),驱动整个镗铰头后退,通过CNC 数控程序控制,刀具沿着轴Y、轴Z 两个方向作合成运动,使刀具对座圈做切削加工得到气流内倒角座圈锥面150°角。

第二步,加工中心轴W1、W3 步进电机反转(-),分别驱动两个MAPAL 镗铰头里面的中间滑动套筒继续前进,中间滑动套筒前进带动滑块,滑块带动刀具继续向中心做收拢运动,由于MAPAL 镗铰头滑块本身的运动轨迹为90°,此时刀具对座圈做切削加工正好得到气流密封座圈锥面90°角。

第三步,加工中心轴W1、W 3 步进电机反转(-),分别驱动两个MAPAL 镗铰头里面的中间滑动套筒再继续前进,中间滑动套筒前进带动滑块,滑块带动刀具向中心做收拢运动。与此同时,轴Z 伺服电机反转(-),驱动整个镗铰头前进,通过CNC 数控程序控制,刀具沿着轴Y、轴Z 两个方向作合成运动,使刀具对座圈做切削加工得到气流进口引导座圈锥面60°角。

1.3 工艺过程方法分析

理论上,缸盖气流密封座圈锥面90°角的宽度尺寸在空间位置上向前移动(接近缸盖底平面),缸盖气流进口导向座圈锥面60°角的宽度尺寸就被延长,90°角的宽度尺寸在空间位置上向后移动(远离缸盖底平面),60°角的宽度尺寸就被缩短。但是,90°角的宽度尺寸在燃烧室里的空间位置是不允许变化的,或者说座圈锥面密封线深度是不允许变化的。例如在某型号的缸盖90°角的宽度尺寸上规定测量基准直径Φ28.03。在工艺技术上,为了增加60°角的宽度尺寸而又要保证90°角的宽度尺寸和深浅尺寸都不能变化,可以将90°角的宽度尺寸组成的线段,沿着它自己原来的空间轨迹向外做移动。

这种空间移动有两个实现方法:

(1)刀具调整方法。分别调整MAPAL 刀具径向、轴向的2 颗螺钉,使刀具刀尖先沿着镗铰头轴向向内收敛(缩短),再使刀具刀尖沿着镗铰头径向向外伸出(加高)。这样刀具刀尖相对于缸盖座圈做了向外、向上运动后,又返回到90°角的原来轨迹的延长线上。即在空间位置上轨迹不变化,只是起始点做了移动。

(2)程序调整方法。是按照空间轨迹不变化起始点移动的坐标参考点编写新程序,通过CNC 数控程序控制步进电机(轴W 1、轴W3),伺服电机(轴Z)按照新的数控程序做联动,使刀具刀尖沿着90°角的原来轨迹做运动,得到切削加工出来的90°角的宽度尺寸相等、位置沿着原来的空间轨迹移动的线段。

2 实际应用

某汽车研究中心通过缸盖吹气实验的研究发现,缸盖气流进口引导座圈锥面60°角的宽度尺寸对气道滚流比影响较大,转换到缸盖气道性能上有5%左右的影响。经过对1.5T 缸盖测量发现缸盖第1、2 缸座圈60°角宽度与第3、4 缸宽度差异较大,其中3、4 缸宽度较小,对性能影响不利。

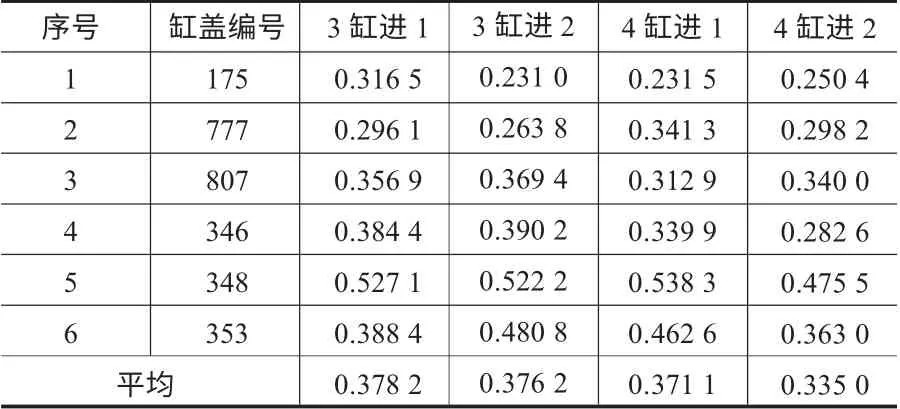

宽度测量结果见表1。

表1 刀具调整前6 件缸盖3、4 缸气流进口引导座圈锥面60°角的宽度尺寸表 (单位:mm)

2.1 对影响60°角宽度的因素分析

针对座圈加工提出的新问题和座圈加工实际检测数据,运用上述缸盖座圈锥面加工实际与理论相结合的分析方法,就可以完成调控缸盖60°角座圈锥面的宽度尺寸,满足缸盖吸气性能对座圈锥面的技术要求。

图4 为1.5T 缸盖进气座圈尺寸示意图。

图4 1.5T 缸盖进气座圈尺寸示意图

按照缸盖座圈加工先后顺序来分析,缸盖气流内倒角座圈锥面150°角的理论宽度尺寸为1.12 mm,气流密封锥面90°角的理论宽度尺寸为(1.20 ±0.20)mm,气流进口导向座圈锥面60°角的理论宽度尺寸为0.628 mm。60°角宽度尺寸的线段的长短,受到90°角端点坐标位置和座圈内径拔模斜度5°角的共同影响。

座圈中心线的轴向:轴Z(深度水平方向);中心线的径向:轴Y(高度垂直方向),从水平和垂直两个方向,来研究气流进口导向座圈锥面60°角的宽度尺寸的变化。如图5。

图5 60°角的宽度尺寸计算示意图

(1)在Z 轴(深度方向)上来讨论。

如公式(1),深度尺寸h1每增加0.10 mm,座圈锥面60°角的宽度尺寸增加0.020 6 mm。对座圈宽度尺寸影响有3个因素,座圈底孔加工深度(14.343±0.12)mm,座圈厚度(6±0.05)mm,座圈加工深度(8.19±0.20)mm,累计公差0.37 mm,代入公式(1),计算得到影响座圈锥面60°角的宽度尺寸0.076 mm。

(2)在轴Y(高度方向)上来讨论。

如公式(2),高度尺寸h2每增加0.10 mm,座圈锥面60°角的宽度尺寸增加0.236 mm。对座圈宽度尺寸影响有4个因素,座圈底孔位置度0.065 mm,座圈内径(26.3 ± 0.12)mm,座圈同轴度0.075 mm,座圈锥面同轴度0.065 mm,累计公差0.325 mm,代入公式(2),计算得到影响座圈锥面60°角的宽度尺寸0.766 mm。

(3)座圈锥面60°角的宽度尺寸计算

当切削起点移动沿Z 轴和Y 轴分别调整0.1 mm,代入公式(1)、(2)、(3),宽度增量0.215 mm。

2.2 实际加工结果

通过调整NC 程序,刀具切削轨迹起点沿Z 轴调整0.1 mm,试切了8个缸盖,测量结果见表2。

如表2 数据所示,3、4 缸座圈锥面60°角的宽度尺寸,由0.365 1 mm 加宽到0.585 7 mm,增量0.221 mm,理论与实际相差值0.006 mm,达到汽车研究中心对1.5T 缸盖气道“吹气试验”的技术要求。

3 结束语

缸盖座圈锥面60°角的宽度尺寸,及其所在空间位置的控制方法,可用于不同型号发动机缸盖的座圈锥面60°角,90°角,150°角的宽度尺寸和空间位置的调整控制。

[1]李晓科.加工中心确保气门座圈加工质量[J].现代零部件,2009,(4):84-86.

[2]易 刚,林剑峰,侯延星,化春雷,罗和平. 发动机缸盖加工关键工艺研究[J].机械设计与制造,2011,(6):84-85.

[3]张小矛,高卫民,辛 军,钱承炬,平银生,陈 明,倪计民,张万平.进气道对缸内直喷增压汽油机性能的影响[J].内燃机学报,2011,(4):300-306.