高瓦斯隧道工作面甲烷传感器布置研究

2012-08-28刘石磊杨高华

刘石磊,杨高华,尹 龙

(1.中铁隧道集团技术中心,河南洛阳 471009;2.中铁隧道集团六沾工程指挥部,云南宣威 655423)

0 引言

目前,AQ 1029—2007《煤矿安全监控系统及检测仪器使用管理规范》[1]对工作面甲烷传感器的安装有相应要求,但这些要求对于大断面瓦斯隧道施工还不够具体,存在传感器布置不合理、监控盲区等问题,不能充分发挥安全监测系统的安全保障作用。前人在相关文献中对传感器的布置有一些研究:文献[2]对设备选型和和应用进行了详细的研究,并给出了传感器平面布置图;文献[3]对瓦斯监测方法、监测设备配置和监测管理进行了研究;文献[4]主要研究了监控系统应用过程中的问题处理;文献[5]虽然给出了甲烷传感器的横断面布置图,但不够准确,且没有理论依据;文献[6]撰写的有关三联隧道的传感器布置也仅遵照文献[1]要求执行。以上文献大部分研究都在甲烷传感器平面图布置和管理方面,对于横断面上甲烷传感器安装位置和数量目前仍缺乏足够理论依据。本文以六沾铁路三联隧道为背景,开展高瓦斯隧道工作面甲烷传感器布置的研究。

1 工程概况

改建贵昆线六沾铁路三联隧道位于云南省宣威市境内,隧道进口里程为 D1K300+465,出口里程为D1K312+601,全长12 136 m,最大埋深约280 m。洞身围岩处于IV级和V级围岩段,围岩为玄武岩、砂岩、泥岩夹页岩、煤层。隧道洞身围岩情况较差,其中D1K305+980~D1K307+060(1 080 m)为煤层段,该段含煤6~13层,煤层厚0.13~1.8 m,一般厚0.39~1.13 m,煤层间距3.44~24.84 m。对本隧道现场勘察实测的煤层瓦斯压力除深度较浅的C1煤层较低以外,其余压力值较大(1.831~3.195 MPa),按瓦斯压力梯度计算的隧道洞身段煤层瓦斯压力为2.533~3.299 MPa,煤层瓦斯质量分数为7.54~12.87 m3/t,煤层瓦斯涌出量为4.606~15.816 m3/min,其瓦斯压力、瓦斯质量分数、瓦斯涌出量均属高瓦斯工区。

2 物理模型的建立

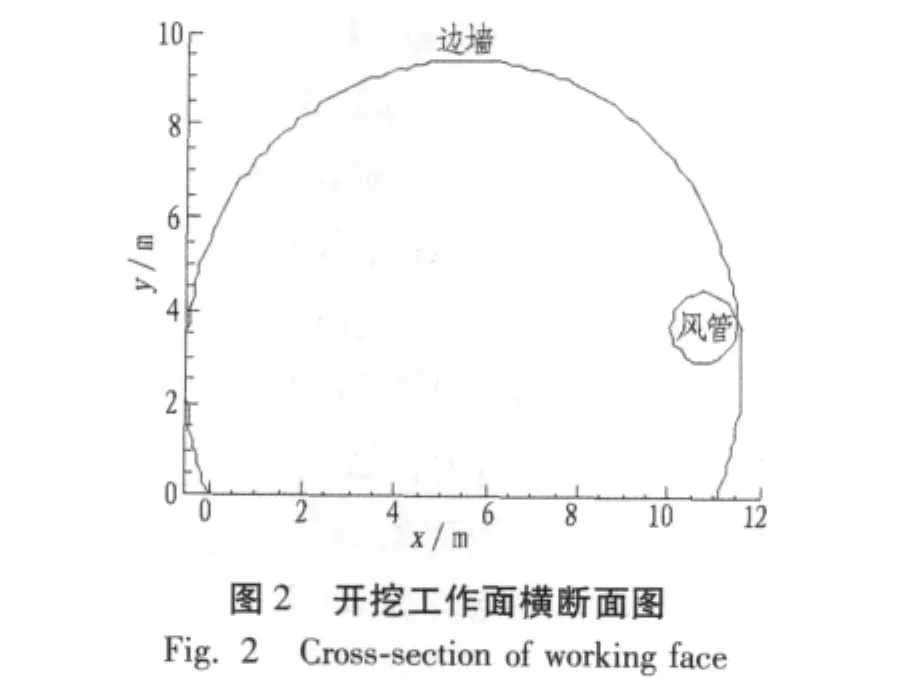

依据三联隧道某工区开挖工作面的实际情况建立物理模型,隧道宽11.09 m,高9.35 m,隧道纵向长度取50 m。压入式通风风管的直径为1 500 mm,风管出风口距开挖工作面5 m,风管中心距地面高度为3.75 m,开挖工作面的瓦斯涌出量为8.332 m3/min。模型针对2种通风量(2 200 m3/min和230 m3/min)进行模拟,分析瓦斯在工作面的体积分数分布情况。隧道几何模型图如图1所示,隧道横断面图如图2所示。

模型用Gambit软件进行网格划分,采用了非结构化六面体网格划分法,整个模型共划分了626 905个网格。

3 数学模型的建立

3.1 基本假设

1)假定等温通风,流体为不可压缩、稳态紊流,满足Boussinesp假设。

2)紊流黏性具有各向同性。

3)以压入式施工通风的出风口为进口,以隧道回风区初始断面作为风流出口,假定风管风速分布均匀,根据送风量和风管出口断面确定风管出风口风速。

4)假设瓦斯从开挖工作面均匀涌出。

3.2 数学模型的建立

开挖工作面的风流状态为紊流流动,工作面通风排出瓦斯的过程包括空气与瓦斯对流流动和空气紊流流动引起的瓦斯紊流扩散。由于瓦斯和空气密度的不同,空气与瓦斯混合引起了开挖工作面内部气流密度的变化,故应考虑浮升力(Buoyant Force)的影响。浮升力的作用由数值模拟软件中通过操作条件(Operating Conditions)中的重力选项来实现,在重力方向添加重力加速度数值,重力方向沿Y轴负方向,重力加速度取值为-9.81 m/s2。工作面瓦斯采用源项来处理,使用组分传输模型(Species Model)来模拟瓦斯与风流的混合输运过程。

瓦斯紊流扩散的控制方程包括质量守恒方程(连续性方程)、动量守恒方程(Navier-Stokes方程)、组分传输方程及能量方程。模型采用标准k-ε双方程湍流模型。

对于开挖工作面瓦斯紊流扩散的稳态流动,根据上述简化和假设,控制方程如下所示。连续性方程为:

动量方程为:

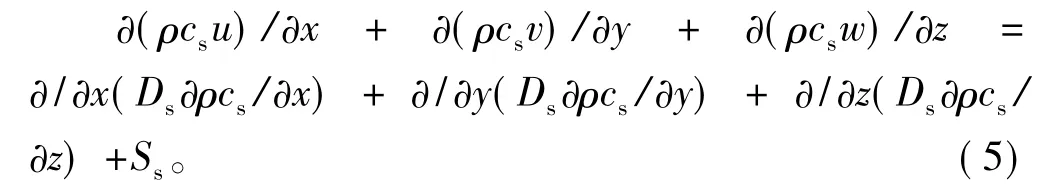

组分传输方程为:

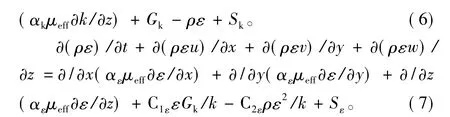

k-ε 方程[7]为:

式中:Sm为加入到连续相的质量;Ss为瓦斯组分的质量源项;C1ε、C2ε为经验常数,分别取值 1.44,1.92;Sk、Sε为用户定义源相;其中ueff=u+ut。

4 边界条件的设置

1)入口边界。入口为速度入口,vinlet=Q/A,A为风管的断面积;紊流动能k=0.05v2inlet,紊流动能耗散率ε = C3u/4k3/2/l,其中 Cu为试验常数,取 0.09,l=0.07L(L为特征长度,即水力直径)。

2) 出口边界。∂u/∂x=0,∂v/∂y=0,∂w/∂z=0,∂k/∂z=0,∂ε/∂z=0,压力梯度为零。

3)壁面边界。壁面无滑动,垂直于壁面的压力梯度为零。为了解决高雷诺数流动与壁面附近黏性次层的衔接问题,采用标准壁函数法。

4)源项设置。工作面瓦斯涌出量为8.332 m3/min,瓦斯从煤层壁面涌出不同于其他的入口边界条件,边界条件设置时采用瓦斯源项来处理,在开挖工作面近壁面的第1层网格区域内设置瓦斯源。根据瓦斯涌出量设置瓦斯源项的大小,包括质量源项(单位kg/m3s)和动量源项(单位N/m3)。质量源项和动量源项表示单位源项体积内的质量流量和对应的动量,瓦斯的动量源项只考虑Z方向的动量。

5 数值模拟结果分析

工作面瓦斯涌出量为8.332 m3/min时,施工通风送风量必须达到1 670 m3/min才能把隧道内瓦斯体积分数降至0.5%以下。本文模拟实验选取了2种风量(2 200 m3/min和230 m3/min),根据不同的送风量,研究瓦斯在工作面的体积分数分布情况。

5.1 风管送风量为2 200 m3/min时工作面瓦斯体积分数分布情况

风管风量Q=2 200 m3/min,瓦斯从开挖工作面上均匀涌出,瓦斯涌出量为8.332 m3/min,其回风平均瓦斯体积分数在0.38%左右。

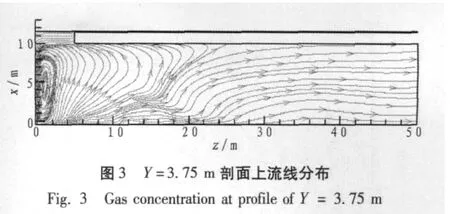

隧道纵向Y=3.75 m剖面上的流场如图3所示。隧道开挖工作面风管出风口射流通风风流结构可分为附壁射流区、冲击贴附射流区、涡流区和回流区。射流区内的气流一部分是从圆管射出的,一部分是由于卷吸回流区内的气流产生的;回流区内部分气流被射流吸卷,部分沿隧道排出。在射流和回流的综合作用下,射流区和回流区之间形成了涡流区。

隧道纵向Y=3.75 m剖面上的瓦斯体积分数分布如图4所示。从图中可以看出,风管出风口对面边墙瓦斯体积分数比较高。

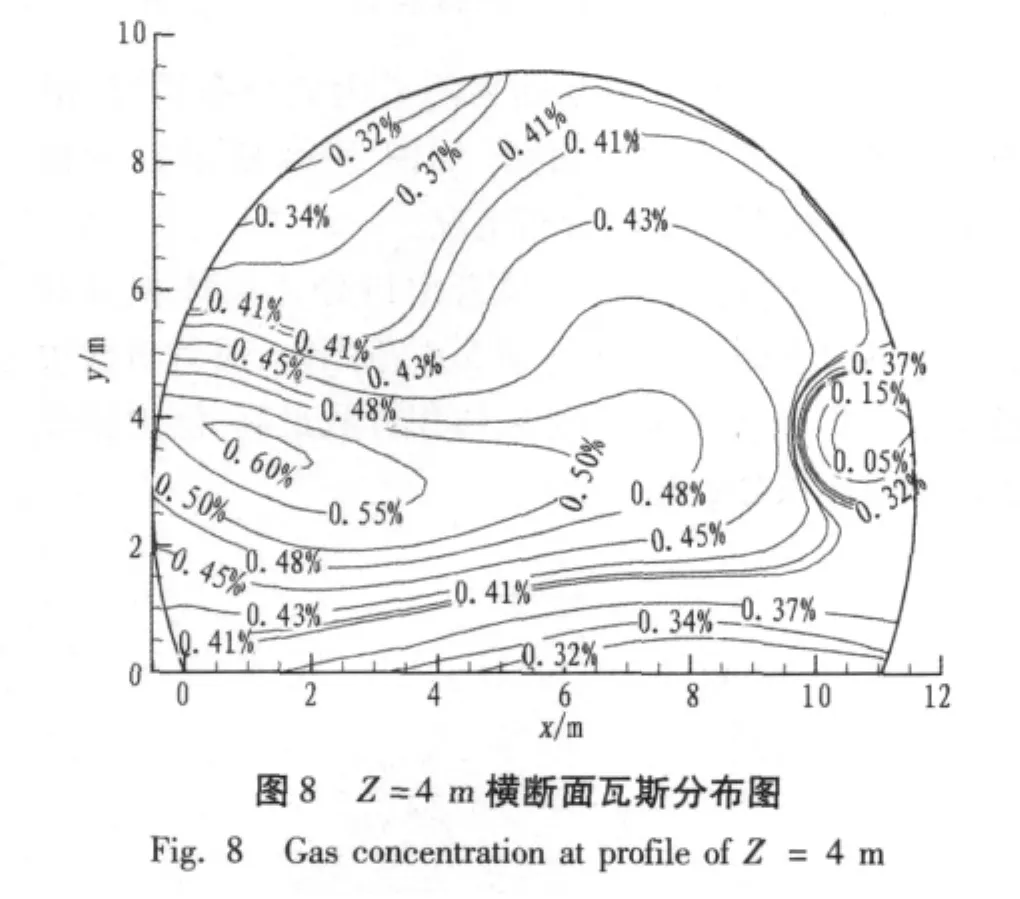

为了更直观地分析瓦斯在隧道内的分布情况,沿隧道纵向取了4个横断面图(如图5—8所示),分析瓦斯在隧道横断面上的分布情况。

从图5—8可以看出:风管出口处瓦斯体积分数沿风管轴向逐渐增大,工作面5 m范围内,风管对面边墙高度为2.0~6.0 m内瓦斯体积分数最高,隧道拱顶位置瓦斯体积分数相对较低。

5.2 风管送风量为230 m3/min时工作面瓦斯体积分数分布情况

风管风量Q=230 m3/min,瓦斯从开挖工作面上均匀涌出,瓦斯涌出量为8.332 m3/min,其回风平均瓦斯体积分数在3.6%左右。

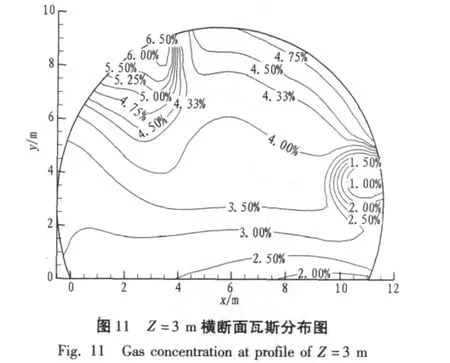

沿隧道纵向取了4个横断面图(如图9—12所示),分析瓦斯在隧道横断面上的分布情况。

从图9—12可以看出:风管出口处瓦斯体积分数沿风管轴向逐渐增大,工作面5 m范围内,隧道拱顶位置附近瓦斯体积分数最高,并出现明显分层现象。

5.3 数值模拟结果可靠性分析

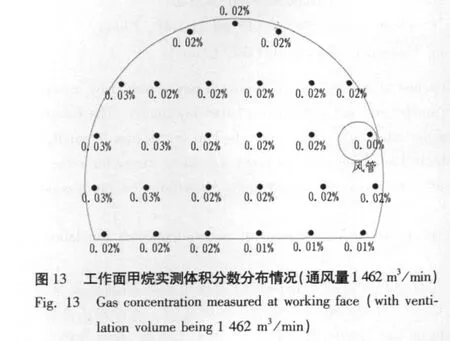

为了验证模拟结果的准确性,施工期间,用数字光干涉甲烷测定器对工作面的甲烷体积分数分布情况进行了检测。检测结果对应2种风量状态,通风量并经过现场实测,即1 462 m3/min和253 m3/min,每种通风量下对应的工作面甲烷体积分数分布情况如图13和图14所示。

由于施工期间的瓦斯涌出量小于设计给出的瓦斯涌出量,现场检测得到工作面甲烷体积分数大小和数值模拟的工作面甲烷体积分数大小肯定是不一样的,但工作面甲烷体积分数分布规律与模拟结果基本相符。数值模拟通风量为230 m3/min时的工作面甲烷体积分数分布情况和实测结果不相符,分析原因主要是数值模拟给出的瓦斯涌出量非常大,送至工作面的新风量少,通风稀释后,工作面瓦斯体积分数仍很高。此时,在浮升力的作用下,瓦斯体积分数最高点由风管对面边墙位置开始上移,直至拱顶,并出现明显分层现象,故出现图9—12的计算结果。

6 开挖工作面甲烷传感器的布置

6.1 布置要求

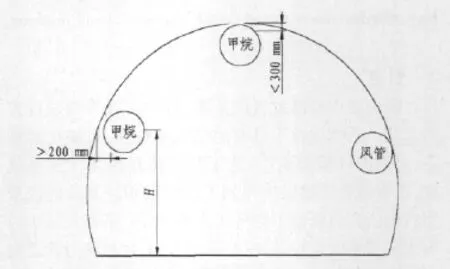

1)甲烷传感器应垂直悬挂在巷道上方风流稳定的位置,距顶板(顶梁)不得大于300 mm,距巷道侧壁不得小于200 mm,并应安装维护方便,不影响行人和行车[1]。

2)瓦斯矿井的煤巷、半煤岩巷和有瓦斯涌出岩巷的掘进工作面甲烷传感器必须安在工作面混合风流处(距工作面5 m范围内)设置甲烷传感器T1,在工作面回风流中设置甲烷传感器T2。

6.2 布置优化

文献[1]中对工作面甲烷传感器的安装位置虽有布置说明,但不够详细。经过模拟实验和现场实测,可以看出:在通风量充足的情况下,隧道工作面风管对面的边墙上瓦斯体积分数最高;在通风量不足的情况下,拱顶附近的瓦斯体积分数最高,并出现明显分层现象。甲烷传感器的布置应遵循能够准确检测到工作面上最大瓦斯体积分数,及时发现瓦斯超限,提前预警,增加安全系数。

由此可见,开挖工作面的甲烷传感器布置除了遵循文献[1]对于甲烷传感器的布置要求外,还应考虑瓦斯在隧道横断面分布情况。合理调整甲烷传感器的安装位置或增加甲烷传感器在工作面的数量,可更好地监测和预报工作面瓦斯。综合考虑以上模拟结果和现场实际情况,工作面应安装2台甲烷传感器,分别安装于隧道拱顶及风管对面的边墙上,且距工作面的距离不大于5 m。三联隧道某工区开挖工作面甲烷传感器在横断面上的安装示意图如图15所示。

图15 开挖工作面甲烷传感器布置示意图Fig.15 Layout of methane sensors at working face

7 结论与讨论

1)高瓦斯隧道在正常通风时,风管对面边墙附近的瓦斯体积分数最高,工作面拱顶位置的瓦斯体积分数较低。

2)压入式通风时,风管出风口的位置对工作面甲烷体积分数分布情况影响很大,风管布置位置不同,工作面的甲烷体积分数分布情况不同。

3)当风管送风量减少,工作面瓦斯体积分数达到一定程度时,瓦斯的浮升力占主导作用,瓦斯体积分数最高点由风管对面边墙位置开始上移,直至拱顶,并开始出现分层现象。

4)高瓦斯隧道工作面应考虑安装2台甲烷传感器,1台挂至拱顶,另1台根据工作面通风管的安装位置进行安装。甲烷传感器距拱顶和边墙的距离严格按照AQ 1029—2007《煤矿安全监控系统及检测仪器使用管理规范》执行。

高瓦斯隧道施工各工序是紧跟工作面的,初期支护、仰拱和二次衬砌都使用了气密性混凝土,隧道环向周围的瓦斯得到了有效控制和及时封堵,工作面便成为最有可能出现瓦斯溢出的地点,做好工作面的瓦斯监测工作显得尤为重要。本文运用数值模拟的方法,发现了工作面甲烷传感器布置中存在的问题,通过在工作面合适位置增加甲烷传感器的方法,消除了工作面瓦斯监测中的盲区,确保了瓦斯监测系统的可靠性。

受工作面和仰拱段复杂工序的影响,工作面甲烷传感器的布置和维护相对比较困难,会出现断线和机械破坏等问题,开展工作面的无线甲烷传感器的研究将是以后的一个发展方向。

[1] 国家安全生产监督管理总局.AQ 1029—2007煤矿安全监控系统及检测仪器使用管理规范[S].北京:煤炭工业出版社,2007.

[2] 罗占夫.瓦斯隧道施工中瓦斯自动监测系统的设备选型及应用[J].隧道建设,2002,22(3):27-29.

[3] 潘学东.云顶高瓦斯隧道通风及瓦斯监测技术[J].山西建筑,2009(29):300-302.(PAN Xuedong.The ventilating and methane monitoring technology of Yunding high methane tunnel[J].Shanxi Architecture,2009(29):300-302.(in Chinese))

[4] 王春梅,周仕强,李磊.隧道工程瓦斯监测系统的研究[J].华东公路,2011(3):45-47.

[5] 刘石磊.红石岩隧道出口工区瓦斯监测技术[J].隧道建设,2007,27(S1):65-69.(LIU Shilei.Gas monitoring technology applied in exit lot of Hongshiyan tunnel[J].Tunnel Construction,2007,27(S1):65-69.(in Chinese))

[6] 冯亮.瓦斯隧道瓦斯自动监测系统传感器的选择与设置[J].隧道建设,2009,29(S2):214-215.

[7] 王福军.计算流体动力学分析:CFD软件原理与应用[M].北京:清华大学出版社,2004:120-124.