现代环保企业生产中的问题分析及对策

2012-08-27戴德国吉卫喜

戴德国,吉卫喜

(江南大学 机械工程学院,江苏 无锡 214122)

1 引言

在经历20世纪90年代的IT行业革命后,信息与通讯技术逐渐在我国大型制造业企业当中得到应用,自动化和计算机化的应用提高了制造业的工作效率和生产力,制造型企业也纷纷使用有关的计算机辅助技术来支持企业生产。但实际使用中却都发现一个突出的问题:各类辅助技术间的信息得不到有效沟通和高效利用,就是产生所谓的信息孤岛[1]。计算机的大范围推广使用,导致产生的数据也迅速膨胀,给企业的有序管理带来很大难题。繁多的数据种类以及重复冗余,给企业整个数据系统的运行带来许多压力,阻碍了企业的快速发展。因此,究竟该如何将企业产品生产流程中所产生的数据、过程以及相关资源高效地管理利用起来,是目前以至将来企业所必须面临和解决的问题。

2 现状与问题

该环保企业主要从事垃圾焚烧处理、除尘输灰、烟气净化处理、飞灰处理的技术开发、设计、制造等为一体的综合性业务,产品种类多,物料体系复杂,采用多品种小批量生产方式,是典型的离散型制造企业。近几年来,该企业快速发展,非常重视并持续推进信息化建设,已经全面应用OA、ERP系统,信息化基础良好。目前企业的产品开发、生产经营管理是按企业内部的分工由各部门分工进行的,相互间以图纸、工艺、计划、报表为手段组织企业生产经营。这种经营模式,在市场经济和现代科学不断发展的今天,极大地制约了企业的创新。随着公司的上市,各孤立的CAD系统、CAPP工艺系统以及ERP等多年来开发或引进的这些工具软件和信息系统更是存在着业务功能分割,信息不能或难以共享,业务流程割裂或不够顺畅,使企业无法按先进生产模式提供产品图样和工艺设计信息,发挥不了计算机与信息系统优势。因此,产品数据分散、管理和运营流程混乱以及企业集成度不够成为当前阻碍其发展的重大障碍。

3 PDM技术的引进及其运用

20世纪80年代,PDM已经开始出现,它的初衷只是为解决大量工程图文档管理困境。但随着后来关系数据库以及面向对象技术的出现,它的应用被迅速扩展,用于管理所有与产品相关的信息和过程的技术。PDM应该具备的基本功能包括图文档管理、产品结构管理、项目管理、工作流管理以及配置管理等内容。PDM主要体系结构如图1所示。

图1 PDM的体系结构

PDM系统的目的在于对产品生产和工序进行有效的信息管理,以产品和工序的标准化作为实施根基,所以,PDM也作为一个中央存储器用于维护贯穿企业所有应用系统的“唯一真理”。由于该技术的先进性和合理性,近年来国内外对新一代信息集成平台作了大量的研究开发工作,一致认为产品数据管理PDM系统是新一代信息集成平台中最为成熟的技术[2]。

目前企业现况,正是缺少一种集成化的技术平台来支持各种应用软件的融合。因此,必须构建以PDM为中心的企业信息集成系统,实现消除信息孤岛、整合优化企业流程的目标。

4 解决方案

4.1 CAD/CAPP/CAM 的集成

企业拥有CAD、CAM等现代化计算机辅助工具,但各自相对独立,尚无法从真正意义上实现自动传递和交换各自间信息。譬如目前大多企业用CAD进行产品设计,但结果只是输出图样和相应技术文档,所得这些信息并不能被CAPP系统直接接收。CAM系统的良好运行,同样也需要人工地将CAD或CAPP系统输出的相关纸质类文件或数据转换为CAM所接受的文件或数据格式,最后还需要人工地将其输入或导入CAM中。这样的一种作业模式,非但不利于工程设计效率的提高,还会难以避免地在人工转换处理过程中产生一些错误,长此以往,这将给企业生产运营带来相当大的危害,阻碍企业可持续性的健康发展。

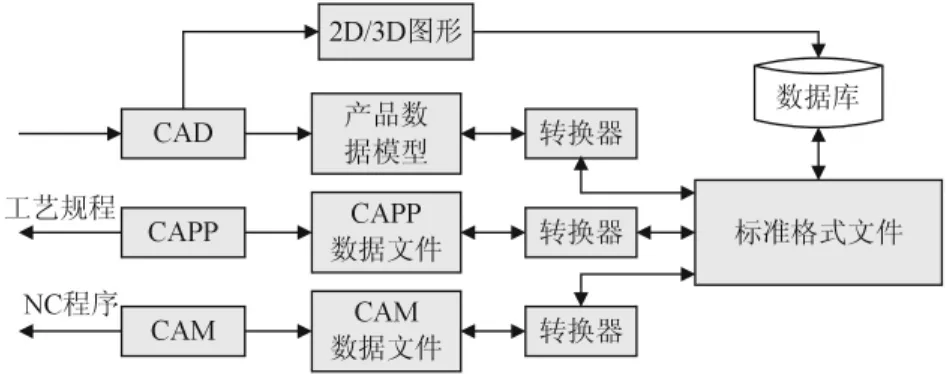

由此可见,实现将计算机辅助设计与生产制造相结合,让一次性输入CAD系统中的各类信息能在后续环节(如CAPP、CAM)中被一再应用才能实现最经济的价值。企业需要做的就是将现有的CAD、CAPP和CAM辅助工具通过数据库技术平台和相关应用接口去进行有效集成,实现局部自动化到全局自动化的升级[3]。下面给出一种可行的3C集成方案,供参考,如图2所示。

图2 CAD/CAPP/CAM信息的集成

在实际研究和实施过程中发现,因为目前计算机同步技术的发展尚未全面,所以解决不同CAX(相关计算机辅助工具统称)系统之间的数据交换仍然显得有些困难。最主要是CAPP系统,因为企业间有不同的规范,就是在同一企业环境中,不同的工艺人员也会有不同的经验,制定出的工艺规划差异很大。CAPP需要的是产品的设计和相应的工艺这两种信息,无法从单一CAD中获取,因此CAPP难以与CAD紧密集成,导致CAPP系统至今尚没有形成真正有效的商品化软件。

4.2 集成产品信息

产品信息是企业中生产对象信息的集合,它们被分别存放在CAD、CAPP以及CAM等系统中,如何科学而有效地去管理存于CAX中的企业全部产品的各种信息是解决各类问题的开始和根本。现在,大多数CAD、CAM提供商能提供集成化了的CAD/CAM系统,困难存在于怎么解决3C系统之间的集成。如前所述,由于CAPP工艺规划本身的复杂性,导致CAPP系统几乎无法从CAD系统中直接获取它所需要的设计信息,所以3C的集成遇到了无法逾越的障碍[4]。

PDM系统能有效地帮助企业解决这一大瓶颈。首先,在PDM中建立一套企业的基本信息库,它用于记录如刀具、材料以及工艺等与产品信息有关的基础数据。这样,CAPP系统就无需再直接从CAD系统中获得零部件的几何信息,变成从PDM中获取几何信息和有关加工信息;接着依据零部件的相似性,实现从标准工艺库中获得相近的标准工艺,这样就能快速生成该零部件的工艺文件,间接地实现CAD与CAPP系统的集成。此外,通过PDM系统,CAM也将能快时准确地获得零部件的几何形状和工艺要求,进而分析产生出有关的刀具轨迹和加工代码,并及时安全地保存于PDM中(图3)。

图3 利用PDM集成产品信息

从图3可以发现,PDM实现了产品全部信息的统一规划管理,使得传统的3C模式不再直接传递信息,取而代之的是要分别与PDM间传递信息,CAX都从PDM系统中统一提取所需相关信息,应用的结果也各自被放进PDM中。正是因为PDM系统中的数据具备一致性特点,才能保证CAD、CAPP和CAM等数据能够得到有效管理,这也真正实现了3C系统集成。

4.3 产品信息与经营管理信息的集成

经营管理信息是指企业中人、财、物、产、供、销的信息。管理信息系统从早期的 MIS到 MRP,再到 MRPⅡ,以及发展到近期所出现的ERP,已经实现了对企业经营管理信息的全面管理[5]。

产品信息与经营管理信息的集成是实现现代企业全方位管理的必由之路,是企业高速化健康发展的保证。ERP中许多信息来自3C系统。同样,ERP也向3C系统传递相应的数据。如果CAX系统中的数据管理缺乏系统化和标准化,那么大量的生产信息就需要通过手工方法输入到ERP系统中,导致ERP无法及时从CAX中获取正确数据。失去正确的数据来源,ERP提供的决策也就不可能科学地指导正常的经营管理[6]。

PDM系统作为产品信息集成的核心,在实现全面科学管理产品各类数据的同时,还能够实现向ERP系统传递各类经营管理中所需的信息。PDM是3C系统与ERP系统间信息传递的桥梁,它不仅实现了3C系统的集成,也实现了企业全局信息的集成。

在企业中各个CAX系统与ERP间的信息流动如图4所示。产品的开发任务书、技术指标和修改任务书来自ERP系统,ERP将其传输到CAD/CAM系统,而后设计人员就可以根据ERP系统传来的上述信息进行产品的设计和修改,满足各方面要求。CAD以及CAM系统产生的图形数据和加工属性数据经过PDM系统传入CAPP系统,实现全局集成。企业中有关产品的信息除了来自3C外,还有来自CAT、CAQ和CAP等CAX系统。根据企业的人、财、物、产、供、销资源信息,结合PDM系统提供的产品信息,ERP系统按照销售计划,制定出合理的采购和生产计划,真正提高了整个企业管理水平,创造更高的经济效益,增强企业的综合竞争能力[7]。

图4 企业中各CAX系统与ERP系统间的信息流

5 结语

现实企业中往往信息种类繁多,千头万绪,分别存放在几个甚至十几个子系统中。要把这些子系统一次直接集成在统一的数据库环境中,困难是相当大的。必须采用二次集成方法,即用PDM系统将产品信息集成,MIS系统将人、财、物的信息集成,MRPⅡ系统将产、供、销的信息集成,然后在三个集成系统之间建立信息通道,从而实现整个企业全部信息的集成。无论从技术难度、实施周期和使用效果哪一方面讲,二次集成的方法都更加现实。

[1]蒋玉娟.PDM 应用系统设计与实现[D].西安:电 子科技大学,2005.

[2]齐从谦.制造业信息化导论[M].北京:中国宇航出版社,2003.

[3]李善平,刘乃若,郭 鸣.产品数据标准与PDM[M].北京:清华大学出版社,2001.

[4]闵立军.产品数据管理(PDM)的应用实施[D].长春:吉林大学,2008.

[5]同秉枢,徐晓慧.产品数据管理(PDM)实施中的存在问题及对策[J].工程图学学报,2002(2):1~6.

[6]葛江华,隋秀凛,刘胜辉.产品数据管理技术及应用[M].哈尔滨:哈尔滨工业大学出版社,2001.

[7]吕 民,王亚萍.集成化产品数据管理技术[M].上海:上海科学技术出版社,2012.