鄂尔多斯博物馆内部GRG钢结构设计及施工探讨

2012-08-24卢雷秦海琴秦文刚

卢雷 秦海琴 秦文刚

一、工程概况

鄂尔多斯博物馆坐落于鄂尔多斯康巴什新城中心区,是规划建设的鄂尔多斯七大文化建筑之一。建筑师的创意是将博物馆外型设计成一个不规则的核体,像石头一样坚固,代表着未来与时间的积累,象征着永恒,金属外表面记录着鄂尔多斯悠久的文化、展现着鄂尔多斯开创未来的创新精神,鄂尔多斯博物馆效果图见图1。

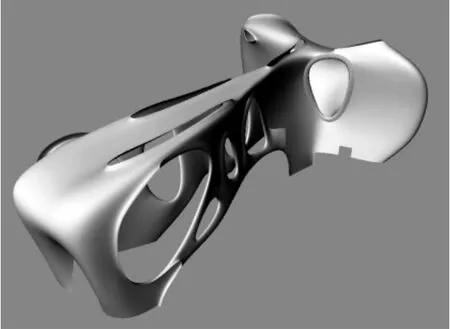

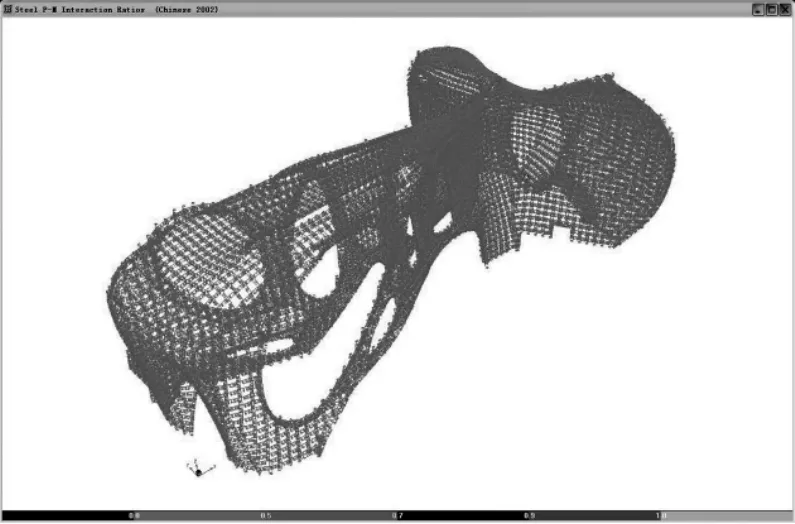

鄂尔多斯博物馆内部为一个造型奇特的装饰结构,采用GRG材料将内部结构的框架结构分成两个独立的分区,其水平展开面积约11000m2,最高点距离室外地坪约35m,形状不规则。该结构下部落于首层地面以及首层结构楼板上,侧面与内部框架结构的钢梁连接,顶部则悬挂于外壳钢结构上。GRG装饰结构的三维模型如图2所示。

图1 鄂尔多斯博物馆效果图

图2 GRG装饰结构三维模型

二、结构方案

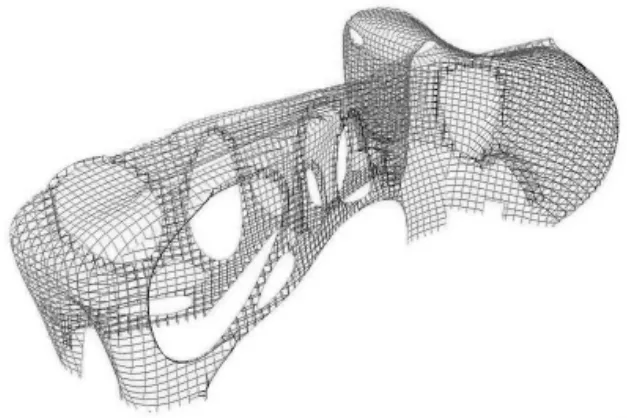

GRG装饰结构的造型非常奇异,板材从屋面竖向延伸到地面。根据装饰板的尺寸以及连接节点形式,利用三维建筑软件Rhino将GRG装饰面向外偏移300mm作为其钢结构龙骨的定位面,将龙骨结构设计成为随着GRG装饰板走向的单层网壳结构。由于GRG定形板的尺寸为600×600mm,且龙骨的顶部需要与外壳钢结构连接,而外壳钢结构的分格为3m×3m的等边三角形,故综合考虑GRG板材的二次结构的安装以及结构受力的合理性,将钢结构龙骨的分格尺寸定为1200×1500mm。

钢龙骨结构的不规则形状导致每个构件的安装角度都需要进行空间准确定位。为了安装以及构件加工上的方便,所有杆件均采用Q235B的热轧无缝钢管,可以有效地避免其空间扭转的问题。

钢结构龙骨整体结构的三维线条模型如下图3所示。

三、计算分析

图3 GRG钢结构龙骨三维模型

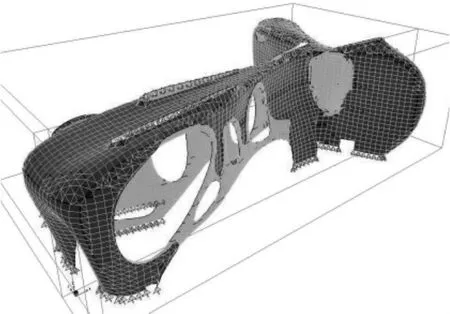

由于本工程为一个受力极其复杂的空间结构,因此结构整体设计计算选用美国CSI公司研制开发的大型有限元程序SAP2000(V12版)。计算模型采用空间三维实尺模型,杆件选用两个节点、六个自由度的frame单元,该单元可以考虑拉(压)、弯、剪、扭四种内力的共同作用。

1.结构的计算模型

GRG钢结构龙骨的整体SAP2000有限元模型如下图4所示。

由图4可以看出,在计算模型中用固定铰支座模拟钢结构龙骨与地面以及内部楼层梁的连接,用滑动铰支座模拟龙骨与外壳钢结构的连接。

图4 GRG钢结构龙骨SAP2000计算模型

2.计算荷载

本工程为内部装饰结构的龙骨,故在计算中仅考虑GRG板材自重 (包括二次结构连接件)。根据厂家提供的资料,板材的自重为0.25kN/m2,钢结构龙骨自重由程序自动计算。

3.分析结果

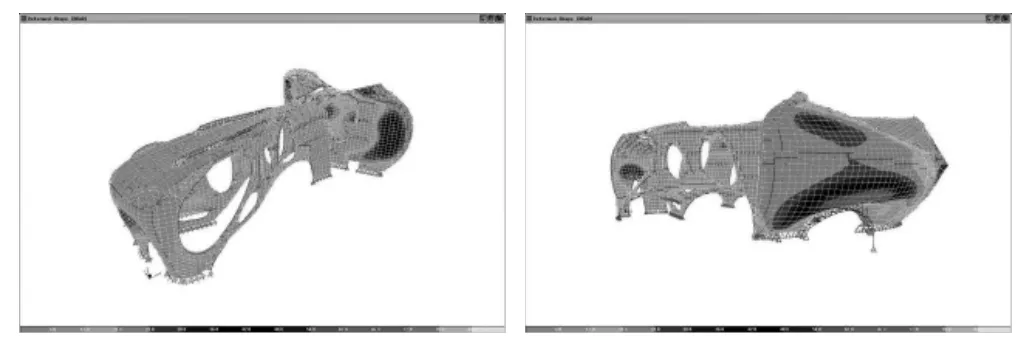

对整体结构进行有限元分析,其在自重荷载作用下的变形如图5~图6所示。

图5 GRG钢结构龙骨整体变形云图 图6GRG钢结构龙骨细部变形云图

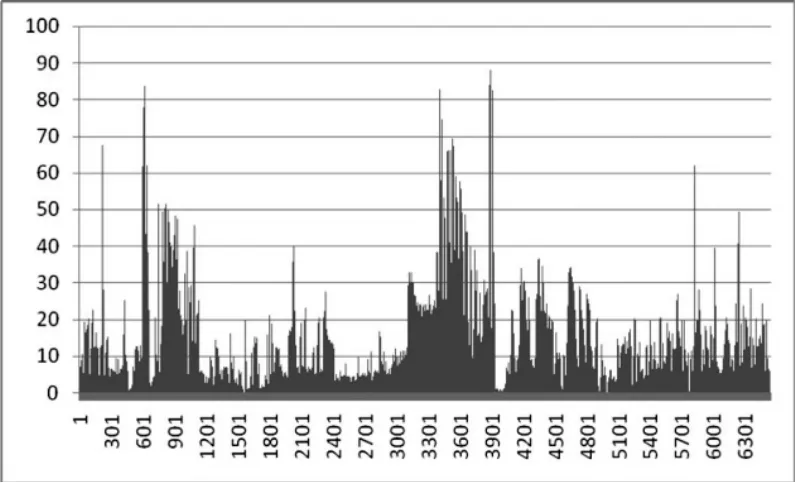

由图可以看出,整体结构的变形情况比较均匀,只是在主入口处由于网壳的跨度和坡度都较大,结构上在此处设置了支撑桁架以提高刚度。通过调整桁架的高度从而满足结构的变形要求,整体结构的最大变形为88mm。整体结构的节点变形信息如下图7所示。

4.结构设计

由于本工程计算时仅考虑了板材的自重恒荷载,故在构件的设计时采用1.35恒荷载作为控制荷载组合。

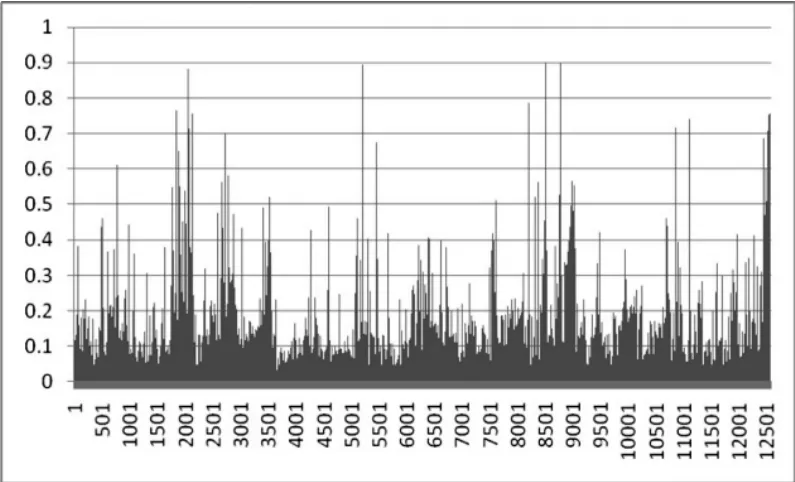

整体结构的构件应力比云图及杆件应力比信息如下图8~图9所示。由图可以看出,钢结构龙骨各个构件在自重荷载作用下的应力水平较低,最大的杆件应力比也小于0.9,均满足设计要求。

四、节点设计

由于本工程设计之前,外壳钢结构已经施工完毕,外壳设计时规定内部的GRG整体结构的自重不超过50kg/m2,因此内部本工程的杆件管径比较小,刚度较差,因此需要外壳及内部结构对其进行良好的支撑。

图7 GRG钢结构龙骨节点变形信息

图8 GRG钢结构龙骨杆件应力比云图

图9 GRG钢结构龙骨杆件应力比信息

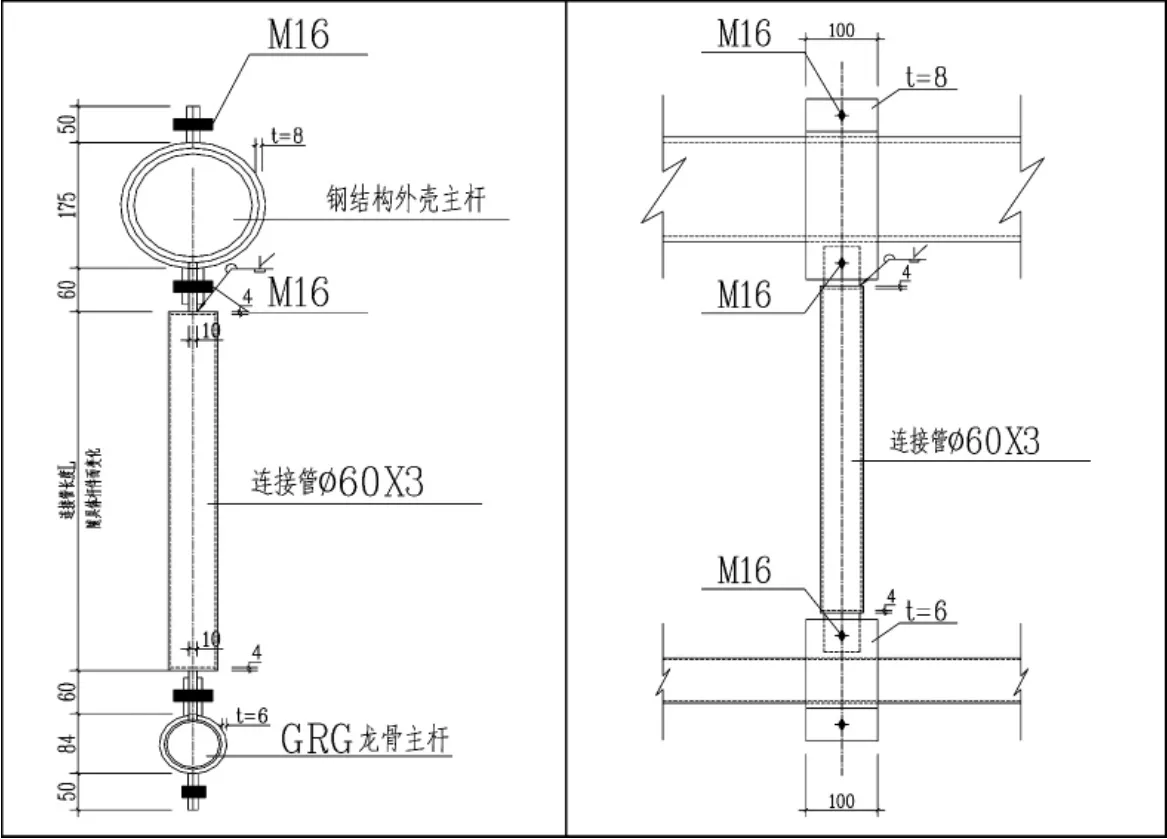

1.与外壳的连接节点

外壳钢结构已施工完成,因此在受力过程中不能对其受力杆件进行焊接,故此处节点采用抱箍节点。利用两个环形扣件与外壳相连,既实现了吊杆的作用,同时又不会对原结构的构件造成不必要的影响。

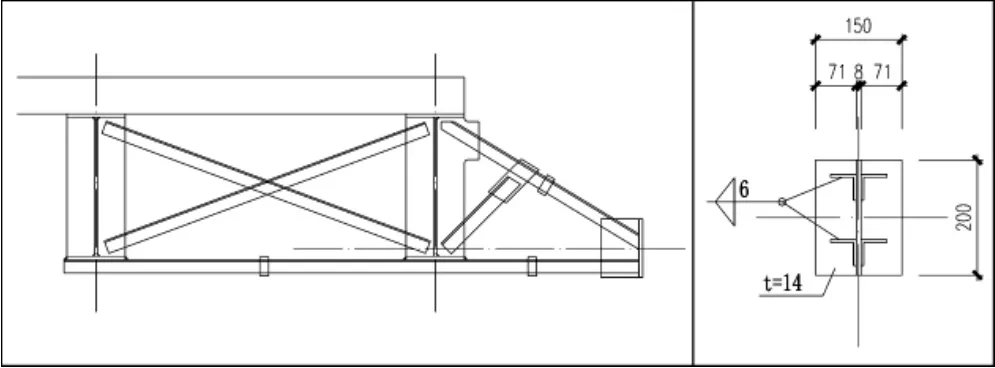

具体的连接节点如下图10所示。

2.与内部钢梁的连接节点

GRG侧面钢龙骨与内部框架结构的钢梁连接,且距离较远,为了实现其固定铰支座的节点,根据SAP2000的计算反力,在钢梁侧面挑出桁架结构。

具体的连接节点如下图11所示。

图10 GRG龙骨与外壳钢结构的连接节点

图11 GRG龙骨与内部钢梁的连接节点

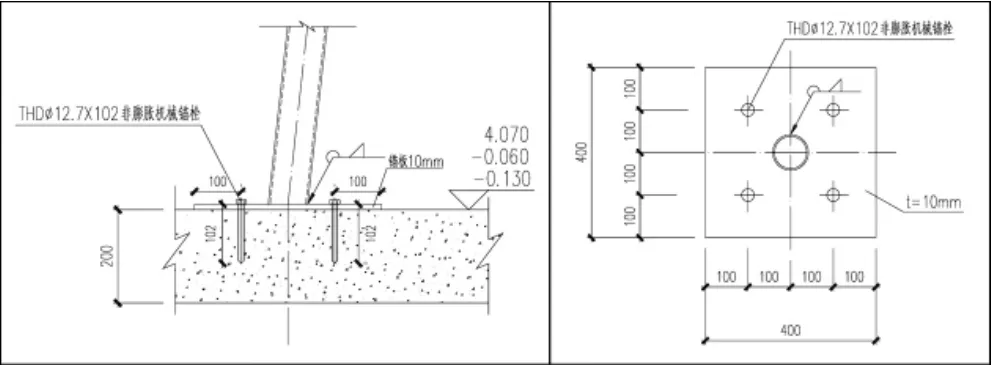

3.与地下室顶板的连接节点

GRG底面与内部结构的地下室顶板连接,反力较大,而且地下室顶板的板厚较小,采用传统的植筋做法难以满足锚固要求。在本工程中采用THD非膨胀机械锚栓,能够在较小的锚固长度前提下在满足受力要求。

具体的连接节点如图12所示。

图12 GRG龙骨与内部楼板的连接节点

五、施工详图设计

由于本工程结构形式非常不规则,而且很难找到一个对称面,因此杆件的空间定位点没有规律可循,给钢结构施工详图设计提出了很高的要求。施工详图设计采用了国内外先进的Tekla Structures Xsteel 14.0、STCAD2.0等详图设计软件及Midas Gen、3D3S等分析软件,通过软件细部节点二次开发等手段很好的保证了整个工程深化设计的进度和质量。在深化设计中构件之间的连接节点设计是整个工程深化的难点和重点。由于本工程采用的单层网壳结构曲面造型复杂,结构曲面全部采用杆件直线弯折的方式,杆件全部采用管径比较小的无缝钢管,且杆件截面尺寸比较接近。杆件之间连接节点采用管管相贯的节点形式,节点全部采用全熔透焊接节点,通常一个节点上有5根或者6根的杆件相贯的情况,给整个结构的深化设计造成了很大的难度。根据这种情况,在深化过程中根据结构受力特点首先确定杆件的主次关系,由此确定杆件的相贯顺序,再根据结构形式和焊接要求进一步确定二级次管和三级次管。只有杆件之间的主次关系搞清楚了才能准确进行杆件节点设计,从而满足整个结构的受力要求。

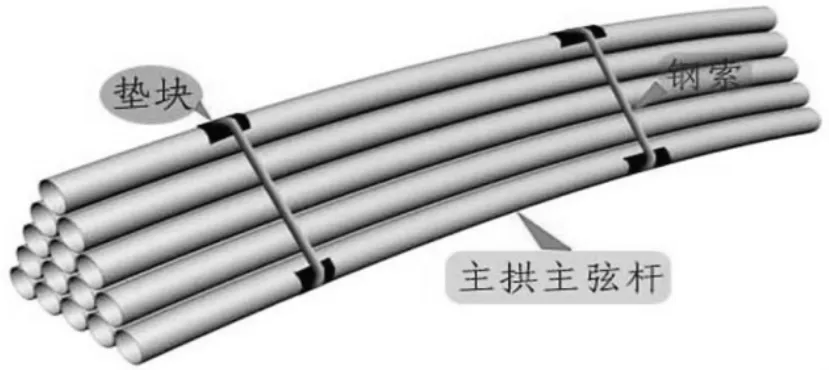

六、钢结构加工及运输

在钢结构加工前首先根据结构的曲面形式划分加工区域,分界线尽量要设置在结构受力比较小的部位,区域划分完成之后,采用分区分片细化编号的办法把整个工程分解开来进行细化加工。由于整个工程全部采用圆钢管相贯焊接的节点连接形式,为了保证加工精度,本工程采用六维数控相贯线切割机进行圆管切割,既保证了加工精度又提高了加工效率。

杆件按技术要求加工好之后,构件的打包运输方案的制定和实施是另一个关键环节,根据工程的具体情况制定了以下几点措施。

1.构件包装的目的

(1)在运输过程中,保护构件使之不易损坏。

(2)每个箱包有一一对应的构件清单,因此发运方与接受方有据可参,不致引起混乱。

(3)使构件的运输体积比较紧凑,在减少运输费用的同时便于构件装卸。

2.包装遵循的原则

(1)同部位的杆件尽量包装在一起。可以与安装进度配套运输,保证现场所需构件的及时供应,否则会出现现场堆积的构件很多,但是杆件不配套,影响安装进度。

(2)包装牢固。运输过程中不要出现散包的现象,导致构件混乱,影响施工现场的交接。

(3)为了节约运输成本,使构件箱尽量成一定的级配。例如,小箱可以置于大箱内部,细管可以置于粗管内部。

(4)每个包装箱内的构件必须与装箱清单一一对应,便于交接与查找。

3.包装形式

构件的包装形式如下图13所示。

图13 构件包装示意图

在工厂里把上述的准备工作做好做细,材料运输到工地现场后安装工人才能很快的安装所需的杆件,给工程的顺利安装也提供了很好的保障。

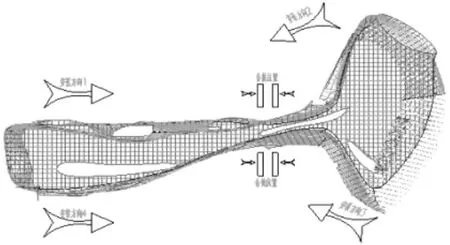

七、钢结构的安装

1.安装顺序的确定

由于本工程结构形式非常复杂,施工过程中结构安装误差是难以避免的,因此结构合拢位置的选定是整个工程顺利安装完成的关键。根据本工程的建筑特点,建筑物两端都设有主要出入口,且两端结构曲面造型非常复杂。相比两端,中间部位建筑造型相对比较简单,所包含的杆件数量相对也比较少,故综合考虑后确定从两端向中间开始安装,最后在中间部位合拢。

安装顺序示意图如下图14所示。

2.杆件的空间定位

图14 安装顺序示意图

由于结构造型的不规则性,整个工程杆件安装如果采用以前的老办法根本无法安装。根据本工程的结构特点,采用高精度全站仪空间定位的办法来使杆件精确就位安装。

安装步骤大致如下:

(1)根据施工现场情况和建筑的结构分布情况确定几个测控点,这几个测控点的测射范围必须涵盖整个工程的各个节点。

(2)在结构模型中建立一个控制原点,结构的所有节点的三维坐标全部相对此原点进行标注。

(3)使用全站仪,利用事先确定的测控点根据结构节点的三维坐标进行杆件空间定位。

工人在施工现场采用高精度全站仪进行杆件空间定位测量状况如下图15所示。

图15 采用高精度全站仪进行杆件空间定位

3.支撑体系的搭设

本工程采用单层网壳结构,结构的局部强度和稳定性非常差,在进行分片安装时临时支撑措施非常重要。

本工程的脚手架支撑方案采用脚手架顺着结构的曲面变形形状搭设,单根杆件空间就位后先支撑在脚手架上,整个区域安装完成形成一个整体的受力体系后,脚手架就可以有计划的拆除一部分再用于下片区域的安装,但结构的主要受力部位的支撑体系在整个工程结构合拢前不得拆除。

施工现场脚手架搭设方案如下图16所示。

图16 杆件安装搭设的脚手架支撑体系

八、结论

鄂尔多斯博物馆内部GRG钢结构龙骨结构在满足建筑造型的前提下,对其刚度调整使得其满足结构设计的要求,实现了其建筑和结构的完美统一。施工过程中采用合理的施工方案及空间定位方法,使得整个结构能够顺利的完成,不仅取得了一定的经济效益和社会效益,也为同行业类似工程的实施积累了经验。