防撞护栏破坏点控制方法研究

2012-08-16林国辉邰永刚包凌文白书锋

林国辉,邰永刚,包凌文,白书锋

(1.深圳高速公路股份有限公司,广东深圳518026;2.北京道从交通科技有限公司,北京100043)

随着我国城市交通的迅速发展,一些城市郊区的高速公路逐渐转变为城区高速公路,因其交通量较大,对公路安全性和景观要求逐渐增高。护栏作为公路安全防护的重要保障,不但应具备足够的防撞能力,还应该能与城市环境协调,且必须能做到维修养护方便,以防止因事故处理、维修养护慢等造成城区道路的堵车现象发生。

目前国内外都已有针对景观防撞护栏的研究,但却缺少具有破坏点控制的护栏结构。这主要是因为国外的交通拥堵状况与我国相比要好的多,可以不考虑因护栏维修养护带来的交通拥堵影响。

护栏的设计首先需要考虑的就是其防撞能力问题,作为交通事故发生之前的最后一道安全防线,护栏的防撞能力直接决定着乘员的安全,近年我国曾发生过多起车辆穿越护栏的事故。

案例1:2011年2月19日0时03分,广佛高速(S15线)路段发生一起特大交通事故,一辆由广州往开平方向行驶的湛江籍大客车在广佛高速K46+700 m路段与一辆广州牌照的小轿车发生猛烈碰撞,造成小轿车上5人死亡(3男2女),大客车上无人伤亡。

案例2:2011年2月21日,在G15沈海高速公路上行线K3 250 km+60 m(广东阳江合山段)处发生一起特大交通事故,一大客车由广州往湛江方向行驶,于凌晨2时45分行驶至G15沈海高速公路K3 250 km+60 m处时,越过中心隔离带护栏,先后与对向行驶的一辆小客车和一辆大客车相撞,造成小客车上7人当场死亡,1人受重伤的特大交通事故。

以上事故发生的主要原因均是护栏的防撞能力不足。目前高速公路的车速快,车型复杂,而许多安全设施仍是按照旧规范(JTJ 074—94《高速公路交通安全设施设计及施工技术规范》)设计,存在众多的安全隐患,而我国目前规范中[1-2]所要求防撞等级高的护栏结构,要么造价太高,要么景观效果太差、维修养护不便,很难选择到合理的结构形式。要彻底改变这种现状,必须研究开发防撞能力更高、维修养护方便的护栏结构形式。

1 护栏结构方案简介

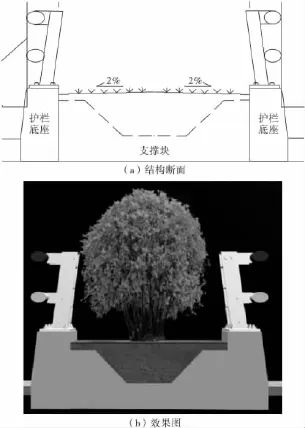

为保证护栏的防撞能力及绿化种植土的深度,选择了组合式护栏结构形式,将护栏立柱设置成后仰形式,以使横梁不侵占路面;将立柱底座的顶宽取为25 cm,底宽为30 cm,立柱为斜置“F”型,减少了横梁对立柱与底座之间连接法兰的宽度,从而增加绿化带宽度,绿化带宽度从原来的1.4 m增加到了1.5 m;护栏横梁采用120 mm×80 mm×6 mm的椭圆形钢管(图1)。

图1 护栏初步结构断面及效果Fig.1 Barrier preliminary structure cross-section and effect drawing

2 破坏点的选择

破坏点控制研究的主要目的是:在满足护栏设计防撞等级的前提下,护栏在被车辆碰撞过程中,当碰撞能量超过其设计防撞能量时,总是在某一确定的位置(或某一构件)先产生变形或破坏,立柱底座及基础只产生微小变形,以便于维修更换,提高护栏构件的重复利用率。

组合式护栏的下部底座为钢筋混凝土浇注而成,一旦产生破坏,则维修养护非常不便,因此最好不将其考虑到破坏点中,而将护栏的上部立柱作为破坏点控制的主要区域。根据相关护栏设计经验,梁柱式护栏结构中的“梁”和“柱”的刚度应合理分配,才能保证护栏的防撞和导向功能正常发挥。本护栏结构根据护栏设计原理,将立柱设置为破坏点,可保证在立柱破坏时,底座保持完整,且1个或2~3个立柱破坏时,其他立柱不破坏,横梁仍能起到对车辆的阻挡、导向功能,保障司乘人员安全的作用。

3 破坏点的设计

笔者提出以下3种破坏点设置方案。

3.1 方案1

采用立柱连接破坏的控制方式达到破坏点可控的目的(图2),该立柱包括上下两部分,其中上部分由双片钢板通过横隔板连接在一起,而下部分底座一部分埋植在混凝土内,一部分露出底座上表面,通过连接螺栓将上下两部分连接在一起。当车辆碰撞护栏时,立柱后仰,连接螺栓受到很大的剪力作用,达到破坏极限时,一组连接螺栓被剪断。由于碰撞时护栏局部受力较大,其他立柱螺栓不会被剪断,且即使一个螺栓剪断,立柱上部仍然可支撑在底座上,护栏的整体防护能力变化不大,而且设计时保证在SBm级碰撞能量下,立柱螺栓不会被剪断,护栏具有足够的防护能力。

图2 连接破坏方案1Fig.2 Connection failure mode 1

3.2 方案2

该护栏是在混凝土底座后方设置立柱,立柱通过连接构件与护栏底座连接,连接件分上下两部分,当车辆与护栏发生碰撞时,立柱后仰,上部连接件所受拉力增大,直至破坏,达到破坏点控制目的。

3.3 方案3

对普通护栏立柱而言,在遭受超过碰撞荷载的碰撞时,立柱的破坏形态主要有弯曲、扭曲或拔出。该抽拔式护栏立柱,通过调整预埋件、抗拔销以及预埋件和基础的连接等结构间的强度,确保这些基础结构的相对强度大于立柱本身,就可以实现即便立柱破坏,基础结构也不会破坏的效果,或者破坏程度在不需要维修的范围内,进而实现事故后立柱的快速更换,如图3。

图3 连接破坏方案2及方案3Fig.3 Connection failure mode 1 and 3

3种破坏点控制方案的主要优缺点见表1。

表1 3种方案的破坏点控制效果优劣对比Table 1 Contrast of three methods on failure point control

综合上述方案分析:方案2控制效果一般,后期维修养护工作量大,且护栏景观效果会受到一定影响,方案3对混凝土底座的宽度要求较高,可能要侵占大量的绿化空间,亦会造成很大的材料浪费,因此将方案1作为破坏点控制方法进一步的研究方案。

4 破坏点控制效果研究

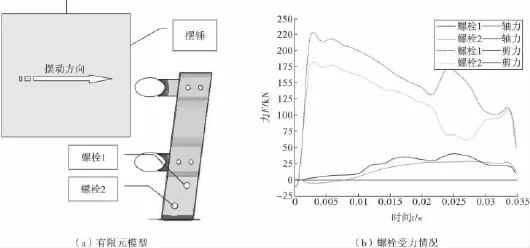

采用计算机仿真方法,建立了单个立柱的有限元模型[3-4][图 4(a)],采用摆锤方式击打立柱,以模拟实际过程中车辆的碰撞,螺栓不设置破坏准则[5-7],从图4(b)碰撞时螺栓1及螺栓2的轴力及剪力变化曲线上看出,螺栓1的剪力要明显大于螺栓2。

图4 立柱摆锤实验有限元模型及螺栓受力情况Fig.4 Finite element model of post pendulum test and bolt force

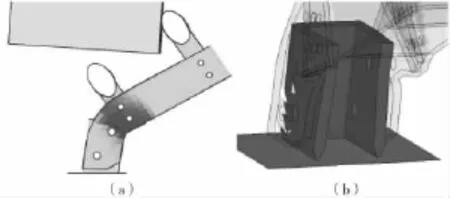

从仿真结果看出,该立柱结构在上部立柱变形时,由于立柱下部阻挡,很容易导致立柱底座的变形(图5),这样就无法达到预期的立柱底座尽量不产生重大变形的效果。而本着护栏经济性的考虑,不能单靠增加板材厚度来实现底座不变形的目的,因此考虑将立柱底座放置在立柱的内侧,并将立柱底座在前端封闭,增大其强度(图6)。

图5 立柱变形情况Fig.5 Deformation of post

图6 调整后立柱结构Fig.6 Post structure after being modified

将螺栓设置破坏准则后仿真结果显示,碰撞力增加到一定程度后,螺栓1被剪断,而螺栓2仍保持了有效的连接,且立柱下方的斜角能有效保证立柱的旋转不受干扰,如果护栏横梁继续变形,则立柱自身会发生破坏(图7),整个连接失效。

图7 结构调整后立柱变形及螺栓受力曲线Fig.7 Deformation after modified post structure and force curve of bolt

立柱底座在螺栓剪断时仅有轻微的变形,无需更换,可实现破坏点控制的效果。为更进一步验证控制效果,建立了护栏的整体模型,采用大客车碰撞护栏,从仿真结果看,大客车碰撞后,碰撞点附近护栏立柱与底座完全脱离,螺栓断裂(图8),直接导致护栏的防护能力降低,大客车沿护栏底座爬升,存在骑跨护栏的危险,无法满足评价标准要求。

图8 护栏底座脱离及车辆爬升Fig.8 Barrier separated from base and vehicle climbs

出现图8中所显示结果的主要原因是由于立柱强度及底座强度都比较大,护栏的薄弱点在螺栓上,而护栏的横梁整体刚度也很大,这样破坏的时候是螺栓依次被剪断。根据此分析结果,考虑将破坏点控制方法进行优化,结合破坏点控制方案研究中的方案1和方案3,用以下方式实现:当车辆碰撞护栏尤其是大型车碰撞时,金属梁柱式护栏自身必然要产生一定的变形,不管是横梁还是立柱,都需要通过变形来导向车辆。因此在本结构中,考虑将立柱自身作为变形控制区,让护栏立柱的变形仅发生在立柱上部,而底座强度较大,一般只产生小变形,这样在护栏遭受车辆撞击后,上部立柱损坏而螺栓不剪断,此时维修更换只需将立柱上部和横梁更换,也能达到破坏点控制的目的。

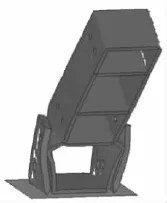

采用摆锤实验方法对该结构进行仿真计算,立柱厚度调整为10 cm,底板厚度为16 cm,螺栓调整为10.9 s级M27承压型高强度螺栓,从仿真结果看出(图9),立柱在下部连接处附近开始折弯,螺栓不破坏,而且底板变形较小,可重复使用。

图9 立柱变形状态Fig.9 Deformation of the post

初步仿真结果显示,大客车碰撞时,螺栓无破坏现象,护栏变形正常,下部立柱有轻微变形,因此我们在底部增加了一个横向肋板,增加后再进行仿真计算。

5 护栏整体防撞能力评价

建立护栏的详细仿真模型,包括护栏的钢筋以及支撑块模型等[8](图10),护栏前部有铺装层,铺装层强度远小于护栏混凝土底座,因此选用强度与沥青混凝土接近的材料模型,中分带护栏为双侧护栏,且护栏间距超过1 m,故非碰撞侧护栏做刚体处理,支撑块直接顶在刚体护栏上。

护栏的碰撞条件依据文献[2]中的SBm级护栏碰撞条件实施,护栏的评价标准按照参考文献[1]中的内容对护栏进行最终评价。

图10 护栏整体有限元模型Fig.10 Fem model of the barrier

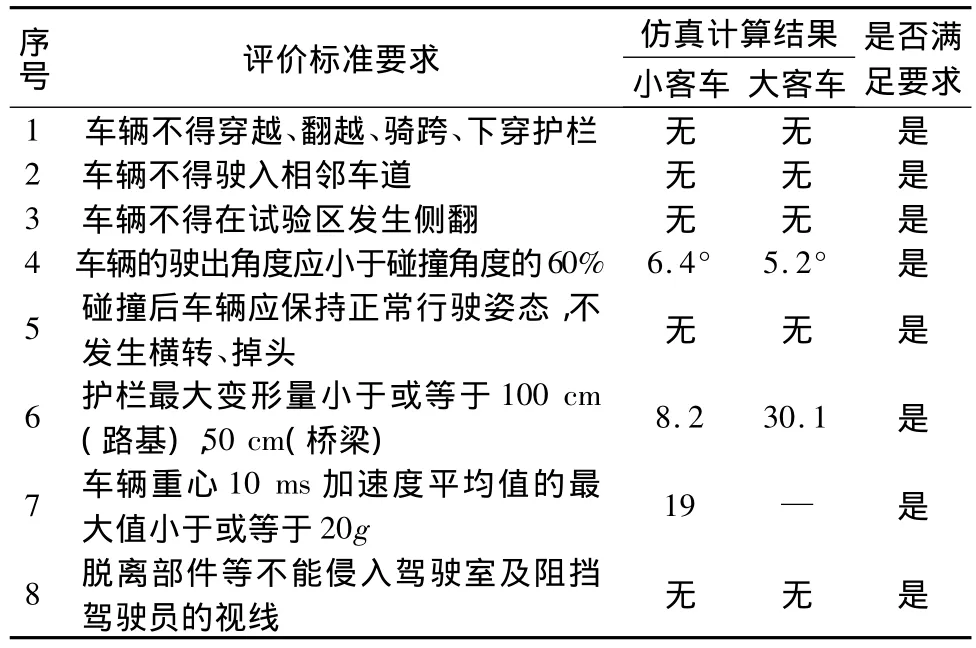

车辆碰撞护栏后,车辆没有穿越、翻越、骑跨、下穿护栏,车辆正常导出,行驶姿态正常,没有发生横转、掉头现象(图11),其他指标见表2[6]。

图11 车辆碰撞护栏过程Fig.11 Process of vehicle crash barrier

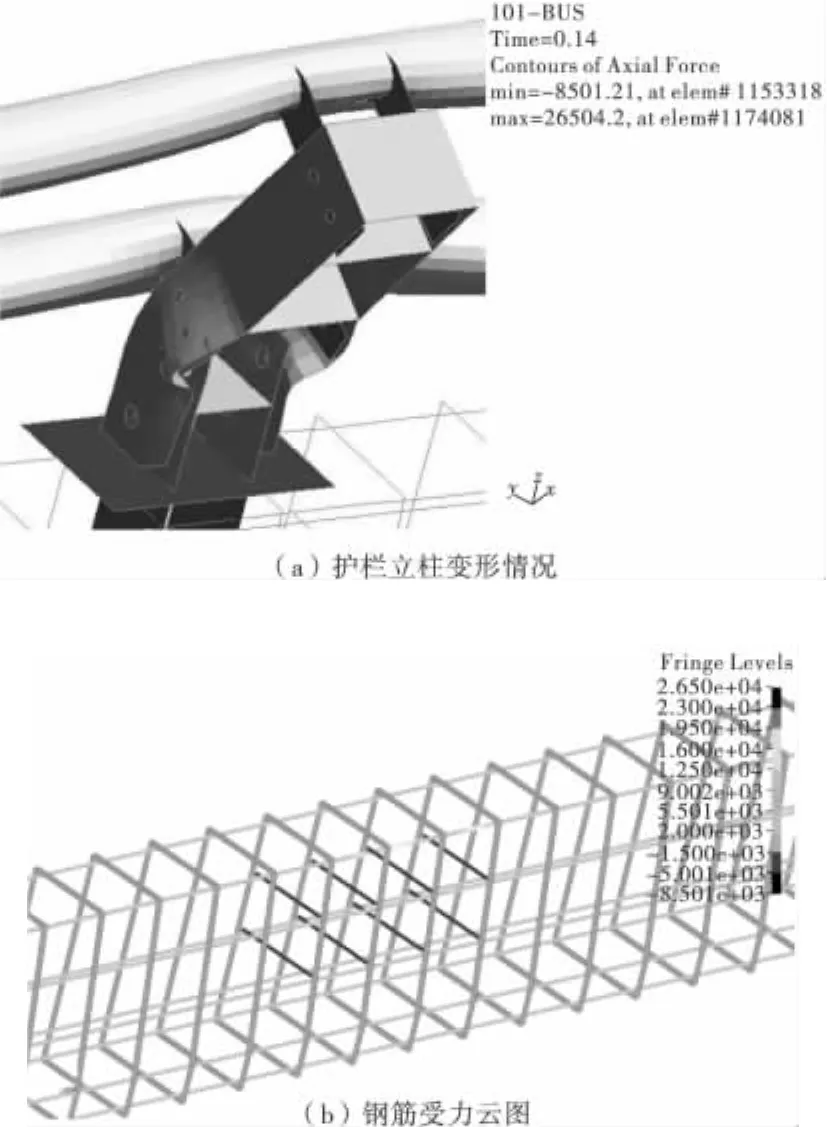

碰撞区护栏立柱变形如图12,可看出只有上部立柱发生了变形,下部立柱基本没有变形,从护栏底座的钢筋受力分析得出,护栏纵向钢筋如采用直径不小于12 mm的二级钢筋即可满足护栏的设计防撞等级要求,护栏的整体防撞能力评价结果见表2,从表中看出,护栏各项指标均符合目前的评价标准要求,对司乘人员的安全提供可靠保障。

图12 护栏立柱变形及钢筋受力云图Fig.12 Deformation of the post and contours of reinforced force

6 结论

笔者阐述了一种护栏设计中的破坏点控制的方法,并通过仿真计算方式验证了其控制效果。采用该设计方法能在保证护栏防撞能力、保障司乘人员安全的前提下,大大降低护栏在后期维修养护中的工作量,对城区高速公路的交通拥堵治理具有重要得意义。

表2 评价结果Table 2 Evaluation results

[1]JTG/T F 83-01—2004高速公路护栏安全性能评价标准[S].北京:人民交通出版社,2004.

[2]JTG/T D 81—2006,高速公路交通安全设施设计细则[S].北京:人民交通出版社,2006.

[3]张改,邰永刚.新型公路可导向防撞垫开发研究[J].重庆交通大学学报:自然科学版,2011,30(5):978-982.Zhang Gai,Tai Yonggang.Development and study on new-type road crash cushion[J].Journal of Chongqing Jiaotong University:Natural Science,2011,30(5):978-982.

[4]邰永刚,赵震宇,陈红缨,等.高度自适应护栏过渡段研究[J].公路工程,2011,36(1):12-15.Tai Yonggang,Zhao Zhenyu,Chen Hongying,et al.Research on barrier transition with height self-applied function[J].Highway Engineering,2011,36(1):12-15.

[5]邰永刚.组合式桥梁护栏防撞性能仿真与试验[J].交通运输工程学报,2010,10(1):94-100.Tai Yonggang.Simulation and experiment of crashworthiness for combined bridge guardrail[J].Journal of Traffic and Transportation Engineering,2010,10(1):94-100.

[6]雷正保,杨兆.汽车撞击护栏时乘员的安全性研究[J].振动与冲击,2006(2):5-12.Lei Zhengbao,Yang Zhao.Study on the passenger safety during the impact process of automobile against fence[J].Journal of Vibration and Shock,2006(2):5-12.

[7]Manjit S,Sood D,Gupta R K,et al.Dynamic yield strength of mild steel under impact loading[J].Defence Science Journal,2008,58(2):275-284.

[8]周炜,张天侠,崔海涛,等.轿车与公路护栏碰撞的有限元仿真[J].北京工业大学学报,2008,34(3):299-303.Zhou Wei,Zhang Tianxia,Cui Haitao,et al,Finite element simulation study on car hitting guardrails of highways[J].Journal of Beijing University of Technology,2008,34(3):299-303.