电液比例阀控制系统的研究设计

2012-08-15杨安平

陈 斌,杨安平

(长沙理工大学 电气与信息工程学院,湖南 长沙 410004)

传统的电液比例阀控制系统大都采用硬件电路控制,其系统设计需要专家设计、专家维护,并且成本很高,控制精度不是很理想,所以传统的电液比例阀系统的应用受到限制[1]。因此新型比例阀的设计一直成为研究的热点。本文设计了一种用单片机控制的电液比例阀,其以软件代替部分复杂的硬件电路,并且结合了PID算法,使系统的控制精度和响应速度大大提高,其维护简单,适合广泛应用,值得推广。

1 PID控制器概述

PID控制器问世至今已有近70年历史,它以其结构简单、稳定性好、工作可靠、调整方便而成为工业控制的主要技术之一。PID控制器是根据系统的误差,利用比例、积分、微分计算出控制量进行控制的。

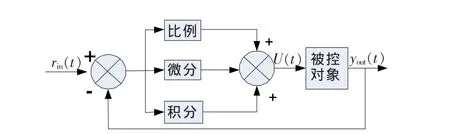

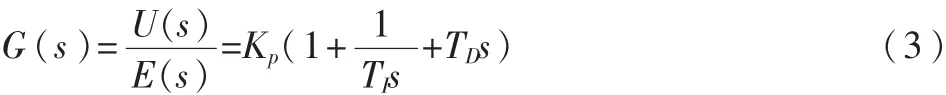

在模拟控制系统中,控制器最常用的控制规律是PID控制,模拟PID控制系统原理框图如图1所示,系统由模拟PID控制器和被控对象组成。

图1 模拟PID控制系统原理框图

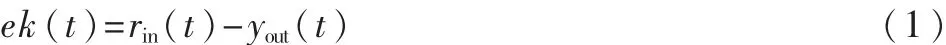

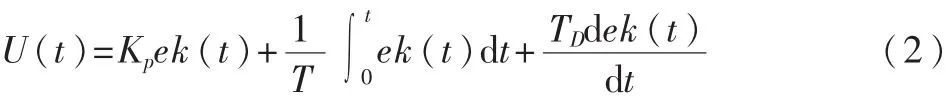

PID控制器是一种线性控制器,它根据给定值 rin(t)与实际输出值 yout(t)构成偏差:

PID控制规律为:

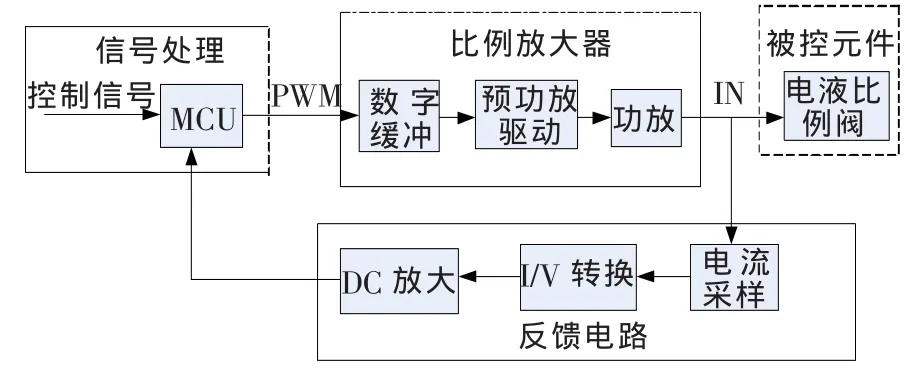

写成传递函数的形式为:

式中,Kp为比例常数,TI为积分时间常数,TD为微分时间常数。

计算机控制是一种采样控制,它只能根据采样时刻的偏差值计算控制量,因此,连续PID控制算法不能直接使用,需要采用离散化的方法。在计算机PID控制中,使用的是数字PID控制器。

按模拟PID控制算法,以一系列的采样时刻点KT代表连续时间t,以矩形法数值积分近似代替积分,以一阶后向差分近似代替微分,可得离散PID表达式:

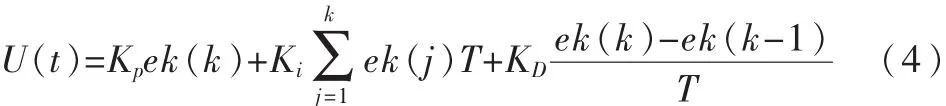

数字式PID控制系统框图如图2所示。

图2 数字式PID控制系统框图

模拟的PID控制器不容易实现,原因是没有可靠的、精确的和电子的可重构模拟阵列。由于PID的参数必须根据设备来进行调整,所以控制器必须可以重构。系统的可重构精度和范围必须有足够的灵活性,这样才能控制各种不同的设备。

数字PID算法中,用比例消除大偏差,用积分消除小偏差,可完全消除积分饱和现象;各参数容易整定,易实现系统稳定;超调量大大减小,改善了调节品质。由于数字PID控制器是由计算机编程实现,其外围器件少,所以它的重复精度高、可以移植性强、系统体积小、功耗低、集成度高、对应用环境的要求低,因此数字PID控制器相对模拟的PID控制器适用性要强,因而本系统采用数字的PID控制器。

2 比例阀控制系统原理

由于传统的电液比例阀控制系统中,其PID的调节是由外围的硬件电路来完成,当其参数一旦给定后,其整个控制过程都是固定不变的,所以传统的电液比例阀控制系统缺乏灵活性,并且由于模拟器件本身的误差,其控制效果很难达到最佳状态,而且硬件成本高。本文中设计的系统是以数字的PID控制器代替了外围的硬件电路,其参数可以根据需要随意调整,重复精度高,减少了外围器件,节约了系统的设计成本。

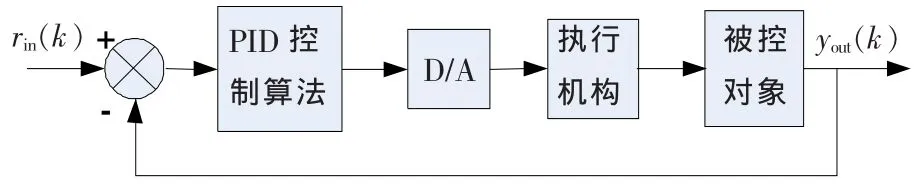

根据数字PID控制器的特性,本文设计了电液比例阀电路,其系统设计框图如图3所示。MCU选用飞思卡尔微控制器,MCU启动后将接收控制信号,信号经过内部处理后发出相应的PWM控制信号,然后经由比例放大器[2],对电控制信号进行处理、运算和功率放大,经过电流采样,再驱动电液比例阀。反馈电路是在电流采样之后,把采样电流信号转化为电压信号,然后经过DC放大,再反馈给MCU,MCU内部根据反馈信息对输出的PWM信号进行PID调整,从而使整个系统构成一个闭环的控制系统。

图3 系统框图

本系统中的比例放大器包括数字缓冲、预功放驱动、功率放大三个部分[5],其内部不包括反馈单元,所以它是开环控制的、由PWM式脉冲电压控制,因此它工作在开关状态,它是数字式的比例放大器。其中数字缓冲模块是为预功放驱动模块做准备,由于MCU的处理速度比后面的电路处理速度快,所以控制信号从MCU出来后先进行缓冲,预功放模块接收到缓冲后的数据为后面的功率放大模块进行预处理,最后再进行功率放大。这样控制信号经过比例放大器后就能有足够的功率驱动比例阀,其整个过程其实就是实现电压信号到电流信号的转换,并提供与输入电压成比例且功率足够的控制电流,实现从电压信号到电流信号的转换,提供与电压信号成比例的阀控压力。比例阀芯的运动主要依靠比例电磁铁的输出力控制。电磁铁的输出力与输入电磁铁的电流成比例,所以得到与控制信号成比例的电流是比例放大器的主要任务。

3 数字PID与PWM控制单片机实现

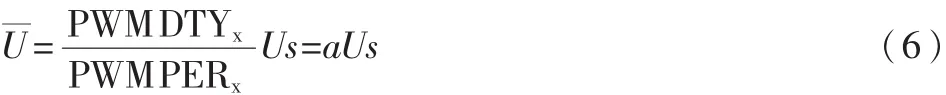

本设计中单片机选用的是飞思卡尔微控制器MC9S12DG128B[4],MC9S12DG128B是一款增强型 16 bit微控制器,集成度高,片内总线时钟频率最高可达到 25 MHz。MC9S12DG128B单片机中的PWM模块有8个输出通道,每一个PWM的输出通道都有一个使能位。本系统设计中,PWM各通道的时钟频率为2 MHz[4];PWM输出信号的脉宽可通过PWMDTYx脉宽控制器来设定,PWMPERx表示某一通道的周期寄存器,相应通道的占空比a的计算公式如下:

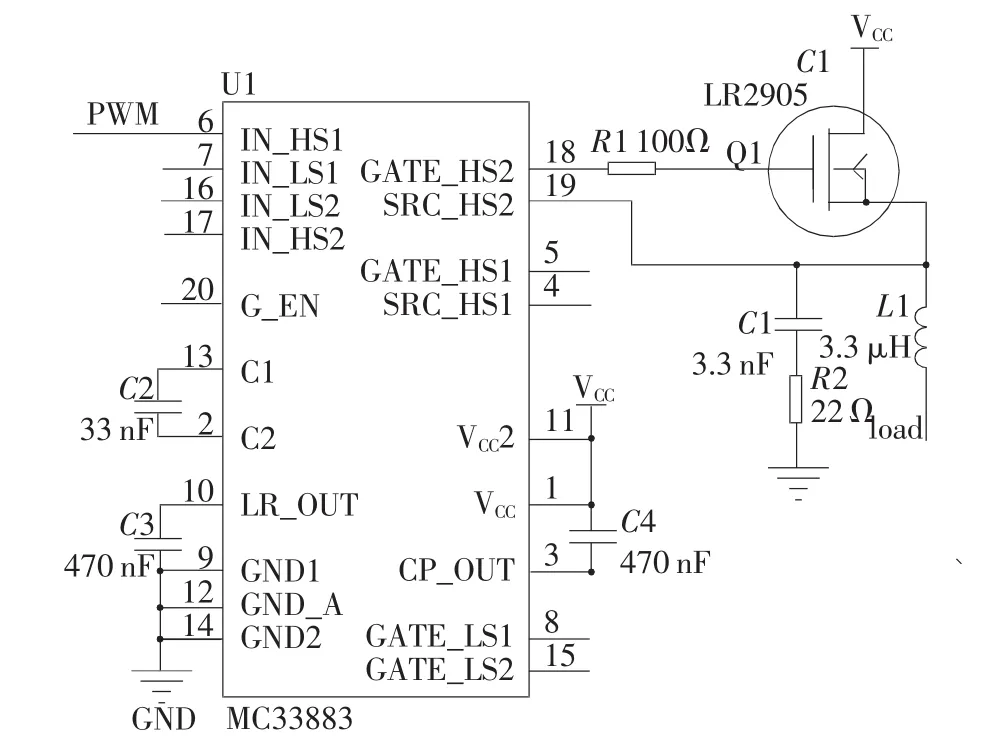

PWM控制电路部分电路原理图如图4所示。

单片机产生的PWM信号电流非常小,不足以驱动比例阀。本系统电路设计中选用了摩托罗拉生产的MC33883芯片作为系统电路的驱动器,其适应电压最大为55 V。PWM信号进入MC33883之后,经过放大,MC33883驱动一个N沟道的场效应管Q1,然后利用场效应管的开关特性来调制固定电压的直流电源,在图4中Q1的load端可以直接驱动比例阀。PWM按一个固定的频率来接通和断开,并根据需要调整占空比控制寄存器PWMDTYx的值来改变一个周期内接通和断开时间的长短,从而改变系统的的输出电流。用这种快速通断的电流来驱动电液比例阀,使阀芯处于微震状态。这样系统无需另加振颤信号,可使系统的抗干扰能力强、滞后时间短、重复精度高。由于脉冲周期远小于阀芯的响应周期,所以阀芯的运动只响应PWM信号平均值,即电流大小与矩形波的平均值有关。因为阀的开度与送入电磁铁的电流成比例,所以控制阀的开度就是控制PWM波的平均值。PWM波的电压平均值表示为(为PWM波的占空比):

图4 PWM控制电路原理示意图

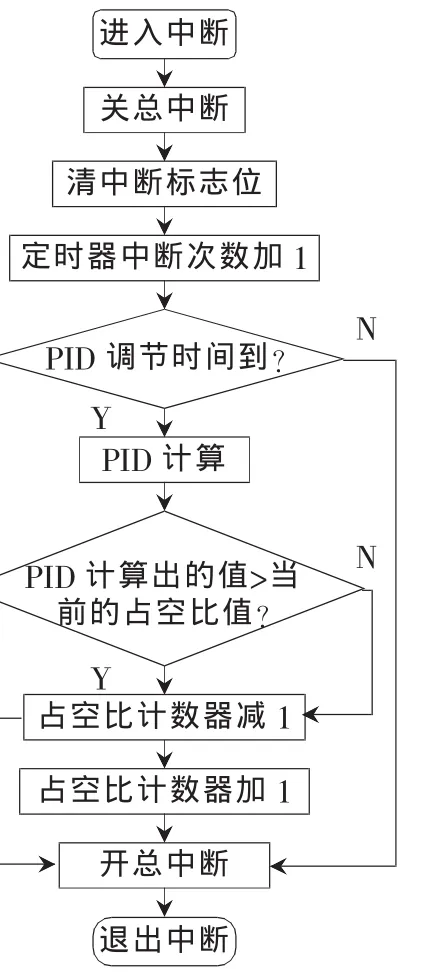

结合以上所选择的单片机,设计了一套简单实用的单片机程序。其PID的调节控制是在定时器中断中进行的,定时器中断程序流程图如图5所示。

本程序中主要是调整PWM的占空比DTY。PID的计算是在定时器里面完成,间隔50 ms调用一次PID函数,调节PWM的占空比。定时器中断计数器是自动重载的,所以每次响应中断之后不必再置定时器初值。主程序里面主要的工作是进行系统参数的初始化、PID参数设置,然后根据定时器里面计算出来的PWM值来控制电液比例阀的输出。

图5 定时器中断函数流程图

4 仿真效果

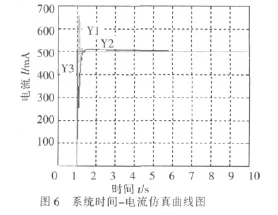

本系统的仿真是在MATLAB的SIMULINK环境下进行的[7],系统的时间电流仿真曲线如图6所示。曲线Y3是理想状态下系统的响应曲线;曲线Y1是数字PID调节后的响应曲线;曲线Y2是模拟PID调节后的响应曲线。从图中可以看出,系统数字PID响应曲线刚开始时冲击比较大,大概在400 ms之后系统就进入稳定状态,而模拟的PID响应曲线达到稳定状态的调节时间要约为6 s的时间,其响应时间远远慢于数字PID的调节。因此本系统中的数字PID调节达到了预期效果。

本文运用现代设计方法和计算机技术,设计出一种新型电液比例阀控制系统,并对比例阀系统的稳态与动态性能做了初步研究与测试。经实践证明,系统运行状态良好,已应用在泵车起重机等项目中,其阀的工作状态稳定,响应速度快,因此本系统有着广泛的应用前景。

[1]张利平.液压阀原理、使用与维护[M].北京:化学工业出版社,2005.

[2]许益民.电液比例控制系统分析与设计[M].北京:机械工业出版社,2005.

[3]包松,鲍可进,余景华.基于单片机PID算法的直流电机测控系统[J].微机发展,2003(8):72-74.

[4]王威.HCS12微控制器原理及应用[M].北京:北京航空航天大学出版社,2007.

[5]CAPTUTO D.Electrohydraulic proportional valves in crease system efficiency[J].Hydraulic & Pneumatics,1996(1):34-38.

[6]TROSTMANN E.water hydraulics control technology.New York: Marcel Dekker, Inc.1996.

[7]王中鲜.MATLAB仿真与应用[M].北京:机械工业出版社,2010.