中厚板矫直机压弯模型研究

2012-08-07李森

李 森

(莱钢集团自动化部 山东莱芜 271104)

0 引言

中厚板热矫直机布置在Muplic设备后,冷床之前,主要负责恢复钢板在冷却后的平直度和消除钢板内部的残余应力。近些年来,随着市场对中厚板需求的增加,对钢板的平直度要求也逐步的提高。目前,国内多数的中厚板生产线采用控轧控冷工艺,在进入矫直机前的钢板温度较低以及在冷却过程中的不均匀直接影响到钢板的成材率,因此,矫直机的弯辊模型研究一直是研究的重点课题。

1 矫直辊的基本压弯量

钢板在矫直过程中是一个多次反复压弯的过程,类似梁的多载荷弯曲,所以矫直理论基础利用的是梁的弹塑性弯曲理论。

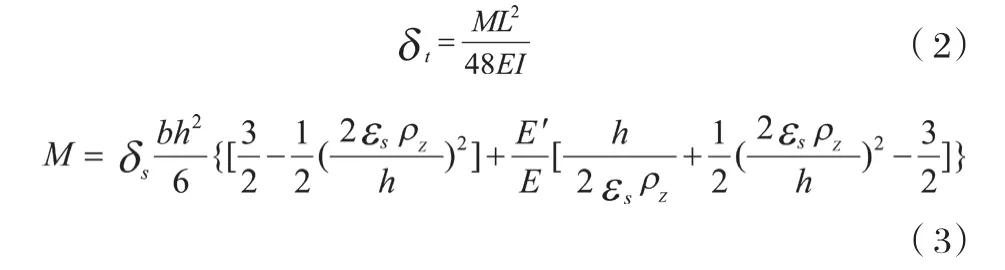

弯曲有两种不同的表示方式:曲率和挠度。反弯曲率对应着反弯挠度,弹复曲率对应弹复挠度,而残余曲率对应残余挠度,因此,反弯挠度则由弹复挠度和残余挠度组成:

式中:δf为反弯挠度;δt为弹复挠度;δc为残余挠度。

矫直辊的基本压弯量是根据作用在钢板上的反弯挠度来确定的。在作用力的作用下当残余挠度为零时,表示该钢板被矫直完成,反之,认为未矫直完成。

1.1 弹复挠度确定

矫直过程中,钢板的弯曲与挠度之间的关系是建立在弹性变形理论上的,得到弹复挠度和弯曲力矩的关系为:

1.2 残余挠度的确定

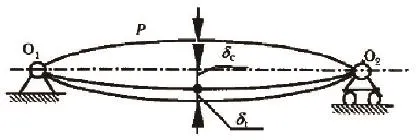

弯曲理论中挠度公式是由弹性变形得到的。弯曲挠度如图1所示。

图1 弯曲挠度

当残余曲率小于屈服强度时:

当残余曲率大于屈服强度时:

式中: δw为屈服挠度;C为残余曲率和屈服强度的比。

2 矫直机弯辊量设定

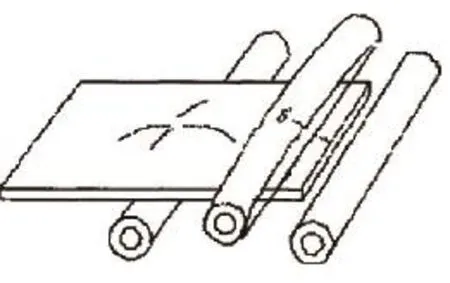

矫直辊压弯量的调整是由伺服阀控制的液压缸来调整完成的,通常对于中浪、边浪和单边浪等板性不良的钢板是十分必要的,则要求矫直机具备弯辊功能,针对不同的板形进行不同矫直方案。

2.1 原始曲率补偿

式中:m为修正系数。

图2 弯辊示意图

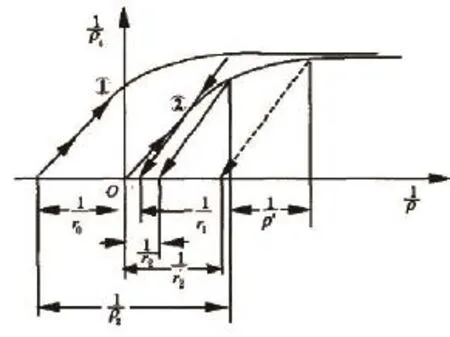

图3 变形曲率和弹复曲率示意图

2.2 增加塑性变形

在原始曲率不确定的时候,要设定入口辊的压弯量,通常是让钢板反弯变形到塑性区占厚度的80%左右。矫直辊的弯辊量是使小变形曲率钢板在纵向方向上增加,在已发生的塑性变形基础上,利用板材塑性变形达到5%~15%时的弯曲挠度得到矫直弯辊量,即:

式中:m1为 弯辊系数;m2为修正系数。

3 理论实验数据与现场实际设定值比较

根据建立的压弯模型,按照某中厚板生产线中所记录的实际生产数据,利用待矫直板材的原始参数进行计算,获得理论实验数据,并与现场实际生产设定值比较分析。

待矫直钢板分别编号为:1#~3#,厚度分别为1#厚度为10.5 mm,2#厚度为14.5 mm,3#厚度为33.0 mm。温度 630℃~650℃, σs为107.9 MPa。总变形曲率按照达到80%选取,假设相对原始曲率为零,根据前面的已知条件,得到取样钢板的屈服挠度分别为1.18 mm,0.85 mm和0.46 mm。以上取样钢板的理论计算值与实际设定值进行比较分析,结果如表1所示。

表1 计算值与实际值比较

4 结束语

矫直机是中厚板生产线上的核心关键设备,其中的压弯模型是主要关键技术之一。压弯模型设定值弥补了单纯的液压辊缝调节的不足,消除了钢板轧制后的弯曲和变形,本文主要从理论方面介绍了矫直机压弯模型相应参数,对其进行的研究将大大提高钢板的矫直效果,提高钢板的成材率,取得良好的经济效益。尤其中宽厚板矫直机采用了弯辊控制系统,解决了钢板轧制和冷却后依靠矫直机辊缝调节平直度效果不理想的问题,尤其是特殊钢种和屈服强度较大的钢板矫直效果良好,提升了产品的质量。

[1]崔甫.矫直理论与矫直机械[M].北京:冶金工业出版社,2002.

[2]刘怀正.辊式板材矫直机开口量的确定[J].重型机械,1980(7):37-45.

[3]刘鸿文.材料力学上、下册[M].3版.北京:高等教育出版社,1992.

[4]俞慧.宝钢5 m 宽厚板热矫直机新工艺[J].宽厚板,2005(3):38-41.

[5]陈健就等.现代宽厚板矫直机[J].宝钢技术,1999(4):10-14.

[6]王效岗,黄庆学.新式中厚板矫直机的技术特点[J].山西冶金,2006(2):223-225.

[7]E.Doegel,R.Menzl,S.Huinink.Analysis of the levelling process based upon an analytic forming model[J].Mendely,2002,51(1):191-194.

[8]S.L.Srimani,A.C.Pankaj,J.Basu.Analysis of end straightness of rail during manufacturing[J].International Journal of Mechanical Sciences,2005,47(12).