厦门嘉禾园地下车库项目湖光路出入通道工程管棚施工技术

2012-08-06张天色

张天色

(厦门协诚工程建设监理有限公司,福建厦门 361012)

1 工程概况

某工程是采用超前大管棚的方法对下穿湖滨中路段(A0+177~A0+204)进行预支护。管棚长度27 m,用Φ133热轧无缝钢管、壁厚6 mm。钢管沿开挖轮廓线外放300 mm,以外插角0.3~0.5°打设。钢管内外注超细水泥浆—水玻璃,水泥水玻璃的水灰比为0.6:1~1:1,注浆压力0.5~0.8 M Pa。

通道顶板穿越第四系松散层粉质粘性土及回填土,工程采用水平有线导向直接将钢管打入的方法施工。

2 施工难点及相应的技术措施

(1)根据地质勘察报告,管棚所在位置地层复杂,管棚在打设时极易抱钻及侵限。采用专用大扭矩、大推力管棚钻机能有效地解决上述问题。

(2)此次管棚施工单孔深度超过30 m,对管棚打设的定向要求高,要求偏差控制在0.5%mm以内。采用导向钻进方法控制钻进的方向。

(3)该工程地下水位高,在钻进时出现涌水导致孔壁坍塌,需密切监视出浆量。

(4)采用通常的先成孔后下钢管的方法,易引起地面沉降,同时下管也非常困难,很难达到设计深度。采用将钢管直接打入。

3 施工方法

3.1 钻进工法

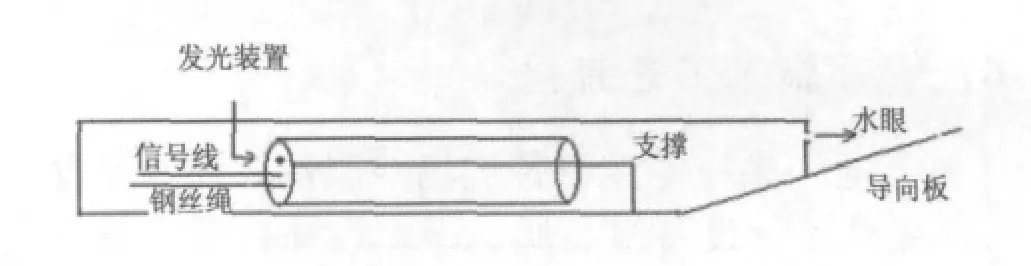

由于采用直接将钢管打入的钻进法,钢管安装和钻机进尺是同一过程。钻头采用与钻管等径的楔型钻头,楔板回转半径略大于钻管半径,钻头前端有Φ10-12 mm的水眼,当钻头正常回转钻进时钻管沿直线前进。当钻头由于某种原因偏离预定轨迹偏向某一方向时,就需要纠偏。方法是把钻头楔面调至已经偏斜的方向,钻机停止回转加力顶进,钻头由于斜面的作用就会向相反的方向偏斜,以此调整钻进的方向。面向角的朝向和钻头的偏斜方位都是由装在钻头后部的导向探头监测的,通过穿过钻管的导线连接到位于钻机操作台的显示屏,机手可以方便地调整钻进方向。这样终孔偏差可以控制在5‰。

图1为钻头示意图。

图1 钻头示意图

如图1所示:钻头内装有特制的传感器,传感器直接由15V直流供电。显示屏显示钻头的倾角(水平角度)、面向角(导向板的方向:导向板朝上即为12点,如同钟面)。打设角度如果偏下,可以把钻头调到12点,即导向板朝上,直接顶进,此时由于导向板底板斜面面积大。受到一个向上的力,钻头轨迹就会朝上运动。同理在6点纠偏可以使钻头轨迹朝下,9点、3点分别是为左、右纠偏方向。如果角度合适,钻机会匀速旋转钻进,此时钻杆轨迹一般是平直的。所以导向钻头是上下纠偏的关键。至于左右偏差根据传感器尾端的发光装置来定,通过仪器测量参数来纠偏。

Φ133钢管采用丝扣连接,扣长60 mm,为了避免钢管同步搭接,大管棚前端第一根可以采用两种规格,单号第一根打设3 m钢管,双号第一根打设6 m钢管,其它钢管应该一个规格。为了保证质量,打设时采用跳打的施工顺序。终孔注浆,根据地质情况,该工程属于淤泥地层,终孔后需要立即注浆,从Φ133钢管内注入,从钻头端由管外环状间隙到孔口反出水泥浆,关闭排浆阀,压力达0.5~0.8 M Pa,注浆结束。

3.2 施工要点

(1)每个孔位都要仔细调整钻机方位,确保每根钢管以准确的方向钻进。

(2)泥浆配比应根据现场土质和水质进行试用确定。

(3)大管棚打设时必须跳孔打,终孔跟踪注浆,注浆必须保证管内外环状间隙注满填充实,跳打3-5个孔再回去补打。如果不跳打,接着再打下一个孔,地层软硬不均,钻进时钢管很难控制偏斜,无法保证大管棚质量。

(4)大管棚注浆采用水泥浆-水玻璃浆液,水灰比为0.6:1~1:1,注浆量根据钢管内和钢管外的环状间隙计算多少立方,然后看地层渗漏情况确定每一根钢管的注浆量。注浆要求管内注浆由管外排出泥浆,等管内外泥浆排净排出水泥浆,出现水泥浆后关闭排浆阀,泵压控制在0.8~1.2 M Pa以内停止注浆,停15~30 min进行二次补浆,确保管内外填充质量。注浆必须控制好注浆量、注浆压力等每一个环节,保证达到设计要求为标准。

4 管棚施工工艺流程

三通一平→人员设备进场→测量放线→铺设"H"钢轨道→设备组装调试→埋设孔口管→调试钻机(方位、倾角)→钻具组装进孔→冲洗液循环→导向钻进→回次加尺(接线、接口补焊)→孔斜测量→导向钻进→直至设计深度终孔→回取探头盒→管内及环状间隙注浆→移至下一孔位。

4.1 调试钻机(方位、倾角)

(1)钻机入孔的方位角及倾角,必须在测量队提供的可靠的测量数据上进行;

(2)孔位确需移动时,须计算归角度;

(3)根据试验检验导向钻头的纠偏能力,在施工经验积累的基础上,确定开孔方位和倾角是否增加纠偏角;

(4)计算倾角时应将隧道坡度考虑在内,钢管打设时原则上不允许向内偏斜。

4.2 冲洗液流通系统

(1)冲洗液具体配比由专业泥浆工程师根据具体地层情况确定。泥浆需经充分搅拌,均匀配制而成。

(2)冲冼液必须先配制好后使用,严禁使用中同时加清水、加料。

(3)冲洗液流通系统:冲洗液制备→储浆池→泥浆泵→送水器→钻具→管外环状间隙→孔口回水阀门→高吊管→回浆管(沟)。钻进过程中必须保持上述各流通环节的畅通。

(4)在施工过程中,应根据不同地层,合理调节泵压、泵量,以免因冲洗液不足引起通道堵塞或因过大导致过量泥沙外排。此工程中,一般宜取中低压、中小水量。

4.3 导向钻进

(1)导向钻进前应对钻机定位情况、方位、倾角情况,孔口管对中情况,冲洗液流通以及导向仪显示情况进行全面复检,确认正常后进行试钻。

(2)钻进前须先开泵,待冲洗液流通正常后,方可钻进。

(3)钻进时,泵压应控制在0.4~0.8MPa,泵量为20~50 L/min为宜。保持中低压力,匀速中速钻进。

(4)为防止水土流失,控制沉降,必要时需采用孔内保压措施。要始终保持回水量小于或等于进水量。

(5)导向技术人员随着不断钻进,必须时刻观察探头角度变化情况,角度偏差大于0.3°时,应及时纠偏。当纠偏无效、偏差大于0.6°时,应停止钻进,及时进行调整。

(6)钻孔出现涌水时,应尽量保持泵压,泵量不能变小,以平衡孔内压力。

(7)冲洗液不正常时,严禁继续钻进。泵工应注意观察冲洗液变化情况,及时上报有关负责人。

4.4 探头盒回取及终孔注浆

(1)用Φ8 mm的钢丝绳将探头盒取出,取出时应每10 m测量一次孔斜情况;

(2)单孔打设验收合格后,通过管内压注水泥浆,对管内及管外环状间隙进行充填。

5 质量保证措施

(1)单孔开孔间距为300 mm。开孔孔位偏差≤±50 mm,若须移位,应调整开孔角度进行回归。

(2)开孔孔位距通道开挖线设计为300 mm,不允许向内偏斜。设计向外偏角(放射角)在0.2~0.3°范围内。

(3)管棚的偏斜应控制在5‰以内,终端最大控制间距为300 mm。

(4)为了保证钢管连接的同轴性,每根钢管都必须加车4 mm丝扣,采用丝扣连接。丝扣连接一定要拧紧、到位。

(5)终孔后,管棚的注浆压力要控制在0.4~0.8 MPa之间,注浆压力不宜过大。注浆量以出浆口流出水泥浆为准。

(6)管棚打设长度与设计长度误差不得大于200 mm。

6 地面监控方案

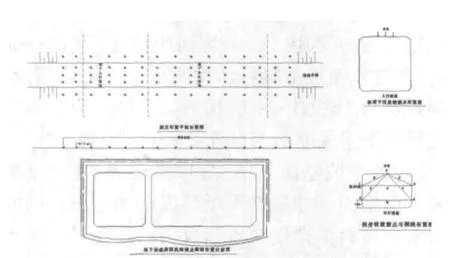

湖滨中路地表沉降测点布置见图2所示。

沿地下行车通道纵向地表每隔5 m布置一个断面,横向每个断面布置15个测点,根据预测路面沉降特点,其通道轴线上方沉降量大向两侧逐渐减小,因此测点布置为中间间距小,向两侧逐渐增大间距,以便比较准确测出路面沉降曲线。

7 施工体会

图2 监控量测施工布置图

该项27 m长管棚下穿公路施工在国内较少见,如何控制管棚施工精度及控制道路沉降尤为关键。其中精度控制主要是靠较先进的导向仪器,沉降控制主要是取决于工艺的选择即是采用干钻法还是水冲扩孔,由于干钻法阻力较大管棚施工进度较慢,该工程采用冲水扩孔的工艺;另外一个控制沉降的办法是及时地对管内回填注浆及掌子面注浆加固。