固液分离机叶片螺杆制造方法研究

2012-08-06王建军胡吕平

王建军,胡吕平

(浙江水利水电专科学校,浙江杭州 310018)

0 引言

固液分离设备是一种应用量大的通用机械,随着工程技术的发展,它在化工、制药、纺织、冶金、食品、矿山、能源、饮料、水处理等多个领域都有广泛应用,其技术水平的高低直接影响到现代化工业生产的先进性,利用螺旋挤压原理进行固液分离的设备是固液分离机的一种类型,其特性具有进料连续、出料连续、脱水率高、结构紧凑、占地面积小、安装简便、维护成本低、可配备洗涤附件等优点[1],因此,很多固液分离机采用了螺杆推进器作为推进挤压机构,这其中叶片螺杆推进器作为关键部件的固液分离机在纤维类、毛质类等物质提取中有较好的使用效果,文中所述叶片螺杆为毛质类物料洗剂与提取固液分离试验设备中的关键零件之一.

1 叶片螺杆推进器工作原理

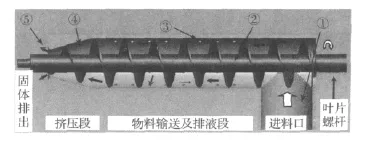

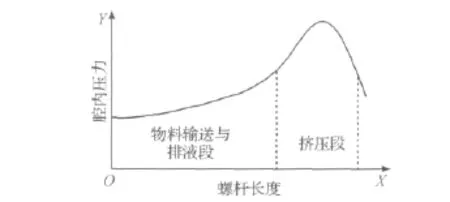

图1为叶片螺杆推进器的工作原理示意图,固液混合物料从进料口①进入推进器内腔,在叶片螺杆②的旋转推动下向左侧流动,物料流动过程中,液体通过腔体小孔③排除,腔内压力逐渐增大,图2在变截面部位④达到最大[2],之后固体物料在排料口⑤处排出并进入到下道处理工序.

图1 叶片螺杆推进器工作原理示意

图2 推进器腔内压力分布图

分析叶片螺杆推进器的脱水原理,整个旋转挤压过程可视作一个输入参数间相互作用但关系未知的黑箱系统,输入为固液混合物料的初始含水率和初始粘度、螺杆转速、叶片螺杆尺寸、进料口压力等参数,输出为含少量水分的物料或固体.新产品制作中,通过调整进料口压力、叶片螺杆转速等可实现输出物料达到提取的要求,推进器采用封闭式结构在异味物料处理时可保证工作环境的清洁,但对叶片的外圆加工有比较高的要求.根据使用场合不同,叶片螺杆的结构略有不同,有些由圆柱面和变截面面拼接,有些外径相同内径变化,有些则采取内外径同时渐进式变化,但都具有齿宽、壁薄、螺旋叶片间容积大等特点,适合对软体絮状物料的挤压输送.

2 叶片螺杆制造

2.1 螺旋叶片成形工艺

圆柱曲面螺旋槽加工一般采用成形铣刀铣削或车削、普通平头铣刀铣削、旋风铣削[3]、无瞬心包络铣削等方法加工,叶片螺杆的螺旋叶片常选不锈钢等材料,其加工方法不同于圆柱曲面螺旋槽的加工,而是采用某种成形工艺先制作螺旋叶片,之后将螺旋叶片依次或整体焊接在轴的圆柱面上.螺旋叶片的成形工艺很多,总体可分两大类:一类是单片成形工艺,包括单片拉形法、手工仿形法和模具压形法等,该工艺需将叶片螺杆按单位螺距分割生产;另一类是连续成形工艺,包括组合拉形法、卷绕成形法、挤压成形法和辗轧成形法等.不同成形工艺有各自的特点及应用范围,单片拉形法、手工仿形法和挤压成形法适合单件小批量生产,其余成形方法适合成批大量生产情况[4].

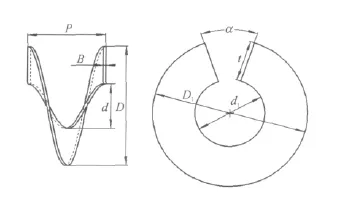

2.2 螺杆基本尺寸和材质

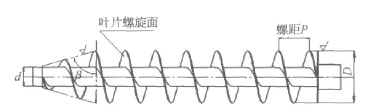

图3为毛质类物料洗剂与提取固液分离机试验设备中采用的叶片螺杆,尺寸中叶片螺旋面外径为D,内径为d,螺距为P和变截面部分的角度参数为β为已知,螺旋外缘表面光洁度有要求,螺旋叶片材质为SUS304不锈钢,该设备是针对某种特殊毛质类物料提取单独设计的产品,生产批量不大,螺旋叶片加工选择单片成形工艺类型下的单片拉形法.

图3 试验机叶片螺杆形状

2.3 叶片螺杆制造工艺

采用单片拉形法制造叶片螺杆的流程为:先按一个螺距单位下料并拉伸成形,制作单位螺距的螺旋叶片;之后将多个螺旋叶片氩弧焊接在一起并套在直径为d的轴上,同样采用氩弧焊在螺旋叶片的内圈与轴的圆柱面接缝处进行焊接;因螺旋叶片外缘回转面与固液分离机内腔圆柱面间隙有严格要求,单个螺旋叶片制作时,外径需留一定的余量以供外圆精加工;最后一道工序是将叶片螺旋面进行抛光.

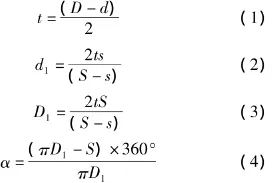

(1)圆柱部分螺旋叶片下料尺寸计算

圆柱部分螺旋叶片下料尺寸计算有带缺口和不带缺口两类计算方法,各种方法理论差别不大,不带缺口的毛坯可节省缺口部位的材料,考虑到试验设备为单件小批量生产,为方便拉伸螺旋叶片,试验设备螺旋叶片下料尺寸采用带缺口的计算方法.

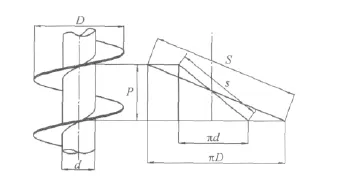

带缺口的计算方法中三角形法比较常用,见图4,是将螺旋线看成是一条直角三角形斜边缠绕在直径为d(或D)的圆柱面上,根据直角三角形三边的关螺距.

图4 三角形法计算螺旋线长度

根据弧长、半径和夹角间的关系可分别导出圆柱螺旋叶片下料的相关尺寸计算公式[5],见图5.

图5 圆柱部分螺旋叶片展开图

考虑到螺旋叶片与轴的装配及焊接,叶片内径需留焊缝δ,另外叶片螺杆外径有精度要求,故需留精加工余量ε,这样实际计算圆毛坯料的尺寸时,需对内径d和外径D进行修正,即d'=d+δ,D'=D+ε.试验设备所用叶片螺杆外径D=293 mm,轴直径d=107 mm,螺距P=170 mm,叶片厚度B=3 mm,制造中取焊缝δ=1 mm,外圆精加工余量ε=3 mm,可计算出 d'=108 mm,D'=296 mm,将 d'、D'代入公式(1)、(2)、(3)、(4)替换 d 和 D,可得 t=94 mm,d1≈126 mm,D1≈314 mm,α =15.11°.

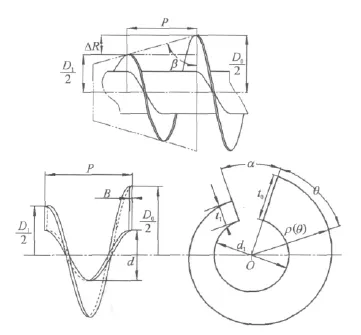

(2)变截面螺旋叶片下料计算

变截面的螺旋叶片展开尺寸计算是锥形螺旋叶片制作的关键技术之一,从数学模型角度看,它存在双变量,即随着角度的变化,半径和弧长每一点都在变化,生产实际中,利用高等函数方法计算存在较大的难度,有文献提及采用“360度加工计算方法”和“任意角度加工计算方法”[6],但这些方法只是近似计算出了螺旋线的长度,不能直观表述出下料的形状,也不方便螺旋叶片下料的制作.通过对比变截面螺旋叶片和圆柱螺旋叶片,不难看出展开图的差别在于下料外圈不同,圆柱螺旋叶片外圈直径为恒定值,而变截面螺旋叶片的外圈曲率半径随角度的变化而变化,见图6,这样通过计算缺口两边叶片宽度的差值ΔR就可获知曲率半径随角度的变换规律,为此推导出锥形螺旋叶片展开图外圈的极径方程,以作为下料毛坯图形绘制,推导过程如下:

图6 变截面螺旋叶片展开图

缺口内外圈宽度差值:

极径变化率:

极径方程为:

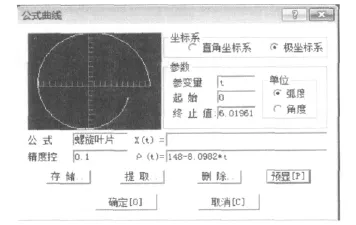

首段段单片变截面螺旋叶片计算时,已知:D0=D'=296 mm,d=d'=108 mm,β =74°,由圆柱部分螺旋叶片下料计算中获得α=15.11°,将这些数据分别代入公式(5)、(6)、(7)可得:t0=94 mm,ΔR=48.746 7 mm,t1=45.25 mm,ξ=8.098 2,极径方程为 ρ(θ)=148-8.098 2θ,根据此方程在 CAXA电子图板中选择【绘图】菜单下的【公式曲线】功能,在选中极坐标系后,见图7,输入角度的终止值和参数方程就可绘制出变截面部分螺旋叶片的展开图,变截面部分的其余螺旋叶片展开图获取与首段段类似,不同之处在于螺旋叶片的起始外径不同.因螺旋叶片焊接在内圈轴上后,螺杆外圆还需进行精加工,以上方法获取螺旋叶片展开图存在的误差在实际生产中忽略不计.

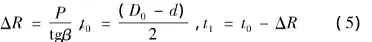

图7 利用公式曲线绘制下料外圈

(3)叶片螺杆外圆精加工

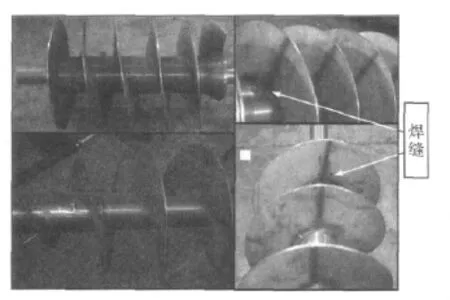

将加工好的螺旋叶片逐个焊接到螺杆轴上后,叶片螺杆的实物见图8.

图8 叶片螺杆实物图

进行精车外圆时,因叶片壁薄等原因,直接加工工件振动很大,且不能很好保障外圆的尺寸精度和表面光洁度,为此需在外圆精加工之前,在相邻叶片间点焊一些支柱,待外圆精加工完成后将支柱去除,最后对叶片表面进行抛光.实际应用中,因叶片螺杆工作环境不同,还需对叶片表面或外缘进行其它处理,如涂层等.

3 结语

叶片螺杆作为固液分离机上螺杆推进器的关键零件之一,其制造工艺直接影响设备的工作效率,毛质类物料洗剂与提取固液分离试验设备中的叶片螺杆制造具有代表性,其制造过程中采用的方法可延伸到其它类型的叶片螺杆加工,特别变截面部分的螺旋叶片借助了计算机绘图手段实现下料毛坯图形的绘制,可便捷解决螺旋叶片展开尺寸计算难的问题,并能达到螺旋叶片方便制作的效果.

[1]武 军,范德顺.间断式螺旋挤压过滤机[J].过滤与分离,2008(18):36-37.

[2]李 鑫.基于挤出理论的螺旋挤压脱水机机理研究[D].北京:北京化工大学,2011.

[3]陈 欣.一种特殊空间螺旋曲面的形成过程及求解方法[J].压缩机技术,2010(2):27-28.

[4]范晓波.连续螺旋叶片锥辊异面轧制过程的有限元模拟与成形规律研究[D].江苏:江苏大学,2006.

[5]靳光法.螺旋叶片展开尺寸的几种计算方法[J].机械工程师,2003(2):64-65.

[6]郗 芳,蒋祖信,谢良友.多段圆锥分级机螺旋叶片尺寸的计算[J].金属矿山,2002(6):56-57.