机车轮缘干式减磨新技术的应用研究

2012-08-03汪忠平许海东

汪忠平,许海东

(北京铁路局 丰台机务段,北京100071)

近年来,随着中国铁路机车牵引速度和吨位的不断增加,机车轮缘磨损也逐渐加剧,成为制约机车运用效率的瓶颈之一。以北京铁路局丰台机务段为例,主力牵引车型“和谐”系列的电力、内燃机车轮缘普遍存在着磨耗过快的问题。有案例表明,一副设计寿命为120万km的HXD3B型机车轮对仅走行50万km左右就因旋修后轮径到限而报废。在较为频繁的旋轮、调换转向架、换轮的循环中,机车运用效率受到影响,检修成本增加。因此,降低机车轮缘磨损率是迫切需要解决的问题。

影响机车轮缘磨损的因素很多,包括轮缘材质、轴重、轮轨外形的匹配度、转向架结构、行车速度、润滑措施等[1],是个复杂的摩擦学工程问题。处在机车运用一线的机务段,普遍采用的是车载轮缘减磨技术——如向轮缘喷油、脂的湿式润滑与采用棒材的干式润滑[2]方法予以缓解。多年应用表明,这种基于轮轨润滑机理的减磨方式已取得效果,得到认可。但面对值机(值班机车)山区线路机车轮缘十分严重的磨损形势,寻求新的减磨材料和技术以提高轮缘的耐磨性已迫在眉睫。为此,北京铁路局科委已立项开展新型机车轮缘减磨技术的开发与应用研究,至今取得积极的成果。丰台机务段自2011年初,试用了以“金属减摩修复技术”为理论基础的新型机车轮缘减磨干式产品,经过一年多的跟踪测试,取得了显著的降低轮缘磨损率的效果。

1 技术原理

传统的轮缘减磨技术都是建立在轮缘润滑机理上。湿式润滑方式取得减磨效果但依赖于结构较为精密、维修复杂的润滑剂喷射装置。但在4 000 MPa[3]的作用应力下轮轨间油膜已被刺穿,失去润滑效果。更为重要的是湿式润滑方式存在着将润滑剂喷射到轨面上的风险,影响机车牵引力,甚至引发行车事故。干式润滑通过压力给进装置将固体棒材准确涂覆到轮缘位置,棒料供给与机车运行同步,维护简便,受到机务段的欢迎。但多年应用经验表明,传统的以石墨为润滑材料、以热塑性材料为基材的减磨棒(以下简称为“碳棒”),在低速、低载荷的情况下能起到一定缓解轮缘磨损作用。但在高速、重载情况下,由于石墨承载力不足、高温润滑能力差,轮缘减磨效果常常未能达到预期要求。同时也存在热变拉丝、断裂掉块和电绝缘性能较差的缺点。

采用兼备减摩和修复功能的“摩安(MORUN)”新型机车轮缘干式减磨新技术是一种金属摩擦表面原位改性强化技术,属于表面工程范畴,根本有别于依据润滑工程理论的传统技术。其工作原理是以Mg6Si4O10(OH)8为主要成分天然矿物功能材料介入到金属摩擦副后,利用既有的摩擦学微观环境,功能材料与金属表面发生机械、物理和化学的综合作用,使金属摩擦表面金相结构、化学成分、表面形貌得到改变,形成具有类陶瓷性质的高硬度、低摩擦系数、耐腐蚀、耐高温的新表面层。其宏观表现就是提高了表面的耐磨性。

铁道部运输局装备部在哈密机务段对这项新技术组织了为期5年的机车柴油机专项试验,取得了节油2.2%、延长气缸套、活塞寿命3倍的效果[5]。部分铁路局如广铁集团的龙川机务段在铁道部运输局专门发文(运装机检[2004]229号)下已全面推广应用。机车柴油机主要运动部件的可靠性增加,全铁路机务段连续3年保持每10万km为0.03件以下的机破率,柴油机气缸套的使用寿命增加到原来的4倍[6]。因此,将这项新技术延拓于轮缘减磨领域的应用,有着充分的理论依据和扎实的实践基础。

2 技术指标

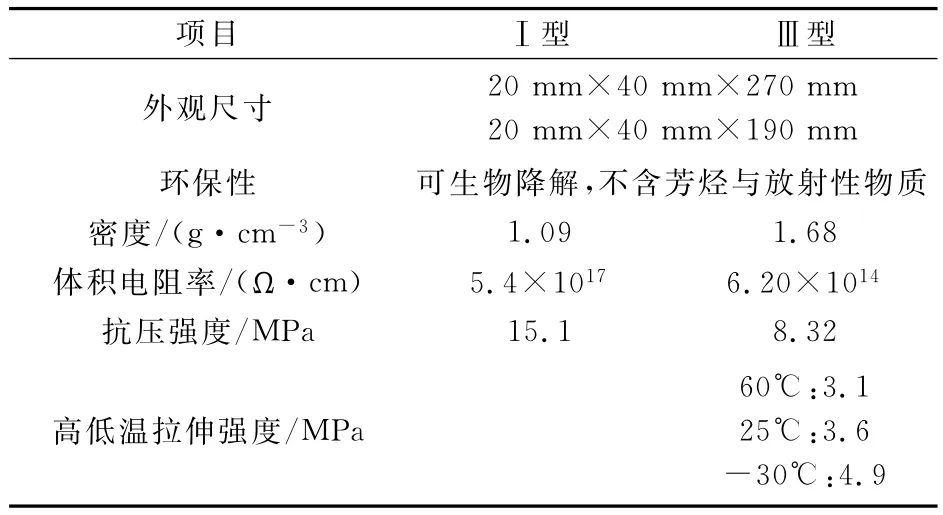

试用的是“摩安(MORUN)”新型机车轮缘干式减磨系列产品中的Ⅰ型与Ⅲ型产品,经X射线衍射分析,不存在杂质矿物和石棉。两型产品的具体技术指标见表1。

表1 新型干式减磨产品的基本技术指标

3 应用研究结果

3.1 模拟比对试验

在试验室内模拟“碳棒”和新型干式减磨产品与轮缘对摩,以比较减磨材料与轮缘的附着程度,见图1。经过同一载荷、同一转速和同一时间段的对磨,由图1所见,传统“碳棒”在试样表面上已留下热变脱落丝状物。而新型干式减磨产品在试样表面上留下较大面积细腻、均匀的减磨材料涂敷层。

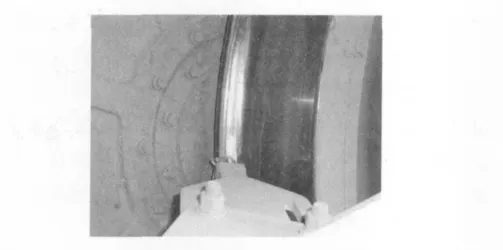

试验室的模拟对比结果在实车应用中得到证实。由图2可见,轮缘外边缘部位有一条涂有棒料的绿色条带,由于该部位与钢轨不接触,故棒料膜层得以保留。而棒材接触的轮缘部位非常光滑,无任何疲劳剥落迹象。良好的附着力是实现新材料减磨修复过程的前提。

图1 模拟对磨的试样表面照片((a)对磨前;(b)“碳棒”对磨;(c)新技术产品)

图2 新型干式减磨产品在轮缘表面的粘附条带

3.2 应用研究方法

在新造HXN5型机车上开展应用试验。试验线路为京原线丰台至灵丘段,每一折返约500 km,其中500 m曲线半径1处,600 m曲线半径34处,坡道的坡度最高达12‰,机车轮缘磨损非常严重。选择此区段作为试验线路,更利于考核产品的轮缘减磨性能。

应用研究采用横向对比的方法,即试验机车与同等数量、随机抽取的同型号即用"碳棒"润滑机车,在相同运用条件下作轮缘平均磨损率和最大磨损率的对比。

3.3 应用结果观察

在历经一年的试验过程中,5台试验机车累积走行约30万km,两型产品经受了冬夏两季的气候变化,跟踪观察结果表明棒体没有出现过断裂、掉块、拉丝、粘接、融化等异常现象,棒体磨料与轮缘粘附良好,不污染车身、车轮踏面。棒材清洁,不污手,添加更换简便。其中Ⅰ型产品每根(270 mm)使用里程在3万km左右,Ⅲ型产品每根(270 mm)使用里程为5 000~8 000 km。

3.4 应用结果分析

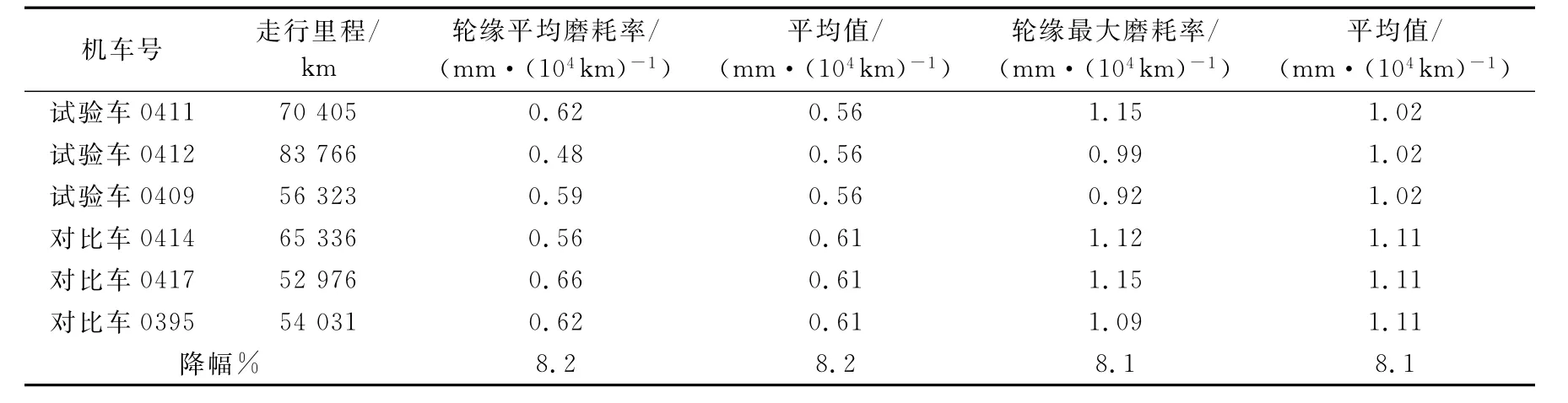

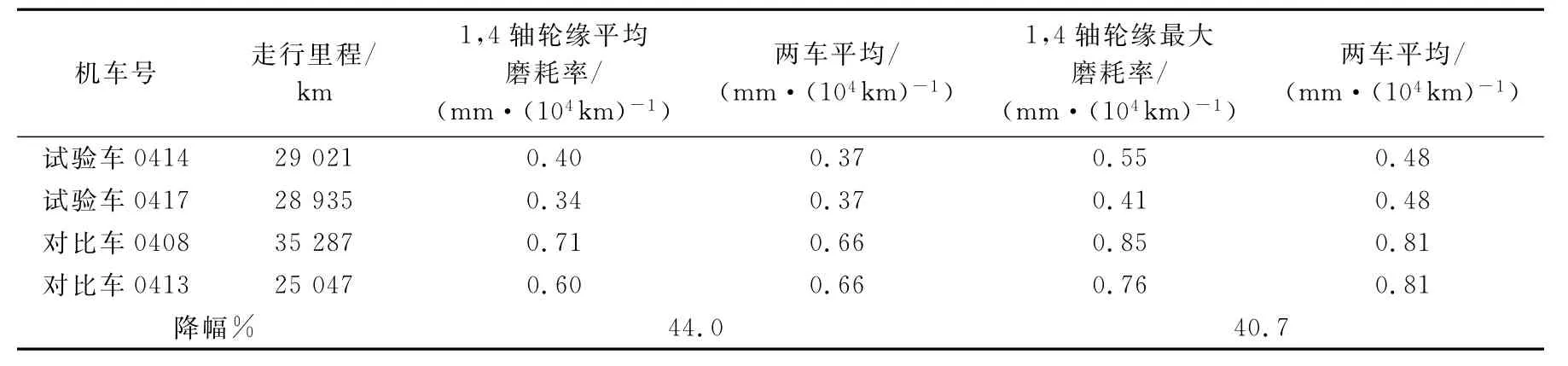

应用研究结果见表2和表3。采用新型机车轮缘干式减磨系列产品的试验车与采用“碳棒”的对比车相比,Ⅰ型产品的轮缘平均磨耗率、最大磨耗率分别降低8.1%和8.2%;Ⅲ型产品的轮缘平均磨耗率、最大磨耗率的降低幅度分别为44.0%和40.7%。Ⅰ型产品的特点是使用周期长,为即用“碳棒”的4~5倍,更适合应用于在平直长大交路运用的机车。Ⅲ型产品的轮缘减磨效果突出,适用缓解在小曲线半径较多线路上运用机车的轮缘磨损。新型干式产品的减磨效果在广铁集团广州机务段、龙川机务段也得到了验证。

表2 Ⅰ型产品的轮缘减磨损效果

表3 Ⅲ型产品的轮缘减磨效果

4 结 论

(1)在北京铁路局丰台机务段进行的应用研究结果表明:以表面工程理论为基础的“摩安(MORUN)”新型机车轮缘干式减磨新技术是安全、适用和有效的。两种适用于不同线路产品的减磨效果,较即用产品分别提高了8%和40%以上。新型机车轮缘干式减磨修复新技术的采用会产生可观的经济和安全效益。

(2)应用研究过程发现HXN5型机车轮缘磨损存在以下规律:1轴与4轴最为严重、2轴与5轴次之、3轴与6轴基本不磨。机务段常采用调整转向架方向的方式平衡轮缘磨损、延长轮对使用周期。这种状况对改进新型机车轮对设计具有一定参考价值。

(3)机车轮缘干式减磨的技术路线,相对湿式减磨方法具有使用安全、简捷的优点。新型的干式减磨修复材料的使用会大幅提升干式减磨技术的效能,弥补其不足。这对全国铁路有关轮缘减磨技术的优选决策,有着现实的参考意义。

[1]陈建平,臧建岗.改善轮缘磨耗延长轮对寿命[J].机车车辆工艺,2004,(5):43-44.

[2]张 念.我国铁路润滑技术的发展[J].中国铁路,2009,(9):38-43.

[3]张 念.我国铁路机车轮轨的润滑[J].合成润滑材料,2009,36(1):21-23.

[4]周平安.金属磨损自修复材料的功能特点和应用前景[J].中国表面工程,2004,(1):39-41.

[5]杨其明,白志民.超细蛇纹石粉体的材料特性、摩擦学介入行为及其工业应用[J].润滑与密封,2010,(9):98-101.

[6]赖建华,黄武彪.金属减摩修复技术在铁路机车柴油机上的应用[J].润滑与密封,2010,35(12):127-129.