机车整车动态试验检测装置代替机车线路运行试验若干问题的探讨

2012-08-03黎英豪谢让皋吕安庶喻贵忠刘广丹

黎英豪,谢让皋,吕安庶,喻贵忠,刘广丹

(1 北京铁道工程机电技术研究所有限公司,北京100070;2 北京交通大学,北京100044)

按照我国现行机车检修规程的规定,机务段和机车检修基地的修竣机车必须经过正线试运行方可投入使用。这是机车验收的依据,也是机车安全运行的保证。近年来我国的铁路建设虽然取得了举世瞩目的发展,但是运能与运量的矛盾仍十分尖锐,列车运行的最短间隔时间仅为5 min。机车线路运行试验不但安排非常困难,而且对铁路运输秩序干扰严重。

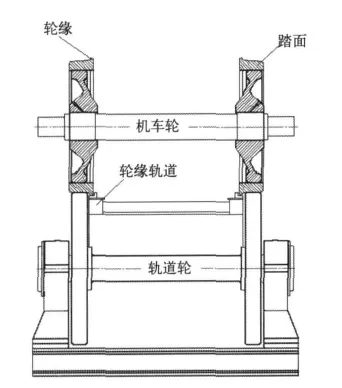

机车整车试验动态检测装置(简称机车试验台)能够全面考核机车的检修质量和可靠性,验证机车牵引特性和电制动特性。机车试验台的基本构成是单元测功机组(图1)。它是一种方便、实用和可靠的大型机务设备,迄今已有130多年历史,在国内外广泛使用。

图1 机车试验台单元测功机组

铁道部、北京铁路局和北京铁道工程机电技术研究所(简称北京铁道所)从1999年就开始从事利用机车试验台代替机车正线试运的研究,并于2003-04-08在石家庄电力机务段研制成功“JZD-1型机车整车试验动态检测装置”,2004-02-18通过铁道部鉴定,开创了国内机务段采用机车试验台的历史。

2007-07 铁道部、北京铁路局和北京铁道所又在北京机务段创建“ND型机车整车试验动态检测装置”,它可以兼容3种内燃机车和1种电力机车试验。2007-08-13铁道部运输局发布《关于在北京铁路局进行使用专用设备检测修竣机车性能,取消线路试运行试点工作的通知》。2008-10-13铁道部运输局会同科技司、安监司、鉴定中心和北京铁路局召开“利用专用设备检测机车性能代替线路试运行的技术审查鉴定会”,对“ND型机车整车试验动态检测装置”进行鉴定。

目前利用机车试验台取代修竣机车的正线试运行已成共识。铁道部决定在天津、上海、西安、哈尔滨、广州、武汉、成都等地的大功率机车检修基地兴建机车试验台。但是,迄今为止对机车试验台检测代替线路试运行的具体要求尚无统一规定,相关的试验大纲和技术标准亦未制定。实际上机车试验台的功能有一定局限性,例如不能进行机车空气制动试验,检测机车起动和低速范围的牵引力和电制动力存在黏着关系破坏的风险。

本文旨在根据TB/T 2381-93《内燃机车线路运行试验》、TB/T 2361-93《内燃机车牵引特性试验方法》、TB/T 2510-1995《电力机车牵引特性试验方法》、TB/T 2515-1995《电力机车电气制动特性试验方法》、TB/T3184-2007《机车整车试验动态检测装置技术条件》和铁道部有关机车段修规程等现行标准和规定,提出一些意见和建议,使机车试验台的建设更趋完善和合理,尽快改变目前无章可循的状态。

1 机车试验台的轨道型式和定位方法

机车进入和退出试验台有两种方法,第1种是通过试验台的轨道机车自行进出,第2种是利用两台桥式起重机吊运机车上下。机务段和机车检修基地的试验台必须采用前者,以保证机车试验的快捷性和安全性。机车试验台的轨道型式随兼容机车类型多少而异。对于要求兼容机车类型众多且轴距和转向架中心距变化范围极大的机车试验台,应首选升降式轮缘轨道。轮缘轨道位于踏面轨道的内侧,专供机车轮对的轮缘走行(图2),它对机车试验台的轨道轮位置调整不受任何限制。图3为天津机车检修基地机车试验台的升降式轮缘轨道。它由一组轮缘轨道和多台升降机组组成。图4为升降式轮缘轨道的作用原理。轮缘轨道的两根轨条与具有足够刚度和强度的钢架连成整体,并安装在升降机组的上楔铁上。升降式轮缘轨道的轨面初始标高为30 mm,机车试验台的地面和固定轨道顶面标高为±0.0 mm,两者之差等于机车轮缘高度30 mm,保证机车能平稳地由固定轨道过渡到轮缘轨道。升降机组采用同步性好和可靠性高的机械传动。它由电动减速器、丝杠、螺母、下楔铁和上楔铁等组成。电动减速器通过丝杠和螺母驱动下楔铁横向移动,实现上楔铁和轮缘轨道升降,从而完成机车轴重在轮缘轨道与轨道轮之间的转移。

图2 轮缘轨道

图3 升降式轮缘轨道

图4 升降式轮缘轨道作用原理

机车在试验台上必须采取两端车钩定位,以确保机车试验万无一失。2003-12-26石家庄电力机务段的试验台进行SS8型电力机车试验,曾因机车偶然失控而超速达到230 km/h,机车出现激烈振动和摇晃,正是由于采用两端车钩拽拉才避免发生翻车事故。

2 机车试验台的轨道轮直径

理论上通常都认为加大机车试验台的轨道轮直径有利于提高黏着系数。但是有关的研究表明,当轨道轮直径D与机车轮直径D j之比D/Dj≮1时,增大轨道轮直径对黏着系数提高的影响极小。我国现有的铁道车轮直径动车组为Dj=860~920 mm,内燃机车为Dj=1 050 mm,电力机车为Dj=1 250 mm。若以电力机车车轮作为试验台的轨道轮,则轨道轮直径D与所有国产铁道车轮直径D j之比为D/Dj=1 250/860~1 250=1.45~1.00,均能满足上述D/Dj≮1的要求。

国内外的机车试验台以机车轮作为轨道轮亦不乏先例。例如俄国莫斯科的世界第一套机车试验台采用与试验机车完全相同的转向架总成作为轨道轮。德国柏林的机车试验台轨道轮直径D=1 250 mm。日本铁道技术研究所的机车试验台轨道轮直径D=1 060 mm。我国山海关机务段的DF4B型机车试验台轨道轮由SS1型电力机车轮对改造而成,其直径为D=1 200 mm。

TB/T 3184-2007《机车整车试验动态检测装置技术条件》中推荐轨道轮直径为电力机车的车轮D=1 250 mm和蒸汽机车的轮箍D=1 370 mm,这是基于当时我国仍在生产和供应蒸汽机车轮箍。如今蒸汽机车轮箍已经完全停产并销毁了加工模具。显然,继续以D=1 370 mm作为轨道轮直径已不尽合理,这将为轨道轮的制造和旋修带来许多麻烦。为此建议以我国现有电力机车的车轮直径Dj=1 250 mm作为机车试验台的轨道轮直径D。

3 机车试验台的黏着系数

机车在铁道和试验台上运行,黏着关系的破坏将导致轮轨擦伤。这个问题对于机车试验台尤为严重,原因在于铁道上机车司机尚可采取撒沙、压缩列车车钩等方法防止机车轮对空转,但是对机车试验台这些措施均无法应用。因此机车试验台在任何工况下,机车牵引力F和电制动力Bd都不能超过黏着牵引力Fμ和黏着制动力Bμ,即

式中P为机车整备质量,t;g为重力加速度,g=9.81 m/s2;μj为牵引黏着系数;μb为制动黏着系数。

实践表明,牵引黏着系数远大于制动黏着系数,许多国家采用的制动黏着系数最大为牵引黏着系数的60%。

实际上黏着系数是一个复杂的变量,它不但与机车类型、构造和速度有关,而且还受气象环境和轮轨状态众多因素影响。迄今为止黏着系数尚无法应用理论方法确定,只能根据统计数据获得简统化的经验公式,而且由于测定数据的离散性,粘着系数的变化范围较大。因此正确合理地确定机车试验台的黏着系数是一项困难的任务,需要进行大量的试验研究工作。目前只能根据有限的资料作如下分析:

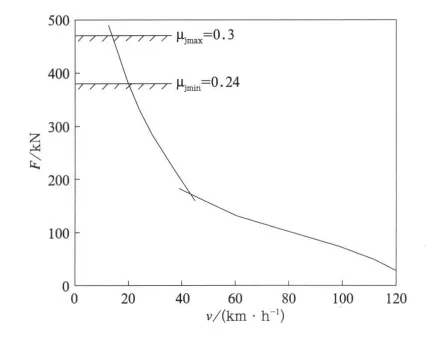

(1)前苏联某些机车牵引特性的黏着牵引力以两条水平线表示最大值和最小值,在黏着牵引力变化的区间内,存在机车轮对空转的可能性。图5为TΓ102型内燃机车的牵引特性曲线,对应黏着牵引力最大值和最小值的黏着系数分别为μjmax=0.3和μjmin=0.24。

图5 TΓ102型内燃机车牵引特性曲线

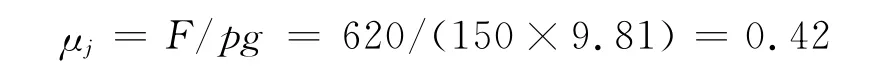

(2)从美国通用电气公司引进的HXN5型交流传动内燃机车牵引特性曲线中明确标示:“由于轮轨黏着面力的限制,并不是所有时间都能获得整个牵引力曲线”(图6)。根据HXN5型机车的整备质量p=150 t、低速范围的最大恒定牵引力F=620 k N,利用式(1)计算的牵引黏着系数为:

图6 XHN5型内燃机车牵引特性曲线

说明HXN5型机车在起动和低速范围内的牵引黏着系数偏大。

(3)DF9型0002号内燃机车1991-06—08在大连机车研究所的机车试验台进行牵引试验,1992-03—04在铁道科学院的环行道进行运行试验,均未发生轮对空转现象。DF9型内燃机车的整备质量为p=138 t,起动工况的牵引力为F=245 k N,由式(1)计算的牵引黏着系数为:

计算表明,DF9型内燃机车具有足够的黏着牵引力裕度。

(4)据有关参试人员介绍,西南交通大学机车试验台的牵引黏着系数为μj=0.25,大连机车研究所机车试验台的牵引黏着系数为μj=0.26,制动黏着系数为μb=0.15。这些黏着系数不一定是最大值,但可作为保证轮轨黏着条件的实用数据。

(5)根据TB/T 1407-1998《列车牵引计算规程》制定的制动黏着系数公式,对于湿轨为:

式(3)的实用性已经实践证明。

综上所述,为确保机车试验台在任何情况下都不破坏轮轨黏着关系,建议牵引黏着系数的最大值为μjmax=0.25,制动黏着系数的最大值为μbmax=0.15。推荐黏着系数的目的在于确定机车试验检测的初始速度v c。下面以HXN5型机车为例进行说明。

HXN5型内燃机车的黏着牵引力:

由图6可得对应的牵引特性曲线初始速度约为v c=40 km/h。

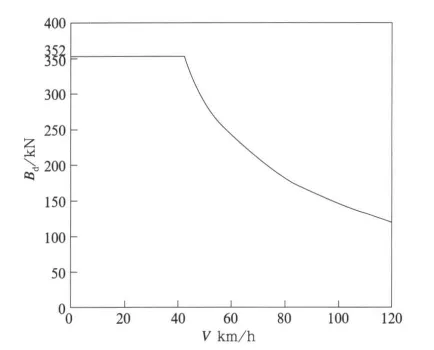

HXN5型内燃机车的黏着制动力:

由图7可得对应的电阻制动特性曲线初始速度约为v c=70 km/h。

图7 HX N5型内燃机车电阻制动特性曲线

4 机车试验台试验要求的建议

机车试验台进行机车试验的实质在于检验其质量和性能,并不能改变定型机车的结构参数和原始特性。机车试验台的试验可归纳为空载试验和负载试验两类,其他试验包含其中。

(1)机车空载试验

空载试验的目的在于全面检查机车和试验台的技术状态。空载试验发现的所有问题必须得到全部解决,并经确认方可进行后续试验。机车空载试验的时间为30 min,至少应进行由低速到高速和由高速到低速一次往返运转。

机车空载试验可同时完成故障模拟试验,以检验机车保护系统和声光报警设施的有效性。还可进行机车低速空气制动试验,试验方法是利用测功电机将机车轮对和牵引电机转子加速到1/3vmax,然后用机车小闸进行制动,以检验空气制动系统和基础制动装置的作用。

(2)机车负载试验

机车负载试验包括牵引半载试验、牵引满载试验、电制动半载试验、电制动满载试验和最大运行速度试验(不限负载)。每项试验的里程为20 km,总里程为100 km。

机车的半载试验是满载试验的准备和预热,重点在于牵引满载试验和电制动满载试验,这是机车能力和质量的综合检验。在机车牵引满载试验中,可同时进行轮对和牵引电机的轴温检测以及牵引电机电流分配不均匀度检测。检测工况至少包含从初速度v c到最大速度vmax之间的3个点。试验数据由计算机系统自动生成检测报告,绘制机车牵引特性曲线和电制动特性曲线,并与机车原始特性对照。由于机车在同一工况下的检测数据具有一定离散性,所以试验结果通常都与机车原始特性有差别。机车试验的检测误差可按TB/T 2361-93《内燃机车牵引特性试验方法》规定执行,速度误差为±1 km/h,牵引力和电制动力误差为±1%。

5 结论与建议

(1)利用机车试验台检测代替机车线路运行试验历经十余年的实践,已经完全证明其可行性,应尽快完善现行的机务规章制度和技术标准,促进机车试验台建设的合理化和规范化。

(2)机务段和机车检修基地的机车试验台为保证机车试验的安全性和快捷性,应选用升降式轮缘轨道和两端车钩定位。

(3)根据我国铁道车轮的生产现状和国外的实践经验,建议采用国产电力机车车轮D=1 250 mm作为机车试验台的轨道轮直径,这将为轨道轮的制造和维修带来极大好处。

(4)根据国内外的运用经验,建议机车试验台的最大牵引黏着系数为μjmax=0.25,最大制动黏着系数为μbmax=0.15,并据此决定机车试验工况的初始速度v c。

(5)机车试验台的主要功能是验证机车检修质量和特性。重点在于校核满负载工况下牵引特性和电制动特性与机车原始特性的误差。

[1]黎英豪,等,JZD-1型机车动态检测系统[J].内燃机车,2006,(8):42-46.

[2]黎英豪,等,JZD-2型机车整车试验动态检测装置[J].铁道机车车辆,2008,(1):61-64.

[3]TB/T 3184-2007.机车整车试验动态检测装置技术条件[S].

[4]TB/T 1407-1998.列车牵引计算规程[S].

[5]黄问盈.铁道轮轨黏着系数[J].铁道机车车辆,2010,(5):17-33.

[6]И.Φ.СΕΜИЧАСТНОВ,ГИДРАВΛИЧΕСΚ ИΕΠΕΡΕДΑЧИ ТΕΠΛОВОЗОВ.Μосκва1961.