新型燃料电池内阻测试仪的研究与设计

2012-08-01江竑旭全书海

江竑旭,全书海,童 亮

(武汉理工大学自动化学院,湖北 武汉 430070)

目前,在国内外采用的燃料电池内阻测试方法主要是断流法[1-2]和交流阻抗法[3]。由于断流法会对燃料电池系统产生较大的扰动,一般只用于简易的燃料电池系统中,而对汽车电子以及航天等要求较高的领域来说,这种方法显然是不可取的,需要采用对燃料电池系统扰动较小的测试方法对燃料电池进行测量。交流阻抗法就是一种对燃料电池系统扰动较小的测试方法。交流阻抗法又可分为固定频率的交流阻抗法和变频的交流阻抗法即电化学阻抗谱分析法。与固定频率交流阻抗法相比,电化学阻抗谱分析法具有测试精度较高、抗干扰能力较强和测试数据较丰富的特点。笔者所设计的燃料电池内阻测试仪,就是基于电化学阻抗谱分析法设计完成的。

1 测试仪设计指标及工作原理

1.1 燃料电池内阻测试仪设计指标

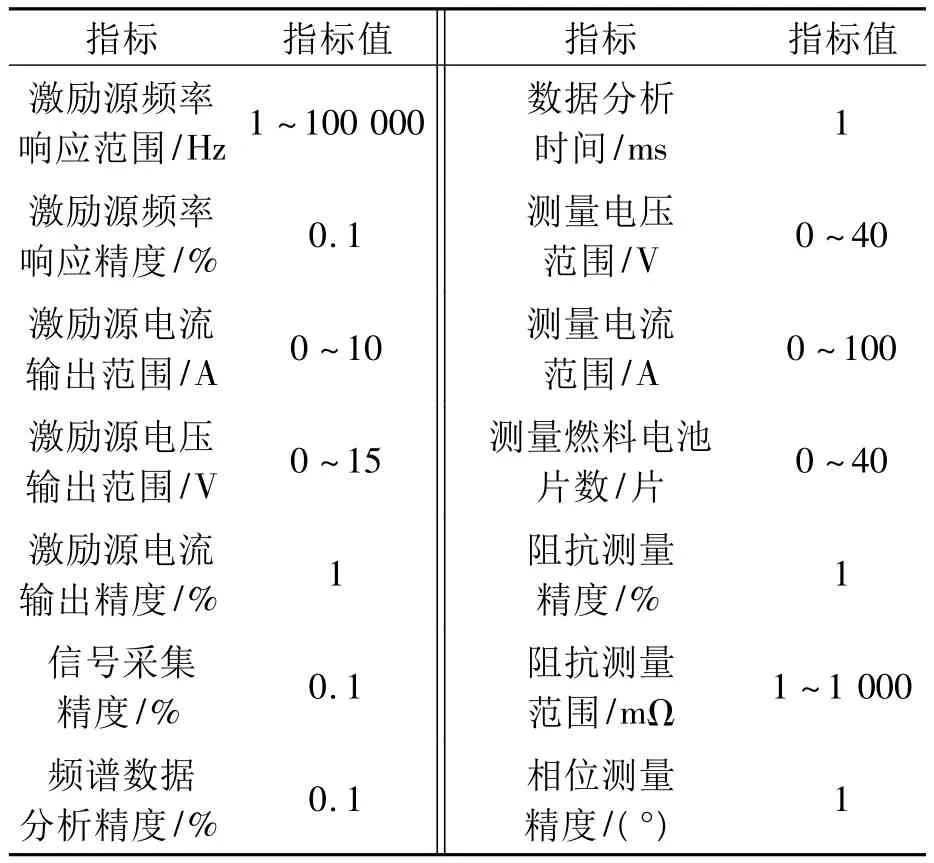

所设计的燃料电池内阻测试仪设计指标如表1所示。

表1 燃料电池内阻测试仪设计指标

1.2 燃料电池内阻测试仪工作原理

燃料电池的反应可以用简化Randles[4]等效电路表示,如图1所示。该模型包含了理想直流电压源、欧姆内阻、极化内阻、分布电容和分布电感5个部分。其中,分布电感的作用在高频时表现比较明显。从燃料电池的反应模型可以推出燃料电池内阻阻抗的计算式为:

其中:I为施加在燃料电池两端的幅值为燃料电池输出电流大小5%的一个交流电流;U为交流电流流过燃料电池所产生的交流电压;R1为燃料电池的欧姆内阻;R2为燃料电池的极化内阻;C为燃料电池的分布电容;L为燃料电池的分布电感;ω为通过燃料电池激励信号的角频率。

图1 燃料电池等效模型

通过测量流过燃料电池的电压和电流的幅值大小,以及它们之间的相位差θ,就可计算出燃料电池中各种成分的大小。通过测量不同频率激励信号下阻抗Z的大小,以及电流和电压的相位差θ,并以阻抗的实部Rreal=Zcosθ为横坐标轴,以阻抗虚部Rim=Zsinθ为纵坐标轴,便可绘制出如图2所示的燃料电池内阻阻抗谱图。

图2 燃料电池内阻阻抗谱图

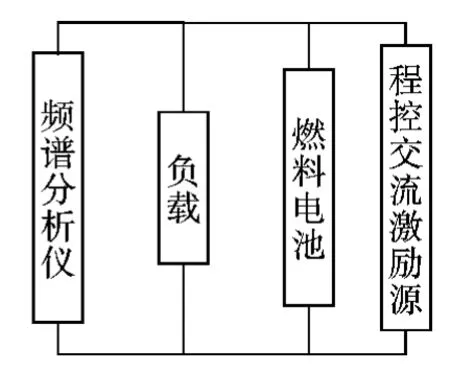

交流阻抗测量法的结构图如图3所示,由燃料电池、交流激励源、负载以及交流欧姆表并联组成。工作时,由交流激励源产生一个频率约为1 kHz的正弦波信号,并由交流欧姆表测量并联的燃料电池与负载的总阻抗。电池的欧姆阻抗可在修正确定负载阻抗后获得。采用交流阻抗测量法只能获得较少的测量数据。

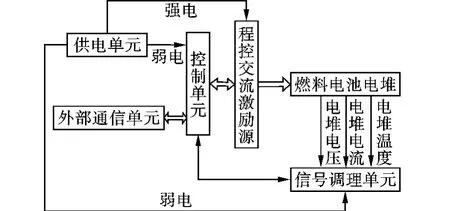

电化学阻抗谱测量法的主要原理与交流阻抗法的原理基本相同,其结构图如图4所示。它通过程控交流激励源对燃料电池输入一个微小的交流信号扰动,并使用特制的频谱分析仪对通过燃料电池的电压和电流的大小以及相位进行测量。与一般的交流阻抗测量法相比,采用电化学阻抗谱测量法不仅可以得到内阻阻抗,还可以得到燃料电池内阻所对应的频率、相位等信息。利用这些数据可以分析燃料电池的电化学反应特征,进而掌握燃料电池基本的动态迁移过程,从而达到对燃料电池进行优化和控制的目的。

图4 电化学阻抗谱测量法结构图

2 燃料电池内阻测试系统设计

2.1 燃料电池测试系统硬件设计

图5 燃料电池测试系统结构示意图

燃料电池内阻测试仪的系统结构示意图如图5所示,主要由信号采集处理单元、负载、燃料电池、程控交流激励源、测试探针、传感器和隔直电容等组成。工作时,燃料电池测试仪的主控制单元将会控制程控交流激励源输出一个大小为燃料电池实际输出电流幅值5%的交流激励信号。激励信号的频率将会根据用户的设定情况进行智能调整。在燃料电池中流动的微弱交流扰动信号,将通过电压探针和电流探针进行采集,然后使用浮点的FFT算法[5-6]对采集到的数据进行分析,从而得到精度较高的燃料电池内阻和相位信息,进而解析出欧姆内阻、极化内阻、分布电感和分布电容的值。

燃料电池内阻测试仪的硬件结构如图6所示。整个硬件系统都是基于STM32F107进行设计的[7]。STM32F107集成了各种高性能工业标准接口,包括10个定时器、两个12位1-Msample/s AD、两个12位DA、两个I2C接口、5个 USART接口、3个SPI端口和高质量数字音频接口IIS。另外,STM32F107拥有全速 USB接口,两路CAN2.0B接口,以及以太网10/100 MAC模块。该芯片的工作电压为3.3 V,以最高主频72 MHz的Cortex-M3为核心,功耗低。

图6 燃料电池测试仪硬件设计框图

整个测试仪主要由供电单元、控制单元、程控交流电流激励源[8]、信号调理单元以及外部通信单元[9-10]组成。系统的供电单元分为弱电供电单元,主要供给控制器和传感器;强电供电单元,主要是对程控交流激励源进行供电。工作时,控制单元将综合仪器的具体设定情况,控制燃料电池按照一定的顺序产生一个较小的程控交流电流激励信号,并控制信号采集单元采集燃料电池的电压和电流信号。控制单元将采集到的数据经分析后,通过USB通信方式传给上位机。

2.2 燃料电池测试系统软件设计

软件设计是燃料电池内阻测试仪的重要组成部分。软件设计的主要流程图如图7所示,主要包括初始化程序、系统自检程序、信号采样程序和频谱分析程序等。

图7 系统软件设计主要程序流程图

燃料电池内阻测试仪开始工作后,首先启动系统初始化和系统上电自检子程序,检查燃料电池测试系统是否已经准备就绪。如果系统已准备就绪,测试仪将执行燃料电池内阻测量子程序,否则将执行延时子程序,等待系统准备就绪,并给用户显示相关的提示信息。

数据采集和数据分析是整个软件设计的核心。为了提高数据采集和分析的精度,采样子程序会根据激励源激励信号的频率,自适应调整采样单元的频率,使采样的频率始终为激励源激励信号的8倍。在每次数据采集的时候,采样程序会控制高精度AD采样单元,采用同步采样的方式采集1 024个电流和电压值,并将它们分别存放到数组{x1(n)}和{x2(n)}中。采样结束之后,STM32F107将会调用频谱分析子程序,对采集到的数据{x1(n)}和{x2(n)}进行分析。频谱分析子程序的核心是浮点的快速离散傅里叶变换,其数学形式为:

其中,n ,k=0,1,…,N -1。X(k)为采样序列经过傅里叶变换之后的频谱序列。

经过运算后,可求出电流和电压的复数值X1(k)和X2(k)。通过求取X1(k)和X2(k)虚部和实部的比值就可得出电压和电流的相位。X1(k)和X2(k)的模就是所测电压和电流的幅值,而它们的比值就是所对应燃料电阻阻抗Z的大小。

测试频率在10 kHz以下时,由于分布电感的作用不明显,因此可以将阻抗实部Rreal=Zcosθ和阻抗虚部Rim=Zsinθ直接代入燃料电池内阻模型的公式中,求出所对应燃料电池实时的欧姆电阻和极化内阻的大小。在高频时,将经过频谱分析子程序处理得到的数值X1(k)和X2(k)代入燃料电池模型计算公式,便可求得燃料电池的分布电感、分布电容、欧姆内阻以及极化内阻的值。

最后,主控单元将调用通信子程序,将分布电感、分布电容、欧姆内阻和极化内阻等信息通过USB端口送到上位机。上位机就可以建立相关的数据库,并根据接收到的信息判断出燃料电池的工作状态,发出相应的控制操作命令,以保证燃料电池工作在最佳状态。

3 系统测试性能与结果分析

所设计的燃料电池内阻测试仪达到的一些基本技术指标如表2所示。

表2 燃料电池测试仪实际指标

从表2中可看出,设计的燃料电池内阻测试仪全部指标达到了所提出的设计指标要求。下面给出了检验燃料电池内阻测试仪测试精度的实验方案。

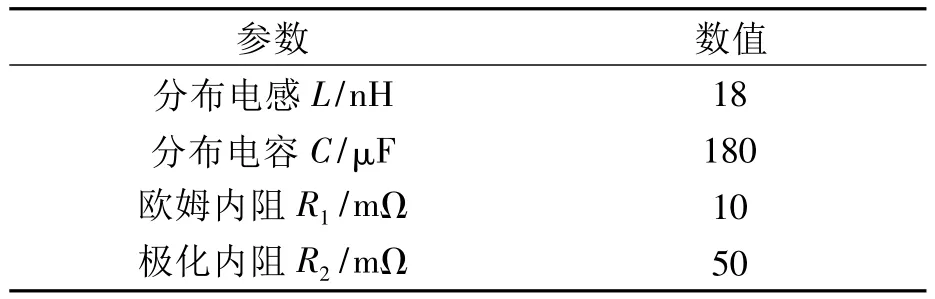

检测仪器测试精度的燃料电池模型实物图如图8所示,其主要参数如表3所示。模拟燃料电池欧姆内阻和极化内阻的电阻都是高精度的无感金属膜电阻,分布电容是无感电容,分布电感由模型线路产生。测试时,测试仪控制程控交流激励源产生 1 A的电流信号,频率分别为 1 Hz、100 Hz、1 000 Hz、10 000 Hz和 100 000 Hz。测试结果和测试误差如表4所示。从表4可以看到,阻抗的相对误差在1%以内,相位的测量误差在1°以内,达到了测试仪的设计要求。随着激励信号频率的变化,电流和电压的相位也相应地改变。相位显示由接近0°逐渐变小后又逐渐变大,并由负相位变为了正相位。这是因为激励信号的频率越高,电感作用就会越明显。相对误差计算公式为:阻抗误差=(实测阻抗-理论阻抗)/理论阻抗×100%;相位误差=实测相位-理论相位。

图8 燃料电池模型实物图

表3 燃料电池单片模型基本参数

表4 实验测量数据与理论计算数据比较表

4 燃料电池内阻测试精度比较

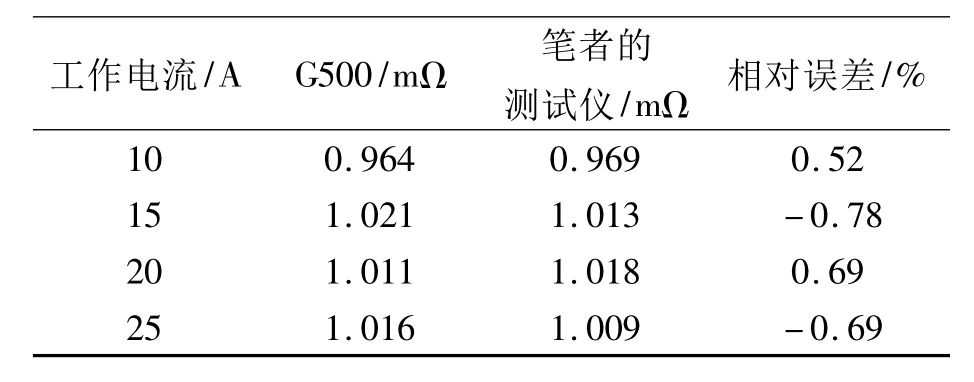

所设计的燃料电池内阻测试仪的精度标定是通过高精度燃料电池模型来校准的。可通过与测试精度为1%的燃料内阻系统G500对同一燃料电池在相同工作条件下进行测试比较。通过比较测试结果可进一步验证所设计的燃料电池内阻测试仪是否符合实际要求。

图9 测试的燃料电池

测试时使用的燃料电池如图9所示,属于水冷式燃料电池,其面积为22 cm×7 cm,共6片,最大输出功率为500 W。G500的测试精度为1%,测试的频率为1 000 Hz。测试时随机抽取其中的一片燃料电池的测量值进行比较。比较的结果如表5所示。从结果中看出,所提出的燃料电池内阻测试仪的测试精度在测试实际燃料电池和标准模型时所得到的精度数据范围是一致的。由此可以看出,所提出的燃料电池内阻测试仪达到了各项设计指标的要求。

表5 实测燃料电池数据

5 结论

笔者设计了一种改进型的基于STM32F107的燃料电池内阻测试仪。采用了同步采样和浮点FFT算法,有效提高了系统的测试速度和测试精度。所设计的燃料电池内阻测试仪的测试单元部分测试的频率可以从0 Hz~100 kHz,幅值的测试精度可以达到1%以内,相位测试精度达到1°。因此,使用这一方案设计的新型燃料电池内阻测试仪可以较好地适应各种质子交换膜燃料电池的测试要求。

[1] 张金辉,裴普成.质子交换膜燃料电池欧姆阻抗的测试[J].清华大学学报:自然科学版,2007,47(2):228-231.

[2] 莫志军,胡林会,朱新坚.燃料电池广义内阻在线测量[J].电源技术,2005,29(2):95 -98.

[3] COOPER K D,SMITH M.Electrical test methods for on line fuel cell ohmic resistance measurement[J].Power Sources,2006(160):1088 -1095.

[4] 陈启宏,舒芝锋.燃料电池内阻在线测试系统研究[J].华中师范大学学报:自然科学版,2007,41(3):377-381.

[5] 李辉,王岩飞.正弦信号的直接FFT参数估计与相位差分法对比研究[J].电子信息学报,2010,32(3):544-547.

[6] THOMAS G.Interpolation algorithms for discrete fourier transforms of weighted signals[J].IEEE Transactions on Instrumentation and Measurement,1983,32(2):350-355.

[7] 王永虹,徐炜.STM32系列ARM Cortex-M3微控制器原理与实践[M].北京:北京航空航天大学出版社,2008:30-35.

[8] 胡艳君.燃料电池内阻测试用程控交流电流激励源的设计与实现[D].武汉:武汉理工大学图书馆,2009.

[9] 张俊刚,孙克怡.嵌入式系统中扩展串行口的几种方法[J].电子设计应用,2006,33(7):134-136.

[10] DUAN Y,JIN H.Digital controller design for switch mode power converters[J].Proceeding of IEEE APEC,1999,99(2):967 -973.