复杂岩溶地质钻孔桩施工技术探讨

2012-07-31王秋懿

王秋懿

(中铁十二局集团第四工程有限公司,陕西西安 710021)

1 工程概况

湘桂铁路扩能改造工程永州至柳州段,其柴田双线特大桥,全长3 648.78 m,设计钻孔桩947根,桩径为125 cm和150 cm,最大桩长93.5 m,为全线最长特大桥,是全线重点控制工程。

桥址所在地区位于广西省桂林高市灵川地段,地层覆盖土较厚,表层及局部卵石层中分布厚0 m~20 m软土,下伏基岩为石灰岩,岩性差异较大,可溶性岩段岩溶强烈发育,溶洞较多,溶洞密集成串且相互串联,同时溶洞形状各异,错落无序,有的溶洞发育规模大,溶洞内充填或半充填含砂、石且漏水或是空腔溶洞;溶洞体高度一般在2 m以上,大者达到30 m溶腔,最大深度87 m,且溶洞分布高度及深度不具备规律性,且有大范围串通,呈多层立体分布。

2 技术难点

在区域基岩发育极不平衡,溶洞极为发育,溶洞数量多,成串珠式溶洞,溶腔大,桩基施工难度大,长桩多,处理耗时、耗力,成桩困难,施工中不可预见情况随时可能发生。经常出现漏浆、偏孔、塌孔、卡钻、掉钻,甚至地面塌陷、钻机倾倒等技术问题;一个溶洞反复漏浆,反复处理,使得工效和进度缓慢,甚至没有进展;并且成孔后的清孔和混凝土浇筑过程中经常出现塌孔、涌水涌泥、漏浆、混凝土超灌、混凝土下沉等技术问题。

3 桩基岩溶整治的原则

1)岩溶桩基整治必须掌握其水文地质特征,必须有详细地质状况记录(包括:溶洞深度、高度、填充物类型),为制定相应施工方案提供详实依据。

2)根据设计地质钻孔柱状图揭示溶洞位置和形态,及有无填充物和是否漏水对每根桩制定出相应的溶洞处理方案、钻进方式及施工措施。

3)岩溶整治方案要结合于工期和成本进行比较。施工中不断的总结经验数据,完善施工方案,指导施工,并可提出桩基设计优化方案,进行变更处理。

4)桩基施工先根据地质特点,制定钻孔顺序,同墩台坚持先施工长桩后短桩,先易后难的原则,探明溶洞地质分布情况后,确定处理方案,提前准备填充溶洞物资,加快钻孔桩施工进度。

4 溶洞处理措施

针对岩溶发育地区的钻孔桩施工,经常采用抛填片石、黄泥(或混合稻草)挤压,灌注水泥或混凝土、钢护筒跟进、注浆预加固等措施进行钻孔桩施工,但采用哪种方法或哪几种方法综合治理的性价比更高、更有效。首先我们分析钻孔桩施工中会遇到哪些特殊情况,针对各种情况是如何治理的。

4.1 塌孔、漏浆的情况

在岩溶地区钻孔桩施工,最常见的是塌孔、漏浆情况,一种是击穿溶洞后,孔内无填充物或少量填充物时泥浆流失,造成漏浆塌孔;另一种是岩石裂隙漏浆,处理方法因地质和溶洞情况处理不一样,可分为以下几种方法。

4.1.1 钢护筒跟进

钢护筒跟进是防止孔内泥浆流失引起塌孔或地表塌陷的最好方法,但施工成本费用高,投资大,操作要求高。钢护筒跟进深度根据土层深度和溶洞发育情况可分为两种情况:第一种适用于土层地质较差(如卵石土、粉砂类),覆盖较深,容易塌孔,且基岩内溶洞规模较大层数较少的浅埋溶洞,钢护筒跟进深度不深(一般不超过30 m),只需跟进至基岩面上或基岩1 m范围内,采用单层钢护筒跟进;第二种是溶洞规模较大、层数较多、溶洞内填充物性能较差的大型溶洞,且深度较深者必须采用双层(或三层)钢护筒才能顺利跟进。

1)单层钢护筒跟进:

a.钻孔前应先安装2 m的孔口定位钢护筒,护筒应比设计桩径大30 cm~40 cm,高出施工地面50 cm,其埋设位置要准确和牢固。然后采用比设计桩径大5 cm~10 cm的钻锤进行开口钻进,随后跟进钢护筒,采用不小于90振动锤将钢护筒压入,钢护筒应大于设计桩径20 cm~30 cm,钢板厚12 mm~15 mm,护筒顶外侧加焊一圈钢板作刃脚(10 cm~15 cm)。单层钢护筒跟进深度不深,一般到18 m~24 m左右钢护筒即可下沉至基岩,钢护筒分段加工,现场跟进时拼接,拼接的垂直度、焊接质量控制较高。

b.护筒下沉到基岩面时,应在钻孔前及钻孔过程中加入适量小片石和黏土块,然后用小冲程(0.5 m~1 m)冲击钻孔,以便加固护筒底脚孔壁,防止斜孔、塌孔、卡锤、漏浆。

2)多层钢护筒跟进:

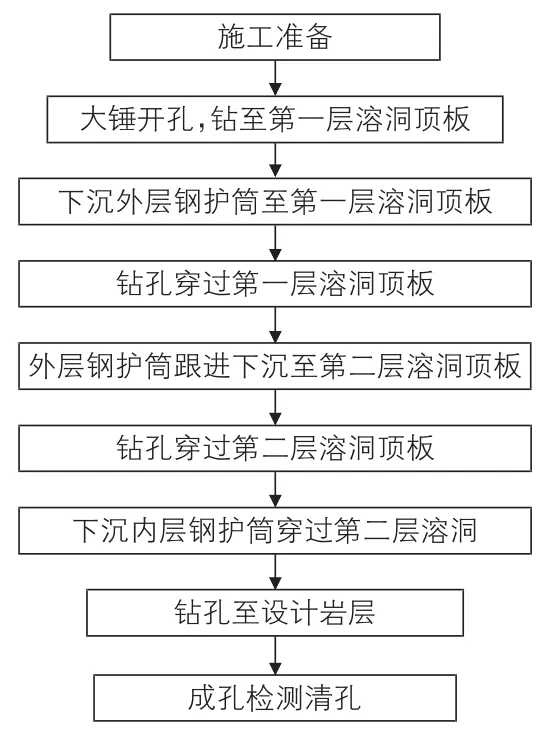

双层钢护筒跟进法钻孔施工流程如图1所示。

a.钻孔前根据设计地质资料确定钢护筒长度、层数及每层钢护筒的内径,外层钢护筒的内径应比内层钢护筒内径大10 cm~20 cm,最后一层钢护筒内径应比桩径大5 cm~10 cm。

b.钢护筒的厚度及刚度要根据下沉的深度、地质结构、内外压力差和震动或锤打施工条件等确定。

c.首先开孔时先安装孔口钢护筒,护筒应比外层钢护筒大20 cm~30 cm,高出施工地面50 cm,一般埋深2 m,其埋设位置要准确和牢固。然后采用比跟进内层钢护筒大5 cm~10 cm的钻锤进行开口钻进至第一层溶洞顶板时停止,下沉外层钢护筒,改用小冲程钻进,缓慢将溶洞击穿,当冲外层钢护筒跟进下沉至第二层溶洞顶,同样方法击穿溶洞,改下沉内层钢护筒穿过第二层溶洞。

d.钢护筒下沉时容易倾斜,因此钢护筒外侧设置导向钢板,先保证顺直下沉,逐段拼接,待不能自行下落时,再采用振动锤施打。另外当钻孔穿过溶洞顶时,要用小冲程(0.5 m~1 m)反复回填片石冲击,使得成孔圆滑;当内层钢护筒到位后,因与岩面接触不紧密,所以在钢护筒刃脚范围内抛填粘土片石用小冲程进行冲压,堵住溶洞和护筒之间的裂缝。

图1 双层护筒跟进法钻孔施工流程图

4.1.2 回填混合物处理溶洞

回填是处理溶洞较快和较有效的方法,但工效低,需反复冲填,适用于较小溶洞、溶沟、溶槽。回填宜采用片石黏土(增加稻草)、袋装水泥、低标号素混凝土(水下混凝土灌注)等物。

1)回填片石黏土。

岩溶地区进行钻孔时需在桩位附近准备足够的片石、黏土,当孔内发生泥浆流失,下降速度较快时,应及时补充泥浆,提出钻头,及时采取分层按比例回填片石、黏土,直至不漏浆为止,填充物高出溶洞顶1 m~2 m;如果溶洞较大时且溶洞内填充物较好(如粘土类)时,回填片石黏土增加些稻草,小冲程反复冲填挤压密实,有利于护壁,当泥浆不漏失后方可转入正常钻进。

2)回填袋装水泥。

当钻进至溶洞附近时遇到岩石裂隙、溶沟等泥浆渗漏情况,如回填黏土片石当钻至该位置时,又开始渗漏,无法堵漏,最好是回填袋装水泥,可更有效的堵裂隙渗漏,同时可提高泥浆粘度。

3)回填素混凝土。

若遇到溶洞过大,且溶洞内填充物较差或空溶洞时,则先回填碎石、粘土及袋装水泥,用小冲程冲击,将溶洞初步填堵。因回填冲孔后易再次发生塌孔,可采用低标号混凝土进行水下混凝土灌注,混凝土顶面要高出溶洞面1 m左右,待强度达到要求后重新冲击,钻孔可顺利穿过溶洞,快速成孔。

4.2 地表塌陷的处理

钻孔桩位有浅埋溶洞地层、土层较差容易塌陷或存在地面桩位塌陷造成其他结构物隐患的桩孔,需要先对溶洞进行预加固后再进行钻孔。采取注浆加固能较好处理这类问题,但注浆量较难确定,成本较大。因此先对整个墩台桩基进行分析,确定布孔位置和数量,主要对岩溶裂隙和溶洞充填物进行注浆固结,其次是回填空腔溶洞。首先对每一根桩的中心位置或桥墩承台的四角钻注浆孔,进一步对地质情况勘探,探明溶洞的高度及填充物的详细情况,确定每根桩的溶洞处理深度,注浆处理方式:对于溶洞半充填物或充填物松散软塑状,直接注水泥或水泥砂浆;对于洞内无填充物或填充物较少,需在注浆前填充碎石或干砂,然后注浆。

采用间歇注浆方式,循环注浆多次,注浆压力控制在0.5 MPa~1.0 MPa范围,注浆时注浆管必须插入填充物的底部,然后边注浆边缓慢上提,提管速度不宜太快,注浆速度控制在15 L/min~20 L/min。

经过注浆预加固处理后的岩溶,成孔方法基本上与普通石质地层成孔方法相同,采用冲击钻冲击的方式成孔。

4.3 桩孔倾斜偏孔处理

在岩溶地区进行钻孔桩施工,经常造成钻孔桩的倾斜偏孔,影响桩的承载能力,或桩基钢筋笼无法正常下落就位,严重的造成卡钻、掉钻等事故。造成偏孔的主要基岩岩面倾斜、岩石软硬不同、桩位岩溶呈半分布状态。防止孔桩倾斜偏孔,要提高警惕,尽早发现,及时整治纠偏,以免造成严重偏孔,主要采取以下措施。

4.3.1 回填处理

1)对于斜岩岩石强度不大和偏孔不严重的钻孔,钻孔时要加强观测,一旦发现钢丝绳偏摆,立即停止冲击,进行抛填岩石坚硬的大块片石,采用小冲程冲击,反复回填片石纠偏。

2)对于溶洞呈半分布的孔桩,且溶洞为空洞或半填充时,采用回填高标号混凝土水下灌注将溶洞填满,待强度上来后,采用低程勤击的方法进行冲击;全填充时,同上采用大块片石反复回填纠偏。

4.3.2 水下爆破纠偏

基岩强度过大和斜岩倾斜角过大的钻孔,采用回填纠偏很难纠正时,采取水下控制爆破,破碎或松动斜岩岩面,再冲击成孔,能快速的纠正偏孔,加快钻孔迅速,可每天进尺3 m~4 m。

1)钻孔:采用小型地质钻机打孔,钻头采用110 mm,先跟管钻进,将套管下到基岩几十厘米深位置,然后用直径较小的钻头在套管内进行钻孔作业,钻孔深度3 m~5 m。

2)装药:采用“间隔”分段装药,将炸药按“间隔”方式分段捆绑在钢筋上,配两个以上电雷管串联方式起爆,通过套管向孔内送入,然后将套管向上拔起1 m左右,装药量以炸碎或炸裂斜岩岩面为限,装药量不能过大,以免冲击力过大造成塌孔。

3)起爆:每个炮孔至少装两发以上雷管,对电雷管要随时检查电阻和对地电阻,雷管要串联方式连接起爆。

4.4 其他特殊情况

岩溶桩基施工,在击穿溶洞时或穿过溶洞区域,极易发生卡钻、掉钻现象。施工中应根据地质资料和锤击的声音变化判断溶洞的位置,当钻孔接近溶洞顶板前,改为小冲程冲孔,或先用小钻头击破顶板,再用标准锤扩孔;其二当击穿溶洞顶后,应回填大块片石将溶洞顶板处反复修圆,防止卡锤。

当遇到卡钻时不能急于求成,要首先分析原因,是落石或塌孔引起埋锤时,可用小冲锤击碎石块和黏土,再用泥浆泵清孔后,提出钻锤;若是由于斜岩卡钻,可采用水下爆破法震松,提出锤头。

当遇到掉锤时,可用锤钩下捞钩住钻锤,清孔后,采用滑轮组进行捞锤,提出钻锤;若不能钩住锤头,请专业潜水员捞锤。

5 结语

岩溶地区钻孔灌注桩施工难度大,风险高,施工中的不可预见因素太多。要根据设计地质资料,拟定相应的技术处理措施,提前做好充分的准备工作,配备各种处理材料和机械,加快施工进度及成本控制。

在柴田双线特大桥施工过程中,我们经常遇到漏浆、地表塌陷、塌孔、偏孔和掉锤等情况,在施工中积累了宝贵的施工经验。岩溶地区桩基施工,决不可墨守成规,采用单一的处理方式方法,以综合治理的方式更为适宜,我们采用过注浆预加固、水下控制爆破处理斜岩纠偏、长护筒跟进、回填黏土、片石加稻草及水下混凝土回填等施工工艺,为桩基施工进展提供了有力的保障,取得了显著的效果,顺利按期完成了桩基工程,有效的控制了成本。

[1]铁建设[2010]241,高速铁路桥涵工程施工技术指南[S].

[2]刘汉银.斜岩岩溶地质钻孔桩施工技术[J].铁道建筑技术,2011(5):91-93.

[3]辛卫军.浅谈岩溶地区的桩基施工[J].山西建筑,2010,36(8):139-140.