基于磁场强度的锅炉管内氧化皮测量精度实验*

2012-07-31刘定平崔志鹏

刘定平 崔志鹏

(华南理工大学电力学院,广东广州510640)

随着电力行业的快速发展,新投产的机组向着高参数、大容量方向发展.由于机组参数的提高,奥氏体不锈钢材料被广泛使用.但是奥氏体不锈钢管在高温高压的环境下长时间工作,容易在管内形成氧化皮.氧化皮在一定的条件下会剥落,发生管道堵塞而引起超温爆管,严重影响电厂的安全生产和经济运行[1].因此,找出一种行之有效的高温管道内氧化皮无损检测的方法显得非常必要.

锅炉管道内氧化皮的无损检测技术有超声波检测法、X射线检测法和磁场检测法等.超声波检测法因界面反射等问题,检测效果不佳;X射线检测法因设备庞大、检测环境要求高、存在辐射和检测周期长等问题,其应用受到了限制;磁场检测法因检测方法简单、安全可靠、检测周期短和成本低而受到广泛重视.但在实际检测中因各种因素的影响,磁场检测法的检测精度差别较大.研究各因素的影响对提高检测精度具有重要意义.

文中采用磁场检测法,通过实验,研究了探头与管道的间隙、偏角、相对位置等因素与磁场强度的关系,以期为实现高温管内氧化皮的磁场检测、提高测量精度、减轻各种因素的影响提供定量依据.

1 磁场检测法原理

磁场检测法是利用自身携带的永磁体,在锅炉高温管道上产生一个纵向磁场.若管内有氧化皮,因其表现为顺磁性,则磁力线发生变形,周围磁场强度发生相应改变.研究氧化皮与磁场强度的耦合关系,可以表征管内氧化皮的状况[2].

超(超)临界电站锅炉过热器、再热器管一般采用奥氏合金钢.该管材一般具备无磁性或弱磁性,而管内金属氧化物主要成分为Fe2O3或Fe3O4等,有强的顺磁性,可根据外加磁场下氧化物磁化后的磁通量变化来探测氧化皮的状况[3-4].该方法检测设备少,成本低,工艺操作简单,检测结果可靠,检测效率高,具有广阔的应用前景.

2 氧化皮磁场检测影响因素的实验研究

研究发现:在磁场检测法中,不同的管材、探头与管道间隙、探头偏离中心法线角度、永磁体相对氧化皮位置都对检测结果有较大的影响.下面通过实验研究各相关因素对测量结果的影响.

2.1 实验方案设计

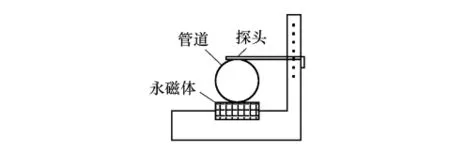

实验中设计了如图1所示的实验装置来研究各因素的影响.

图1 实验装置原理图Fig.1 Principle of experiment device

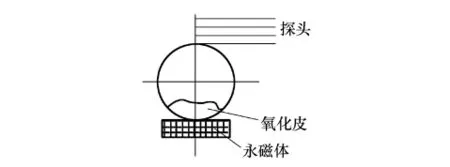

如图2所示,测量探头与管道间隙的关系时,可将永磁体放在有氧化皮的管道的正下方,探头与永磁体中心正对,探头置于管道不同高度上依次测量,可得到不同间隙下磁场强度的变化关系.

图2 探头与管道的间隙测点图Fig.2 Gauging points of chearance between probe and tube

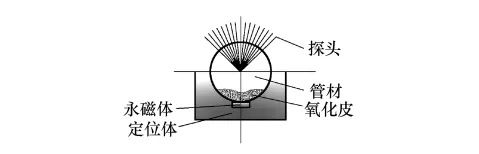

研究探头与管道的偏角关系实验时,永磁体置于氧化皮正下方,探头与管道相切,取探头与永磁体的法线的角度分别为 15°、30°、45°和 60°的位置进行测量,如图3所示.

图3 探头与管径的偏角测点图Fig.3 Gauging points of deflection angle between probe and tube

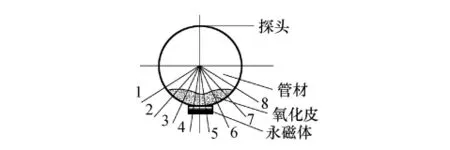

测量永磁体与氧化皮相对位置的关系时,探头置于氧化皮的正上方,永磁体对称测量分布位置为1 -8,其相对氧化皮角度为 15°、30°、45°和 60°,如图4所示.

图4 永磁体与氧化皮相对位置布置图Fig.4 Gauging point of relative position between permanent magnet and scale

2.2 实验管材的选取

管材作为氧化皮生成的原材料及氧化皮所在的环境,对磁场检测法检测管内氧化皮状况有很大影响.在超临界电站锅炉中,高温受热面常用材料有奥氏体不锈钢(如TP347H)和铁素体钢(如T91).文中分别以TP347H和T91管材为例,研究管材对测量结果的影响.

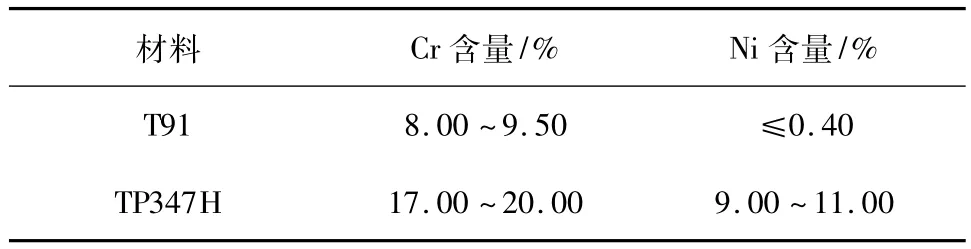

研究表明[5],Cr及 Ni是影响 Fe-Cr-Ni系合金磁性的主要元素.而T91与TP347H材料中的Cr及Ni元素含量存在较大差别(如表1[3]所示),T91相对于TP347H管材表现出强磁性,其对磁场强度的影响超过了对氧化皮的影响,使得磁场检测法对T91管材内的氧化皮检测不敏感.

表1 T91和TP347H的C、Cr及Ni元素含量对比Table 1 Contrast of C,Cr and Ni contents in T91 and TP347H

下面通过T91及TP347H的对比实验,定量研究磁场检测法的适用范围.

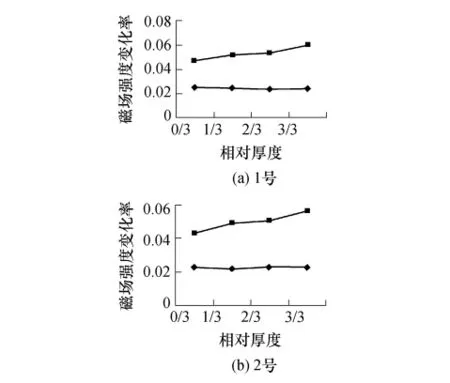

选取永磁体强度分别为3435 G(1号永磁体)和3688 G(2号永磁体)进行试验.为了便于比较,将测量值除以相应永磁体磁场强度进行无量纲化处理,并定义磁场强度变化率为测量的磁场强度与永磁体磁场强度之比,将堆积厚度占管径的比定义为相对厚度.实验得到两种材料的磁场强度变化率与相对厚度的变化关系如图5(a)、5(b)所示.

图5 永磁体测量结果Fig.5 Measurement results of the magnet

由图5(a)、5(b)可知,TP347H对应的磁场强度变化率随着管内氧化皮相对厚度的增加呈明显的增大,但对T91,其变化不明显.由此可见,磁场强度检测法适合于TP347H管内氧化皮的检测,但不适合T91管内氧化皮的检测.

研究表明,Fe、Ni等磁性材料在室温下呈现铁磁性,而亚铁结构的Fe3O4属于强磁性,Cr、Fe2O3以及Cr2O3则是属于反铁磁性.对于TP347H合金管材,由于Fe-Cr-Ni系合金,磁化强度随Cr及Ni含量的增加几乎呈线性降低.若Cr含量超过15%,合金即呈无磁状态[5].因此,由于合金中 Cr的影响,TP347H管材整体上磁性是很微弱的,管材对永磁体的吸引力很小.而该管材所产生的氧化皮,其成分主要以具有强磁性的铁磁体Fe3O4以及具有弱磁性的反铁磁体Fe2O3和Cr2O3化合物的形式存在,其氧化皮表现出较强磁性,而管材呈无磁状态,对实验测量结果影响较小.在此以TP347H管材为基准研究各因素对测量结果的影响.

2.3 各因素对检测结果的影响

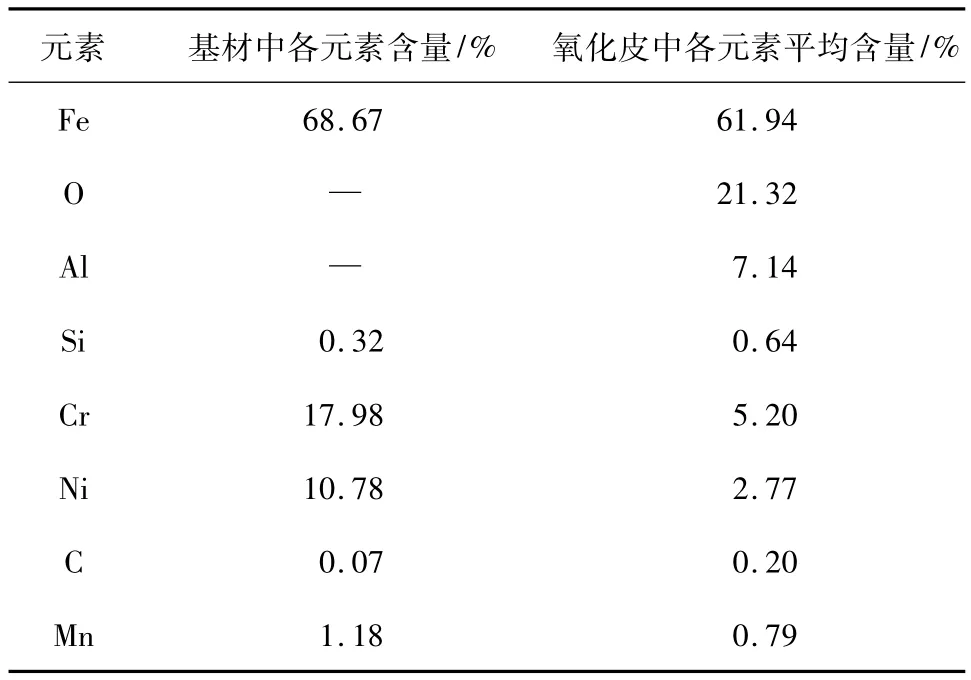

根据上述结果,选取TP347H管材为其它影响因素的实验样管,其成分及相应的氧化皮的成分如表 2 所示[3].

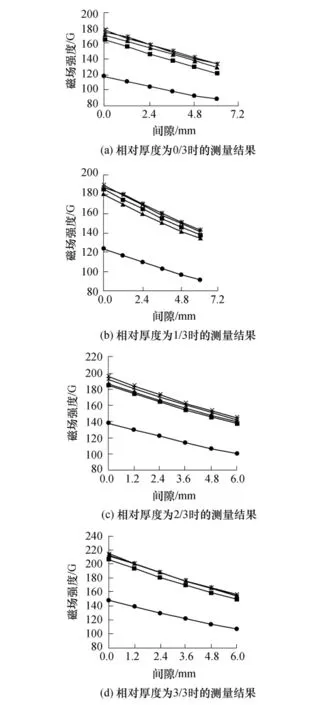

2.3.1 探头与管道间隙的影响

探头与管道间隙是指探头与管道外表面间的距离.磁场检测时,理论上要求探头贴在管道外表面上;而实际测量中,尽管探头与管道紧靠在一起,但由于探头支架有一定的厚度,使得间隙无法避免.一般说来,探头与管道间隙越大,其磁场强度越小.通过实验研究,可以得到间隙与磁场强度的关系,为提高测量精度提供指导.

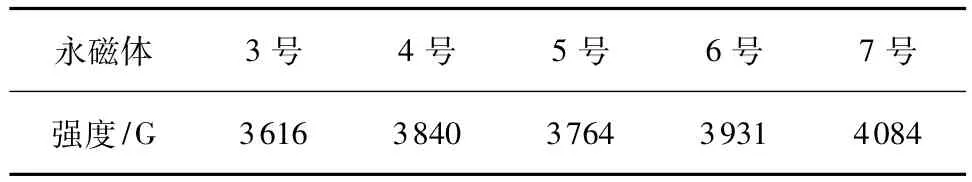

实验选取某电厂600MW超临界锅炉高温过热器TP347H的氧化皮样本,测量用永磁体强度大小见表3,测量结果如图6所示.

分析图6可知,在氧化皮与永磁体一定的情况下,随着探头与管道间隙的增加,磁场强度呈准线性减小.

表2 TP347H及其氧化皮成分分析Table 2 Compositions of TP347H and the corresponding oxidescale

表3 间隙实验所用永磁体的强度Table 3 Magnetic field strength of permanent magnet used inthe experiment for chearance

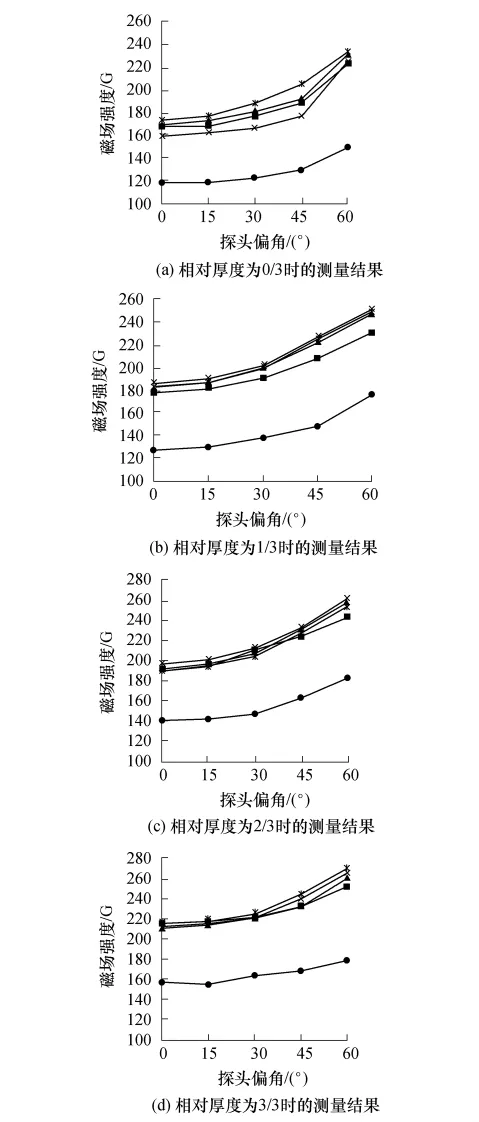

2.3.2 探头偏离中心法线角度的影响

为了保证测量的准确性,测量时要求探头中心与永磁体中心正对.但实际测量过程中,由于制造与测量环境的影响,探头中心与永磁体中心容易出现一定的偏角.随着探头偏离中心法线角度的增大,探头靠近永磁体,其检测出的磁场强度也增大.通过实验,可以找出测量误差范围内的最大允许偏角,有利于设备制造精度与现场测量环境的控制.

选取左右各4共9个实验测点开展实验,对实验数据进行拟合,所用永磁体强度大小与间隙实验所用永磁体同,测试结果如图7所示.

分析图7可知,随着探头偏角的增加,磁场强度逐渐增大,且随着偏角增加,其测量强度变化率亦逐渐增大,使得测量结果呈指数增长.

图6 探头与管道间隙的测量结果Fig.6 Measurement results for different chearance between probe and tube

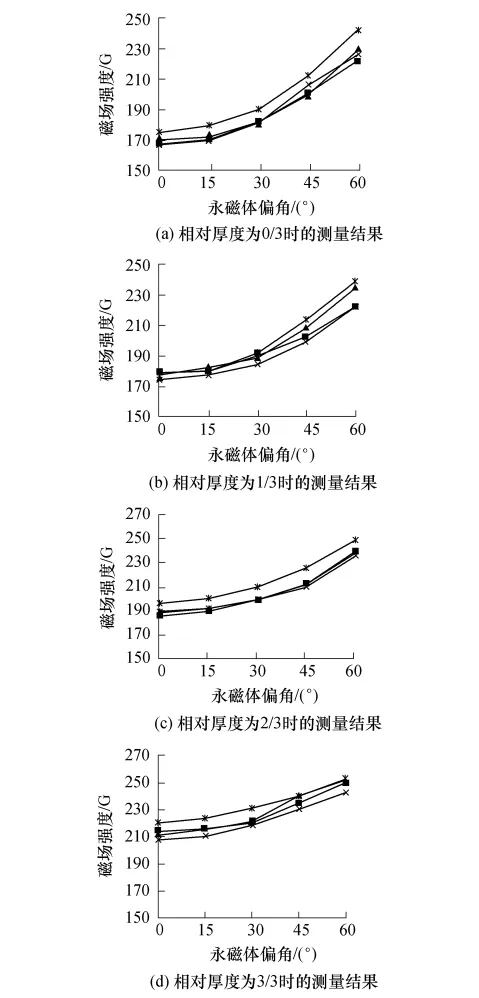

2.3.3 永磁体相对氧化皮位置的影响

为了保证管道内氧化皮堆积的稳定性,减少由此产生的测量误差,实验时将永磁体置于管道(即氧化皮)的下方.选取左右各4共9个实验测点开展实验,所用永磁体强度见表4,其结果如图8所示.

图7 探头偏离中心法线角度测量结果Fig.7 Measurement results for different deflection angle

表4 相对氧化皮位置实验所用永磁体的强度Table 4 Magnetic field strength of permanent magnet used in the experiment for relative position

通过数据分析可知,在永磁体与氧化皮一定的情况下,随着永磁体逐渐偏离氧化皮底部,磁场强度的测量值逐渐增加.永磁体与氧化皮相对偏离位置较小时,其磁场强度随着偏离值的增加而增大.但相对位置增大到一定值后,其磁场强度增加速度变大,测量结果指数增大.

综合上述结果发现,探头与管道的间隙是主要的影响因素,其次是永磁体相对氧化皮的位置和探头偏离中心法线的角度.

图8 永磁体相对氧化皮位置测量结果Fig.8 Measurement results for different relative positions between permanent magnet and scale

2.4 误差分析

通过上述实验可知,测量探头与管道的间隙、探头与管道中法线的偏角、永磁体与氧化皮的相对位置等因素的变化对磁场探测结果的影响较大.但上述因素偏差超过一定的范围后,其磁场强度变化较快.为了满足工程要求,将其测量误差均控制在5%以下时,根据实验结果并通过计算可得到:探头与管道的间隙小于1.07 mm、角度偏离中法线25.9°内、永磁体相对氧化皮位置在26.4°内时方可满足氧化皮探测的精度要求.

3 结论

(1)通过实验可知,采用磁场检测法检测锅炉高温管内氧化皮状况时,探头与管道的间隙、探头偏离中心法线角度、永磁体相对氧化皮的位置3个因素的变化对测量结果影响较大,其中,间隙是主要的影响因素.当间隙为1.07mm、偏角为 25.9°以内、相对位置为26.4°以内时,测量误差可以控制在5%的工程误差范围内.

(2)实验结果表明,探头偏离中心法线的角度和永磁体相对氧化皮的位置对测量结果的影响变化呈指数增长.

[1] Liu Ding-ping,Ai Zhi-hu,Jian Chen-hu.An assessment of mechanism for oxidation corrosion of alloy T91 tubes in supercritical boilers[J].Advanced Materials Research,2011,239/240/241/242:3171-3175.

[2] 丁克勤,赵娜.电站锅炉不锈钢管氧化皮检测技术[J].无损检测,2010,32(8):601-604.Ding Ke-qin,Zhao Na.The oxide-scale detection technique for stainless steel pipe in boiler of power plant[J].Nondestructive Testing,2010,32(8):601-604.

[3] 林俊滨.超(超)临界锅炉高温管内氧化皮形成机理及堵塞规律研究[D].广州:华南理工大学电力学院,2010.

[4] 龙会国.锅炉用奥氏体不锈钢弯管内部氧化皮检测的新方法 [J].动力工程学报,2010,30(7):554-558.Long Hui-guo.A new detection method for oxidation scales on inner surface of austenitic stainless steel tube bends for boilers[J].Journal of Chinese Society of Power Engineering,2010,30(7):554-558.

[5] 万永,武天真,方威.Cr-Ni含量对Fe-Cr-Ni不锈永磁合金磁性能的影响[J].金属制品,1998,24(6):16-19.Wan Yong,Wu Tian-zhen,Fang Wei.Effects of Cr-Ni contents on magnetic properties of Fe-Cr-Ni stainless permanent magnet alloys[J].Steel Wire Products,1998,24(6):16-19.

[6] Sposito G,Ward C,Cawley P,et al.A review of nondestructive techniques for the detection of creep damage in power plant steels[J].NDT & E International,2010,43(7):555-567.

[7] Dubov A A.Diagnostics of austenitic-steel tubes in the superheaters of steam boilers using scattered magnetic fields[J].Thermal Engineering,1999,46(5):369-72.

[8] Song X C,Wu X J,Kang Y H.An inspection robot for boiler tube using magnetic flux leakage and ultrasonic methods[J].Insight,2004,46(5):275-277.

[9] Minkov D,Shoji T,Lee J.Experimental study of sizing of surface cracks by using leakage magnetic field and Hall element probe[C]∥2nd International Conference on E-merging Technologies in NDT.Athens:Emerging Technologies in NDT,2000:223-227.

[10] Minkov D,Takeda Y,Shoji T,et al.Estimating the sizes of surface cracks based on Hall element measurements of the leakage magnetic field and a dipole model of a crack[J].Applied Physics A-Materials Science & Processing,2002,74(2):169-176.