基于蓝牙通信的智能张力检测系统设计分析

2012-07-31刘洪君孙盛坤

刘洪君,孙盛坤

(海军装备部驻天津地区军事代表局,北京100073)

0 引言

张力检测系统的应用在现代社会生产生活中起着重要的作用。特别是在制造领域,需要对张力进行严格的控制,以保证系统的安全与稳定。例如造纸行业的生产过程中,必须实时检测纸张的张力,然后相应地调整电机的转速,防止纸张的收缩和卷曲,以保证生产的质量;纺织行业的生产过程中,需严格控制纱线的送给速度,以满足产品所需的不同的松紧度。

该文设计了一种智能张力检测系统,系统将张力值转换为压力传感器的压力值。在无线绳送给时,不同的线绳要保持不同的张力值,以保证线绳效果最佳;在线绳送给时,线绳的张力值与数据的采样频率处于协调状态,如果张力值大及送给速度快,则将模拟信号转换为数字信号的电路(AD)的采样频率就高;如果张力值小及送给速度慢时,AD的采样频率低,从而准确地显示出不同情况时的张力状态。对各情况下的张力值的检测通过压力传感器的压力值来实现。

1 系统总体设计

1.1 硬件设计

硬件电路分为4大部分:张力传感装置、调理电路、单片机电路以及蓝牙模块,通过4部分的调制与整合,可有效地将有用信号传送至上位机进行实时显示。

如图1所示,该张力检测系统分别由滚轮式压力传感器、信号调理电路、C8051F020单片机、蓝牙传输模块和上位机5部分组成。由压力传感器采集运动中的线绳对传感器的压力值,经过放大,将原信号调整为可被单片机识别的有效信号,经AD采样,由单片机设置通用异步接收/发送装置 (UART)与蓝牙模块进行通信,由蓝牙模块将数据传至上位机。该系统采用C8051F020单片机,内置12位模数转换(ADC)可编程转换率,最大100 KPS,高速的8051微控制器内核速度可达25 MIPS。

图1 张力检测系统

1.2 软件设计

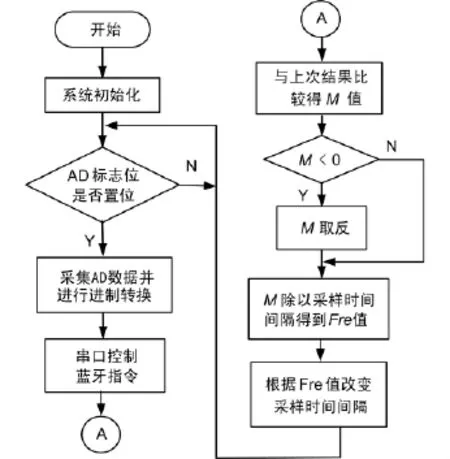

该系统采用变尺度算法[1],对传感器的数据进行采样,由相邻2次采样值的相对变化趋势,判断张力的变化规律。考虑到横机在运动开始和结束时,力的变化状态急速,其他时刻,运动速度趋于平稳。因此,在急速变化状态时,系统应自动提高采样频率,以更好地辨别其变化的规律。

上电启动后,首先初始化各项参数,包括系统时钟的初始化和端口的设置,并设置好波特率以及数据格式,判断AD的数据标志位AD0INT是否置1,若没有采集到数据,单片机继续等待;若检测到数据,将采集的数据通过蓝牙模块传到上位机进行显示,并与上一次采集的数据进行比较得差值M。若M值为负则将其取反,始终保持M为正值,根据M值的取值区间不同,相应选择Fre值,经过运算,通过调整程序中的延时函数,改变AD的采样速率,进而针对AD采样值变化的趋势不断改善采样的效率,以达到高效的采集效果。软件流程如图2所示。

图2 软件流程图

2 关键技术

2.1 张力传感装置

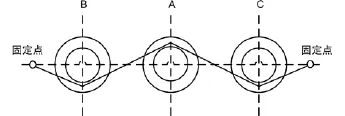

该系统采用三滚轮法[2],压力传感器上分别有3个一字并排的滚轮,并在传感器的上下两端分别安置一个足以让线绳穿过的铁环,将线绳绕行穿过3个滚轮,并穿过上下2个铁环[3],如图3所示。

图3 三滚轮法原理图

左右两侧分别为固定轮B、C,中间位A轮,只有A轮可产生位置变化,即A轮为传感器的触点。左右分别固定2个铁环,使整个装置的包围角是一定值,即压力值与拉力值成线性关系。

此装置可将线绳的拉力值转换成传感器的压力值,由于包围角的存在,压力值必然小于拉力值,不至于对传感器造成过多伤害,同时3个滚轮的设计,可准确地测出线绳在静止时和运动时的张力值,可有效地消除阻尼现象。

2.2 调理电路

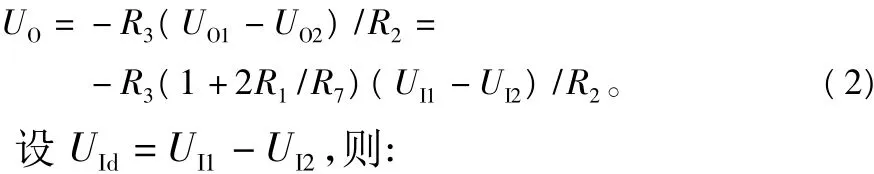

由于传感器输出的是毫伏级差分信号,不能直接送入ADC中,故在此之前要进行调理、放大,并转换为单端信号,使其符合ADC的输入要求,把数字信号送入微控制单元 (MCU)进行数据处理[4]。由于传统运放的不对称结构会使共模抑制比较低,且可用于第1级的增益有限,输出级误差则反馈回输入端,导致相对输入的噪声和补偿误差更大。为保证数据的正常放大以及系统的稳定,因此采用三仪表放大电路,如图4所示电路。电路采用3个运算放大器组成2级:一级由两运放组成的前置放大器,根据运算放大电路的基本分析方法,可得出放大结果为:

后一级为差分放大器,根据负反馈条件,得出最后的输出电压为:

前置放大器提供高输入阻抗、低噪声和增益。差分放大器抑制共模噪声,还能在需要时提供一定的附加增益。

图4 调理放大电路

2.3 单片机电路

R1单片机硬件电路原理如图5所示,将调理电路输出的单端模拟信号送入单片机的AIN0.0引脚,将地线接入AGND引脚,使整个系统共地,信号经AIN0.0进入单片机,由C8051F020内置的12位为AD进行相应的处理,经芯片SP223的转换,由J5(即串口)[5]控制蓝牙模块,并由蓝牙模块将数据传送至上位机。

图5 单片机硬件电路

3 性能测试结果分析

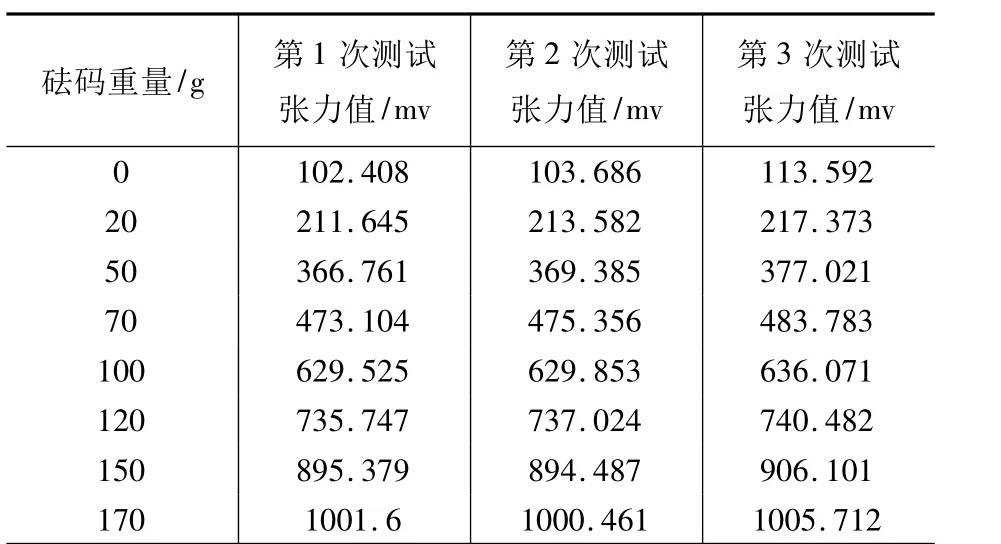

为了高效、准确地检测动态下张力值的变化,该系统从压轮装置和程序的算法上做出了相应的改进,并对张力值进行了静态和动态2方面的测试。在静态测试中,为测试传感器输出信号的速率和稳定性,将砝码按重量由小到大再由大到小一次悬挂于机械装置的滚轮A,反复3次,得到实测数据[6],如表1所示。

表1 调理电路实测数据

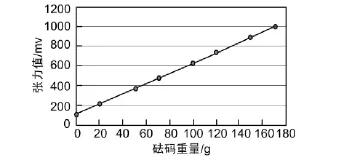

将表1绘制成图,得到图6。由图6可以看出,3次测量数据均显现出很好线性度。

图6 张力传感装置线性度图

动态检测以横机为测试平台进行动态分析,纱线从线轴抽出后,按图3所示穿过传感装置,信号输出进入调理电路,经调理电路处理后,由AD采样,经单片机处理后传至上位机,上位机由DELPHI[7]编写。图7为横机运行一个周期的尾声所显示的图像[8],经过变尺度算法输出的数据,同时对时间轴做出相应调整,可清晰地看出此周期纱线张力的变化,并可根据此数据对送给设备进行的调整相应。

图7 上位机软件运行结果

4 结束语

该系统设计将重点放在基于蓝牙通信的智能张力检测系统硬件和软件的关键技术上。通过在硬件上使用三滚轮法提高传感器测量灵敏度,在软件中使用改进的变尺度算法提高系统稳定性,经过对测试实验结果的分析,该智能张力检测系统较原有系统大大提高了动态张力检测的效果。在各个领域中,张力检测技术的重要性日益显著,此智能张力检测系统若配合多种设备进行使用,可大大提升工作效率。

[1]邓璐娟,张科德,卢华琦.基于变尺度法的网络流量预测模型的优化研究[J].通信技术,2009,42(03):124-126

[2]李春静,谭继文,田军.钢丝绳张力检测的研究现状及趋势[J].煤矿安全,2006:53 -55.

[3]胡斌.摩擦式提升机钢丝绳张力检测装置结构设计[J].煤矿机械,31(04):134 -136

[4]黄中原,李青山.张力控制系统中的张力检测技术[J].自动化与仪器仪表,1996(1):29 -31

[5]周志强,冯志慧,薛鹏涛.基于单片机控制的测压显示模块电路的设计[J].新乡师范高等专科学校学报,2006,20(2):33 -35

[6]肖继学,杨瑜,王凯.交流电压智能传感器中信号处理的相关性分析[J].仪表技术与传感器,2010(5):98-100

[7]于显利,刘顺安.基于Delphi的液压试验数据保存和显示[J].机床与液压,2010,38(15):44 -46.

[8]冯长钰,张为公,刘庆华.基于Delphi的数据采集在汽车制动性能测试中的应用[J].现代交通技术,2007,4(4):73-75.