关于FMEA飞机副翼感觉定中机构故障分析

2012-07-31孟庆新

孟庆新 ,刘 岱 ,吴 瑶

(1.中国邮政航空有限责任公司机务工程部,江苏 211113;2.中国民航大学a.航空自动化学院;b.理学院,天津 300300)

随着中国民航事业的不断发展,航空运输保持了较为快速的增长。仅2010年全国运输机场完成起降架次为553.2万,比上年增长14.3%。截至2010年底,中国共有定期航班航线1 880条,按重复距离计算,航线里程约为398.1万公里,按不重复距离计算的航线里程约为276.5万公里。以上数据说明,保障飞机安全性及故障排除工作日益成为突出的问题。而当今中国使用的民用飞机构造系统之复杂,部件同比之繁多,使维修工作负担日益增加。从飞机诸多故障分析来看,其中飞机间接性出现的故障是导致维修工作量加大、维修时间增加的重要因素之一。据中国民航局发布的《2010年民航行业发展统计公报》中指出,全国四成航班延误的原因是各航空公司本身运行因素造成的,而机械故障占其中很大的比例。这些由于运行原因造成的航班延误,必然给业界带来经济上和信誉上的损失。因此提高维护工作效率、保障飞机系统各个部件运行正常,对航空公司甚至整个民航业来说,都是十分重要的。

本文以某航空公司的飞机排故工作实际为例,通过采用FMEA分析法,对波音737系列飞机副翼感觉定中机构系统失效原因及有效预防方案进行了深入的研究。

1 FMEA分析法

故障模式及影响分析法(failure mode and effects analysis,FMEA)其核心是通过分析运行系统中的每个组成部件发生故障时对整个系统所产生的影响程度,通过量化,界定和划分出各种故障的等级,并在此基础上研究、查找出潜在故障的一系列思路和方法。这种方法实际上是进行的一种概念上的逻辑分析,换言之,是从可靠性的角度对已完成的可操作设计思路进行详细评价、对潜在的诸多故障进行分析,并按其影响程度确定等级,根据故障等级及特征,提出准确、实用的预防措施和改进设计方案的科学方法[1]。FMEA的工作内容和重要参数为:项目(系统、设备、零部件等)、故障模式、故障影响、严重度、分类/分级、故障发生原因、发生率、现有控制措施、探测手段、不易探测度、危险优先数(RPN)。

目前民航业界飞机维修方式及其相关设备管理格局呈多样性,就飞机的维修方式而言,一般有置后维修、预防维修、状态维修及以可靠性为依据的维修和改善维修。而利用“FMEA分析法”作为一种可靠性为依据的维修方法,通过了解飞机系统可能存在的缺陷及其影响、认识其附带引发的危机等,进而准确判断故障及预防、排除措施。基于优先考虑安全和经济性来确定的可行的、有效的预防维护工作思路,它是综合了故障后果和故障模式的相关信息,进行定性和定量分析而确定的维修模式。其目的是要达到以较小的维护资源消耗取得较好的维修效果。

2 FMEA的实际应用

2011年初,某航空公司机组报告,飞机驾驶杆操纵不畅,经维修人员检查后判定为“故障监控”项目,飞机放行。但飞机起飞后机组报告操纵杆压盘困难并立即返航。地面维修人员了解故障信息后开始对操纵盘、操纵机构、钢索滚轮、钢索、扇形盘以及副翼配平机构进行检查,但结果均为正常。后经各专业人员反复排查,发现副翼定中机构扭力杆旋转不畅,故障认定为扭力杆上方处的轴承。更换该处轴承及相关封圈、系统复原后,按相关手册规定,测试正常、试飞测试亦正常。从整个故障伊始至故障排除航班恢复,延误时间长达8 h。

FMEA是为了排除或减少妨碍系统(或产品)正常工作的故障而进行的分析方法。根据FMEA的要求,科学的分析必须建立在对系统的任务和功能、系统结构的全面和充分的理解之上。如果对系统、子系统具有的功能研究得不充分、不透彻,即便实施了该方法,也完全有可能因遗漏某些性能要求而发生故障,因而很可能达不到理想效果。

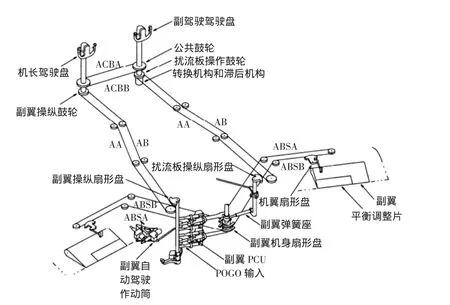

2.1 副翼控制原理

副翼控制手轮通过钢索输入到副翼感觉定中机构上,再传到副翼的动力控制组件(PCU),最后由PCU移动副翼钢索以及副翼。副翼PCU同时将位移量输入到扰流板混合器,通过混合器再控制飞行扰流板大翼钢索,从而控制飞行扰流板作动筒。而自动驾驶作动筒通过感觉定中组件,提供一个机械的输入到动力控制组件PCU,然后通过PCU移动副翼机翼钢索以及副翼PCU,同时也提供输入到扰流板混合器。其中副翼配平电门提供一个输入信号到副翼感觉定中组件并且改变副翼的中立位。副翼输入轴可通过3种方式接受副翼输入信号:①通过操作驾驶杆后钢索的传动到副翼控制扇形盘;②自动驾驶通过2个自动驾驶作动筒连接的输入杆;③副翼配平电门通过副翼配平作动筒。以上3种输入信号传入副翼输入轴,使得副翼输入轴转动,并带动轴上的输入杆摇臂转动,从而使控制副翼PCU的输入杆发生移动。而副翼感觉定中机构连接副翼输入轴的底部,当轴转动时副翼感觉定中机构中的2个弹簧会自然产生反馈感觉力。如图1所示。

图1 副翼控制原理图Fig.1 Aileron control principle

2.2 故障现象的诊断

首先,通过对操纵驾驶盘在打压和不打压的情况下进行观察,发现压盘力比正常情况稍大、定中效果略有卡滞现象,定中轴承滚轮对故障现象有一定影响。断开相关连接部件后,检查发现滚轮磨损较严重,滚动过程中有卡滞现象,但隔离故障后,尝试调节定中弹簧弹力后无明显效果;其次,检查传动部件,检查钢索状态,钢索状态正常;再次,检查与PCU相关的作动器,经过测试,故障依旧;最后,断开副翼感觉定中机构的所有关联部件,做元件级别的排查工作:通过将正副驾驶盘到副翼控制扇形的副翼操纵钢索进行隔离—排查—对比后,判定故障为定中机构输入杆轴承是故障源。

2.3 故障分析

机务工程人员通常使用排除法来排除故障,循环的判断—验证,直至找出故障。而针对比较复杂的系统,并且故障概率较低的情况来说,原有的排故方法就很难达到效果。特别是故障间歇性地出现,同时有些故障的位置又难以接近,这样的故障因在日常维护过程中很难检查到而不能及时地发现和彻底地排除。

若将FMEA分析法应用到此类排故工作中可创造出一种崭新的排故方法。现在就利用该方法对故障进行一系列的分析:

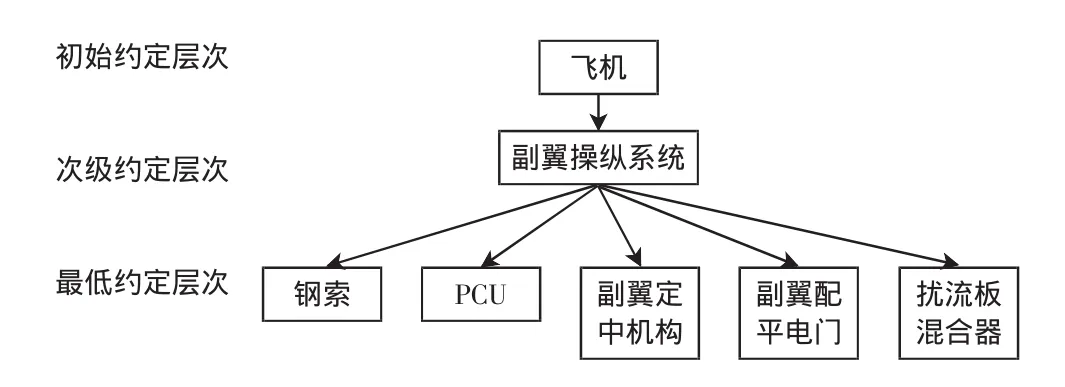

1)根据上述原理以及对故障现象的分析可初步划分副翼操纵系统、钢索、PCU和定中机构4个模块,这些模块均可能与故障的产生有关。

2)根据所列举出的各部分及其子部件的逻辑关系制作可靠性框图,如图2所示。

图2 系统可靠性框图Fig.2 Block diagram of system reliability

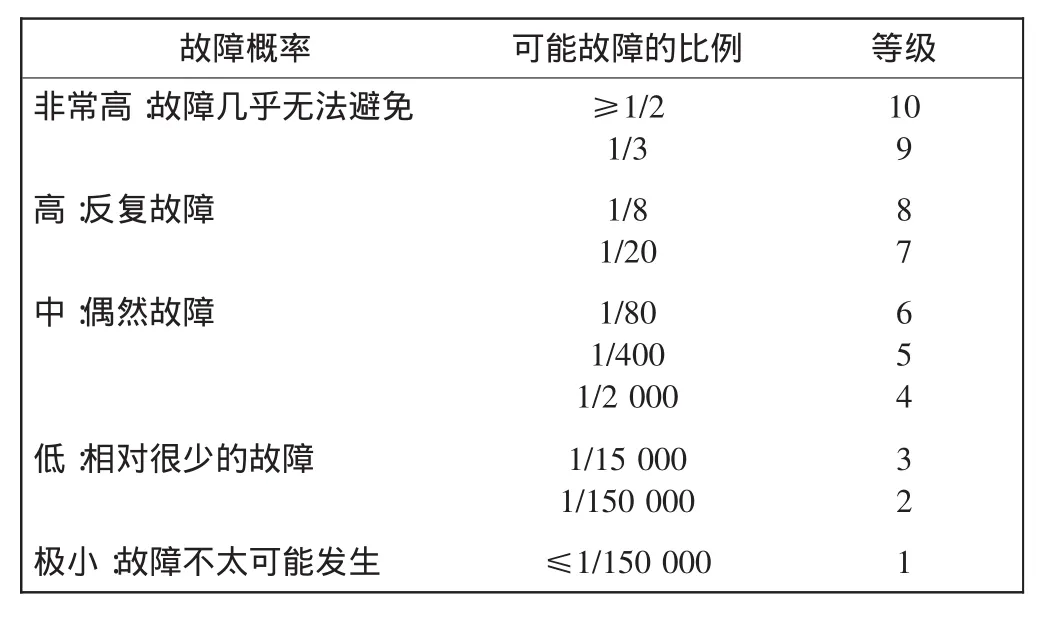

3)为了分析定中机构故障模式的影响,必须对其进行约定层次的定义,如图3所示。

图3 系统约定层次图Fig.3 System convention level

4)严重度定义

故障模式所产生影响的严重程度。严重度类别是给系统或部件故障造成的最坏影响规定一个量度。如果全面分析直到部件级的一切可能的故障模式及其原因,可以获得完整的信息但耗费大量的时间,因此通过严重度指数判断哪些系统或部件需要作出进一步分析应该是一个便捷的方法[2],如表1所示。

表1 严重度评价标准Tab.1 Severity of evaluation criteria

5)故障发生率

发生率是描述出现可能性的级别具有相对意义,而不是绝对的数值[3],如表2所示。概率值由一个10分值标准来描述。通过维修方案设计变更或设计过程变更来预防或控制故障模式的原因/机理是可能使频率数降低的唯一途径。本文例举的故障情况的发生率为2或3级。

表2 故障发生率的辨别标准Tab.2 Identify standard of failure rate

6)不易探测度

在采取现行的控制方法实施控制时,故障可被查出的难易程度。不易探测度一般使用统计法,通过相关技术人员的排故经验综合评定每一个故障的不易检测度等级,为了尽量接近实际数据,一般综合多个技术人员的评分,取平均值,如表3所示。

表3 不易探测度等级定义表Tab.3 Level definition of difficult to detect

由排故过程可知,副翼定中机构轴承造成卡滞现象属于等级3。

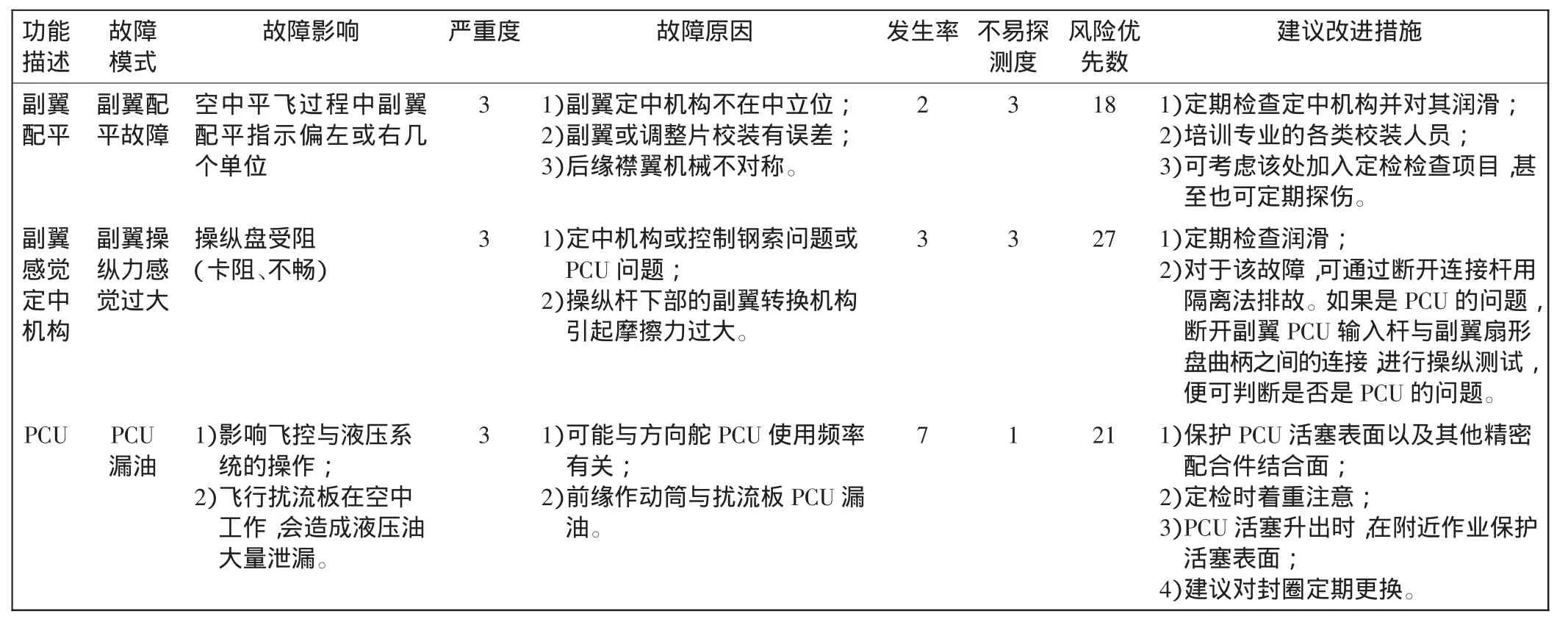

7)风险优先数(RPN)

RPN是每个故障模式可能发生的危险程度,其值是用于对有可能出现的故障模式进行排序。针对高的RPN值,需提出改进建议并采取措施来降低RPN,这些措施要形成工作计划并实施和验证[4]。RPN值等于严重度、发生率、不易探测度的值的乘积。通过RPN值可以给该类故障做出其危害影响的定义,并可根据该部件的可靠性制定相应的检查周期。可以通过以下各点作为参考[2]:

a)风险优先数越大的故障模式越应该受到重视。通过RPN给出的值排序,使得对故障模式的定性评估向定量评估转变。采取的措施首先要针对危险优先数高的故障模式,然后是次高的,依次实施。某一特定的故障模式的RPN在采取措施后得到了降低,降低后的RPN应成为后续产品FMEA的参考数据。

b)在严重度高的故障模式中,属于安全法规规定的项目全部是安全保证特性的内容。纠正措施后,应重新评价发生率、严重度和不易探测度数,并计算纠正后的RPN值且填入表中。这也是一个不断改进、减少缺陷的过程,如表4所示。

表4 飞机副翼感觉定中机构故障模式及影响分析Tab.4 Research of aircraft aileron feel and centering unit on FMEA

3 结语

由于此类故障属于故障率较低的复杂系统,故障又具有间歇性出现的特点,同时日常的维护检查工作又难以触及,致使此类故障排故工作时间较长,造成延误航班时间。该故障现象的发现和排除,通过FMEA理论分析是最佳方法。该法适用于各种机型飞机故障的排除,有一定的推广价值,各航空公司可利用此法,组织有针对性的专业培训,制定相应的检查方法以及合理的维修方案。此法的实施,可以有效地节约维修时间,提高维修效率,将给各航空公司带来丰厚的经济和社会效益。

[1] 王绍印.故障模式和影响分析(FMEA)[M].广州:中山大学出版社,2003.

[2] 卢明银,徐人平.系统可靠性[M].北京:机械工业出版社,2008.

[3]KATSUSHIGE ONODERA.FMEA的实际应用及有效分析技术[C]//第三届国际可靠性、维修性、安全性会议,广州,1997:12-19.

[4] 胡 涛,俞 建,董 鹏.基于功能建模的复杂系统FMEA方法研究[C]//中国电子学会可靠性分会第十四届学术年会,海口,2008:33-54.