9E燃气轮机熄火转速升高的原因分析及对策

2012-07-30王欢欢李宏莲

王欢欢,李宏莲

(上海奉贤燃机发电有限公司,上海 201403)

0 引言

上海奉贤燃机发电有限公司(以下简称奉贤发电公司)4台燃气轮机为美国GE公司生产的PG9171E型燃气轮机,配套杭州锅炉厂生产的余热锅炉和上海汽轮机厂生产的LZN55-5.6/0.65型汽轮机,作为上海市的主力调峰机组,于2005年年底先后投产。随着运行时间、次数的增加,燃气轮机熄火转速出现了缓慢升高的趋势。燃气轮机在高转速下熄火,尤其是在临界转速熄火,会对主设备产生较大的影响。奉贤发电公司组织相关专业人员对这一问题进行技术攻关,提出改进方案,力求彻底消除这一安全隐患。

1 机组现状及存在的问题

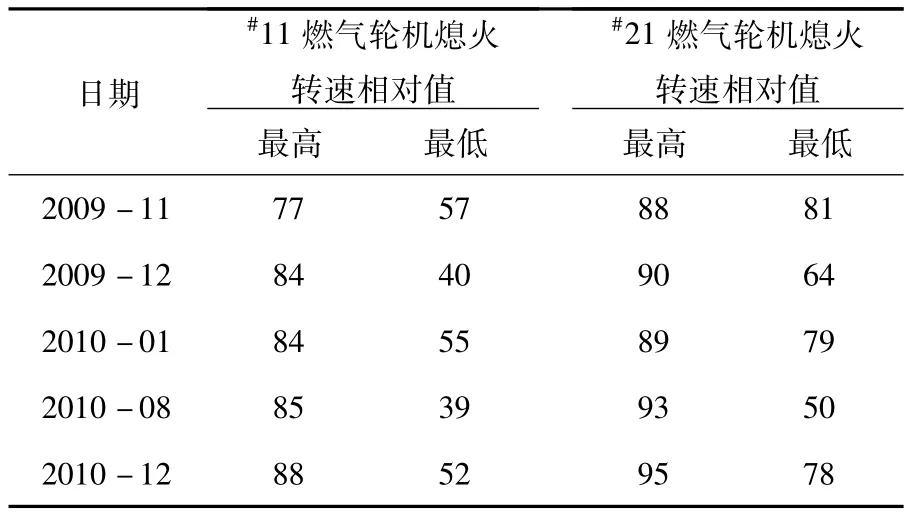

自2009年开始,在燃气轮机停机过程中出现了转速下降缓慢、熄火转速偏高的问题,而且熄火转速呈现走高的态势。#11,#21燃气轮机2009年和2010年的部分熄火转速相对值统计见表1(熄火转速相对值=熄火转速/额定转速,额定转速为3 000 r/min)。

表1 #11,#21燃气轮机部分熄火转速相对值 %

在正常的停机过程中,机组解列后燃料指令会迅速减小,使燃气轮机转速平滑下降并快速地通过临界转速区,到达40.0%额定转速后熄火。从表1可以看出,#11,#21燃气轮机每次停机的熄火转速相对值都有不同程度的升高。燃气轮机在高转速下熄火尤其是在临界转速下熄火停机,会产生较大的振动,长此以往,将会对燃气轮机整个主设备造成严重的损伤,其影响不容忽视。奉贤发电公司技术人员对燃气轮机大量的停机历史曲线图进行分析并对各参数设置进行比较,认为阀门特性的改变以及天然气成分变化等因素造成了熄火转速偏高,而天然气成分变化造成天然气热值发生改变是主要原因。

2 技术重点和改造方案

2.1 控制逻辑分析

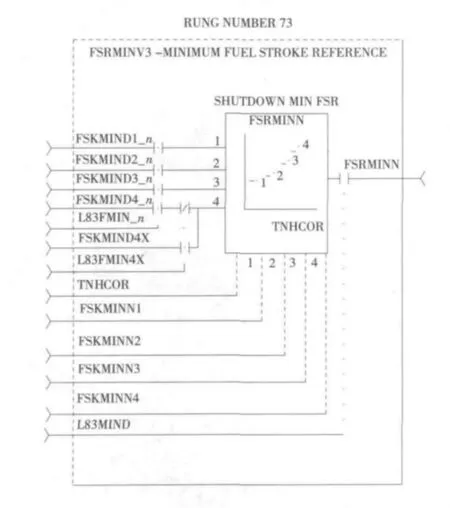

在停机过程中,燃料冲程基准(FSR)是由最小燃料冲程FSRMINN决定的,而FSRMINN的生成则取决于一组参数,如图1所示。

在图1中,参数FSKMINN1~FSKMINN4是决定最小燃料冲程 FSRMINN的拐点转速,取值为5%,40%,82%,85%,这组参数决定了FSRMINN曲线的横坐标。参数FSKMIND1_n~FSKMIND4_n和FSKMIND4X是相对于各个拐点转速的FSRMINN的取值,这组参数决定了FSRMINN曲线的纵坐标。这2组参数形成一条停机过程中FSRMINN的值相对于燃气轮机转速的曲线。在完全使用天然气的情况下n=1,而参数FSKMINN1~FSKMINN4的取值相对固定,因此,参数FSKMIND1_1~FSKMIND4_1和FSKMIND4X是决定转速下降曲线的关键参数,也是最终决定熄火转速的关键参数。停机过程中转速下降缓慢,说明燃料指令相对较高,降低参数FSKMIND1_1~FSKMIND4_1和FSKMIND4X的取值是解决问题的关键所在。

图1 最小燃料冲程FSRMINN逻辑块

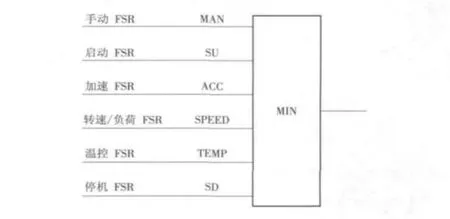

图2 FSR最小值选择门

2.2 建立试验方案

由于机组长时间运行后阀门特性有了一定的改变,而且天然气成分等因素也发生了变化,参数FSKMIND1_1~FSKMIND4_1和FSKMIND4X原来的取值已经不适合机组目前的状况了,而合适的取值只能通过试验的方法得到。

燃气轮机的FSR是由6个因素决定的:手动FSR、启动 FSR(点火、暖机)、加速 FSR、转速/负荷FSR、温控FSR(进气温度、压气机出口压力、燃料量)和停机FSR。这6个燃料冲程基准输向FSR最小值选择门,选出其中最小值赋给FSR作为选用的FSR,同一时刻仅有1个系统的FSR通过最小选择门进入控制。现在的问题是,停机过程中转速下降缓慢,说明停机FSR的值偏高,根据这个原理,在机组解列后可以通过在操作员站手动介入的方法来减小最终FSR的值,使燃气轮机转速快速而平滑地下降。当达到理想的转速曲线时,根据手动介入的FSR值就可以得出参数FSKMIND1_1~FSKMIND4_1和FSKMIND4X的取值。FSR最小值选择门如图2所示。

2.3 试验结果

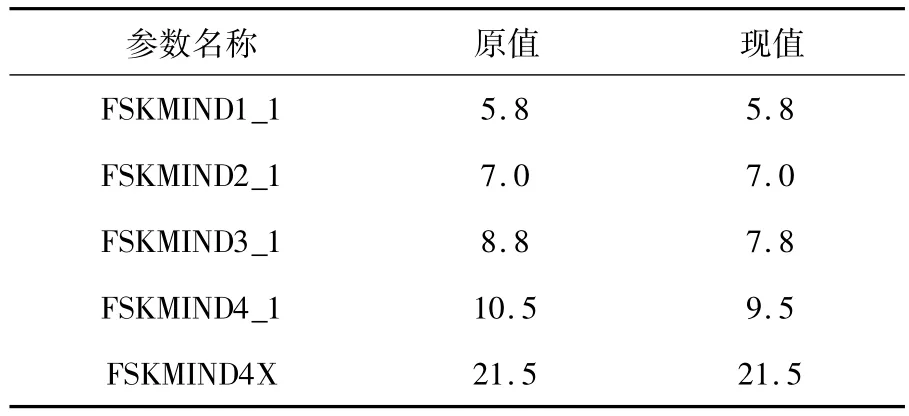

经过多次在线试验和动态修改,最终得出一套与燃气轮机当前状况相匹配的参数(见表2),确保燃气轮机在停机过程中转速平滑下降,并达到正常的熄火转速后熄火。

3 修改参数前、后停机熄火曲线对比

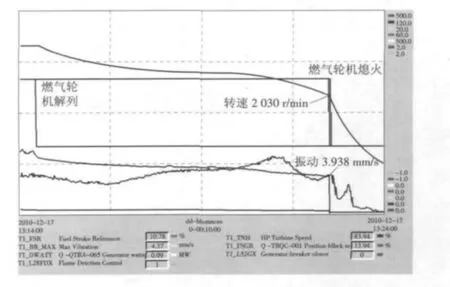

程序修改完成后,对机组进行了运行验证。图3为程序修改前#11燃气轮机停机熄火曲线。图3中:T1_TNH为燃气轮机的转速;T1_L28FDX为燃气轮机熄火时间;T1_L52GX为燃气轮机的解列时间;T1_BB_MAX为燃气轮机的轴承最大振动速度。从图3可以看出,燃气轮机解列后转速下降缓慢,甚至一段时间内没有明显下降。解列8min后燃气轮机自动熄火,此时燃气轮机的转速为2 030 r/min(67.7%额定转速)。在此期间以及熄火后一段时间,轴承最大振动速度一直很高,熄火时达3.938 mm/s。

表2 #11燃气轮机相关参数修改值

图3 程序修改前#11燃气轮机停机熄火曲线

图4是修改参数后#11燃气轮机的停机熄火曲线。燃气轮机解列后转速平滑下降,转速达1 178 r/min(39.3%额定转速)时燃气轮机熄火。此时,燃气轮机轴承最大振动速度仅为0.633mm/s。虽然燃气轮机在通过临界转速时振动较大,但整体水平偏低,特别是在熄火时,振动比前者有显著改善。

图4 程序修改后#11燃气轮机停机熄火曲线图

4 结束语

优化改造后,奉贤发电公司4台9E燃气轮机都能在正常的转速下熄火,比较圆满地解决了燃气轮机熄火转速升高的问题。这对设备的健康状况、机组的稳定运行都有重要的意义,也为以后国内同类9E机组的运行提供了宝贵的经验。同时,通过对9E燃气轮机Mark V控制系统程序的研究以及功能块特性参数的探索,技术人员加深了对控制系统的认识,提高了技术水平。

[1]武常钢.燃气发电机组控制系统技术改造实例[J].新型仪器与智能仪表,2005(3):49-50.

[2]JB/T 5884—1991,燃气轮机控制与保护系统[S].

[3]冯占利.Mark V控制系统在燃气轮机上的应用实践[J].化工自动化及仪表,2008(3):76-77.

[4]周晖.9E燃气轮机Mark V(TMR)控制系统故障分析及对策[J].燃气轮机技术,2006,19(4):55 -59.

[5]王选生,王晋君,蔡新波.燃气轮机Mark V控制系统设计特点分析[J].机械与电子,2007(10):62-63.

[6]李新斌.9E燃气轮机在停机过程中无法自动解列的分析处理[J].浙江电力,2004(6):50 -52,55.

[7]陈秀猛,金贤娇,陈浩.9E型联合循环发电机组停机方式的优化分析[J].制冷空调与电力机械,2011,32(2):91-94.

[8]吕先忠,丁乙釜,王函弘,等.PG9E型燃气轮机组试运行中的若干问题及处理[J].浙江电力,2001(1):43-45.

[9]吴石贤.燃气轮机控制系统概况[J].发电设备,2003(2):56-58.

[10]任其智.燃气轮机的检修[M].北京:机械工业出版社,2011.

[11]戴初成,景浩.PG6581B型燃机停机程序缺陷的分析[J].燃气轮机技术,2010(2):67 -69.

[12]陆必春.基于Mark+Ⅵ的燃气轮机控制系统应用研究[D].镇江:江苏大学,2004.

[13]曾奕强,范雪飞,陈洪溪.PG9171E燃机改用双燃料系统的探讨[J].燃气轮机技术,2007,20(3):69 -72.

[14]张剑萍.PG9171E型燃机运行技术特性[J].华东电力,1999(1):50-52.