新型椭圆刃碎边机的设计计算

2012-07-27郭岱

郭 岱

(洛阳有色金属加工设计研究院,河南 洛阳 471039)

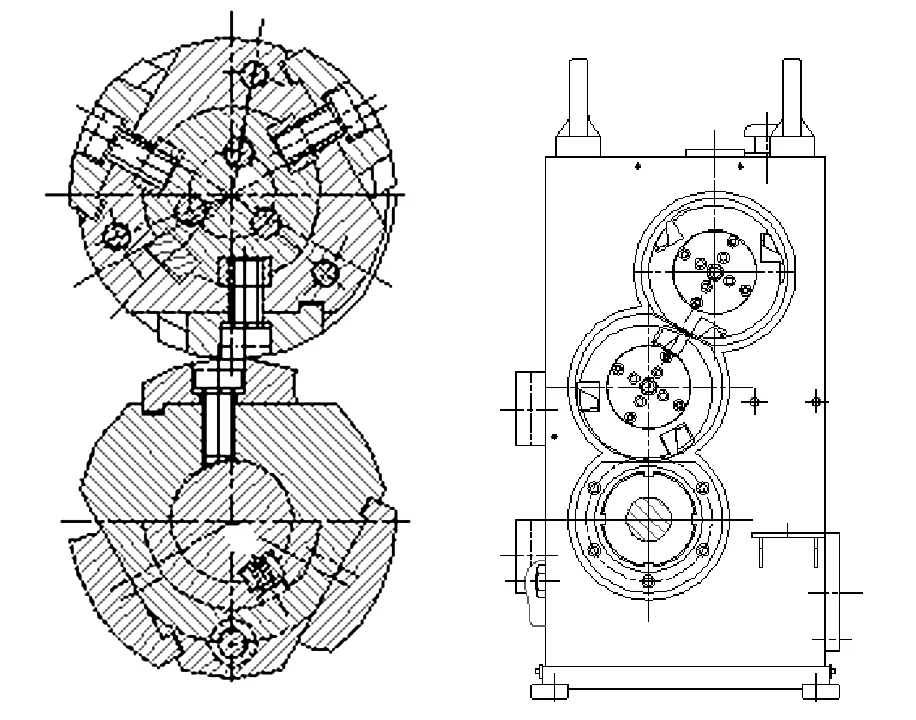

在有色金属板带材冷轧和精整生产中,需要进行切边,然后用碎边机将剪切下来的废边进行切碎处理。随着冷轧和精整设备的发展,对于碎边机的工作速度、稳定性和低噪音也提出了更高的要求。目前双滚筒式碎边机由于其剪切冲击较小,使用范围广及工作噪音低等优点占据了场的主导地位,传统的滚筒式碎边机使用螺旋刃刀盘如图1所示,每个刀盘上均装有三个弧面刀片,将弧面刀片的刀刃加工成螺旋线形成螺旋刃,然后用一个螺栓直接将刀片固定到刀盘。

图1 螺旋刃刀盘 图2 椭圆刃碎边机示意图

这种螺旋刃刀片的加工难度较大,并且在碎边工作工程中容易出现螺栓松动导致刀片碰撞损坏,影响生产效率。为了解决螺旋刃碎边机的这些问题,我们开发研制了一种新型椭圆刃碎边机。

1 椭圆刃碎边机原理介绍

椭圆刃碎边机(如图2所示)的刀头主要由刀盘、刀片、压板组成。刀片和压板通过斜面接触压靠,通过压板将刀片压紧固定于刀盘的刀槽内。刀片的顶部为圆柱面,刀片侧面垂直于圆柱面但是与刀盘中心线有一个夹角,因此刀片的顶部和侧面交线(即刀刃)为椭圆线。一对刀片在工作过程中为三维空间的滚动咬合形式,一对椭圆线刀刃随着刀盘滚动逐渐咬合,在剪切瞬间近似为双斜刃的逐渐剪切过程,剪切冲击小,工作平稳,噪音小。

这种刀片的固定形式比较可靠,大大提高了刀头工作的稳定性。并且,这种刀片加工难度小,椭圆线刀刃的实现可以通过先加工一个圆柱面,然后加工一个垂直于圆柱面但是与圆柱中心线有一个夹角的平面,通过这个平面切割圆柱面,就可以自然形成椭圆线。这样通过两个基本加工手段得出的刀刃就能够比较容易保证精度和互换性,有利于提高碎边机工作的稳定性和连续性。并且在生产维护中容易修磨刀刃,并且刀片结构允许通过垫片来补偿刀片修磨量。

但是,在安装调试及生产维护中需要注意的是,每个刀片和压板上要求打上钢印标记,安装需要将每一对刀片的侧隙和重合量调整相同。刀片的修磨维护也必须成对进行,修磨后也要保证每一对刀片的侧隙和重合量调整相同。在这个基础上,可以进一步调整刀片的侧隙,以适应剪切板带材厚度的变化。

2 椭圆刃碎边机的设计计算

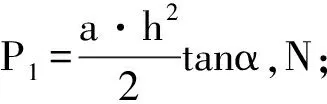

由于这种椭圆刃碎边机在工作过程中是一个刀盘滚动的同时在三维空间内椭圆线刀刃咬合剪切的过程,在剪切瞬间近似为双剪剪切过程,因此我们计算碎边机剪切力P使用公式[1]。

式中 P——总剪切力,N;

a——单位剪切功,N·mm/mm3;

a=k4σbk5δ5;

S——与切头长短有关的系数;

Y——刀片侧向间隙△与切板带材厚度h的比值,Y=△/h;

X——切板面到压板中心之间的距离与切板带材厚度的比值,X=C/h;

a——剪切角;

δ5——被剪切金属试样断裂时的相对延伸率,%;

σb——被剪切金属的强度极限,N/mm2。

由于碎边机工作为冷剪过程,因此根据经验取系数K4=0.6,K5=1.0;而碎边长度要求一般为100~150mm,较碎边宽度较长,因此取系数S=0.95;由于碎边机前通常不设压板,因此在计算时取系数X=10。

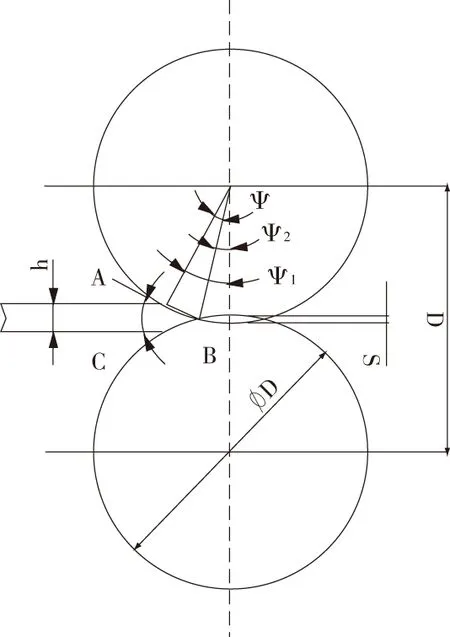

图3 剪切状态示意图

在计算啮合式刀盘的剪切扭矩时,首先按照滚筒式剪切进行计算,如图3所示:

M=n(M1+M2+M3)

式中 M——作用于刀轴上的扭矩,Nmm;

n——工作刀盘的对数;

M1——刀盘的剪切扭矩;

M1=P·D@sinφ,Nmm;

S——上下刀盘重合量,mm;

ε0——金属的相对切入深度,根据试验观测经验,应取ε0=1.3δ5;

M2——刀盘轴支承中的摩擦力矩,Nmm;

M2=p·d·f

d——轴承内径,mm;

f——轴承摩擦系数;

M3——刀片磨钝等其它原因增加的附加力矩。

我们把刀轴中摩擦力矩考虑在电机的传动效率中,刀片磨钝或其他情况造成的额外损耗后的附加力矩M3用系数K来表示,可以得出剪切功率的计算公式:

式中 K——刀片磨钝或其他情况造成的损耗系数,取K=1.1~1.3;

v——带材运动速度,m/min;

D——刀盘直径,m;

η ——传动效率,取η=0.95~0.9;

但是此时得到剪切功率N是在假设剪切力全部作用于咬入点时得出的,这与直刃剪比较接近。实际对于椭圆刃剪切,剪切作用面的轴向投影并不全位于咬入角所对应的AC平面内,而是在ABC区域中(见图3),因此剪切合力的作用点应位于角度ψ中的某一点。所以椭圆刃的剪切力臂要小于(D·sinθ)/2。因此按照上述公式计算出的剪切扭矩和电机功率就偏大,需要引入修正系数J,根据图示分析可以得出:

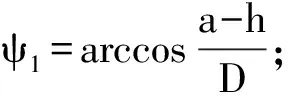

滚切角:ψ=ψ1-ψ2

可以得出ψ1、ψ2、ψ对应的接触弧长分别为:

S1=(D·sinψ1)/2

S2=(D·sinψ2)/2

S3=S1-S2=D·(sinψ1-sinψ2)/2,我们分析认为合力作用点位于角度ψ中的某一点,所遇合力作用点对刀轴的力臂为:

S=S2+S3/2=D·(sinψ1+sinψ2)/4

所以计算修正系数为:

所以,最终得到剪切功率的计算公式:

我们为某有色金属加工厂开发设计的椭圆刃碎边机时,设计参数如下:剪切材料的机械性能为σb=450MPa·δ5=0.1083;切边厚度0.5~2.5mm,设计椭圆刃夹角β=11°,刀片设定侧隙△=0.1mm;要求机组切边速度为300m/min,碎边长度要求100~150mm,刀盘对数为2对,刀具直径180.5mm,刀盘中心距α=180mm,刀盘直径180.5mm。

此时在计算剪切力时,对剪切角α的选取进行了讨论。有的文献认为剪切角α即为刀片倾斜角β=11°,但是如果按照剪切瞬间近似双斜刃的剪切状态,我们认为剪切角α应为剪切时刀刃圆弧夹角的一半2°。我们分别按照上述两种假设剪切角的参数进行了计算比较,得出的不同结果如下:

(1)α=11°时,P=2.28kN,剪切扭矩 M=111Nm,要求电机功率 N=7.13KW;

(2)α=2°时,P=6.57kN,剪切扭矩 M=320Nm,要求电机功率 N=20.6KW;

在计入摩擦阻力之后,出于开发设计的保守选择考虑,最终选定交流变频电机YTSP250M-8,30kW,转速n=750r/min。通过试车试验发现,选取α=2°取得的计算结果与实际情况较为接近,所以我们认为选取α=2°较为合理。选取的电机可以满足需要,并且能够对剪切速度进行变频控制。

在速度控制方面,为了保证废边保持一定的张力便于送料,控制刀盘线速度高于送料速度4%左右。

3 结束语

① 试车结果表碎边机工作情况良好,在设计厚度范围内的废边均可顺利剪断,并且剪切边部光滑无毛刺,符合使用要求。

② 关于此类碎边机的计算理论尚未完善,本文提出一种方法供同行参考。

[1] 轧钢机械[M].北京:冶金工业出版社,2005年 邵家辉主编.

[2] 带钢精整设备[M].北京:机械工业出版社,1979年 周国盈编.

[3] 张俊杰.新型螺旋刃碎边机结构及计算[J].2000,(3):3-6.