铸轧3003冷轧工序组织和性能控制

2012-07-27许春伟娄东阁

许春伟,娄东阁

(1中铝河南铝业有限公司,河南 洛阳471003)(2 中铝洛阳铜业有限公司,河南 洛阳471039)

3003铝合金属于Al-Mn系热处理不可强化合金,由于其抗蚀性好,力学性能优良,而广泛应用于各种需要加工成形和耐蚀性能比纯铝高的场所。但由于AL-Mn系合金自身的特点,采用铸轧与冷轧法进行批量生产仍存在许多技术难题,其中,用3003合金铸轧板冷轧生产的板带材,中间退火后晶粒粗大就是一个很显著的问题。

晶粒组织粗大的铝板带在精加工后, 沿轧制方向会产生许多粗晶条纹, 对板带材表面质量产生极大影响, 同时也会使材料的力学性能下降, 经用户使用会发生弯折开裂, 冲制破孔等严重质量问题。 因此, 在冷轧工序生产3003合金板带过程当中,如何优化生产工艺,避免晶粒粗大具有极其重要的意义。

1 试验材料与方法

1.1 实验材料

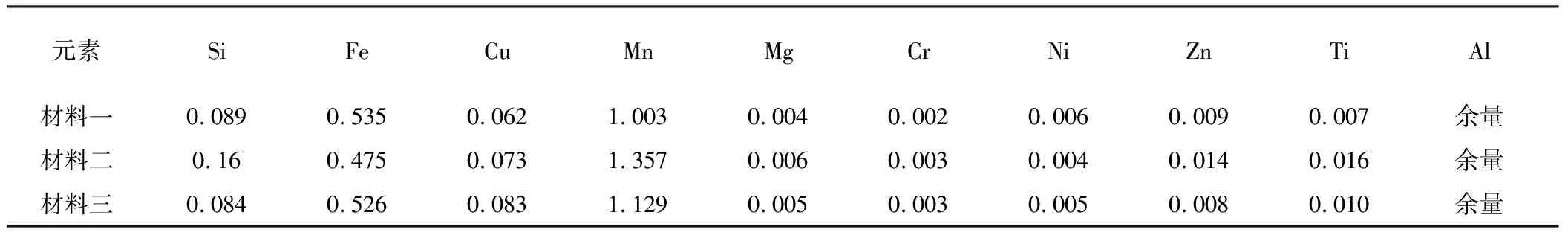

选用同一批次3003铝合金板坯作为实验材料,铸轧卷规格为7.0mm*Lmm,原始晶粒度等级均为1级,合金成分(质量分数)见表1。

表1 铸轧3003化学成分(Wt%)

1.2 试验方法

1.2.1 软化曲线

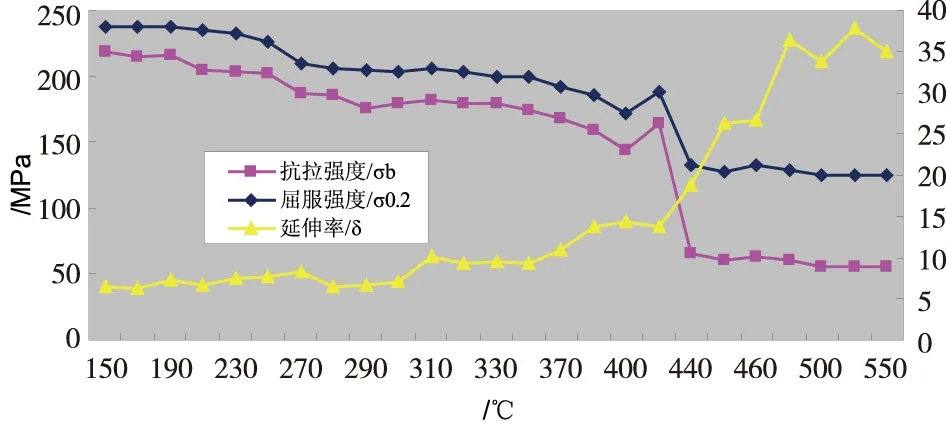

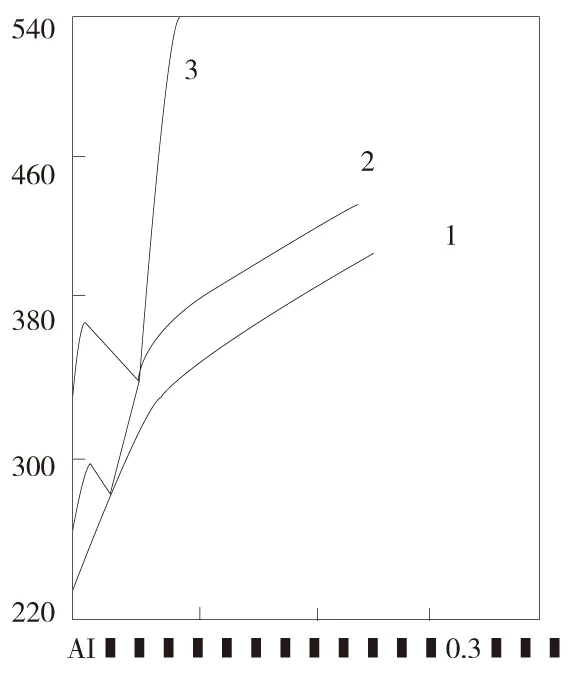

为确定新的铸轧3003中间退火工艺,取样在实验室做不同温度的小样退火,检验其抗拉强度、屈服强度及延伸率,结果如图1所示。

从图1可以看出:3003的再结晶开始温度为360℃左右,在该温度退火,力学性能发生显著的变化;完全再结晶温度为460℃左右,退火温度达到或超过该温度时材料的力学性能基本稳定,拟对同种产品中退火后总加工率相同的情况下,结合生产实际,在实验室进行小样退火的基础上,制定3种不同退火工艺进行生产试验,以便最终确定新的生产退火工艺。

图1

1.2.2 生产试验

冷轧在2050六辊不可逆冷轧机上进行,退火在箱式退火炉中进行。为了更好的掌握3003中间退火工艺制度,针对同种产品中退火后总加工率相同的情况下,先后小批量实验了3种不同退火工艺,其工艺流程如下:

方案1:7.0mm→0.49mm中间退火(480℃/10h+420℃/2h)→冷轧至成品0.32mm

方案2:7.0mm→0.65mm中间退火(480℃/8h+420℃/2h)→冷轧至成品0.42mm

方案3:7.0mm→0.43mm中间退火(550℃/6h+420℃/2h)→冷轧至成品0.28mm

2 试验结果

2.1 退火工艺的影响

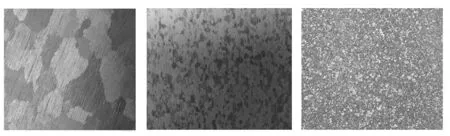

3系铝合金再结晶组织普遍表现为晶粒粗大而且不均匀,其晶粒度与经过铸锭均匀化的热轧卷相比,差距很大。因此试验了三种退火工艺,从三种工艺流程生产的铝卷上切取试样,用硝酸+氢氟酸+盐酸按一定比例组成的混合液中侵蚀10s~15s,用肉眼即可明显观察到各试样的晶粒组织,见图2;另做力学性能检测见表2。

(a) ×2 (b) ×2 (c) ×2

从图2可以看出,采用方案1生产的铝卷样片在经过混合酸侵蚀后晶粒较为粗大(图2a);采用方案2生产的铝卷样片晶粒虽然得到了很大程度的细化,但再结晶仍不完全 (图2b );而采用方案3生产的铝卷样片,已发生完全再结晶,其晶粒组织已相当均匀细小(图2c);因此方案3工艺最优,确定为生产中的中间退火工艺。

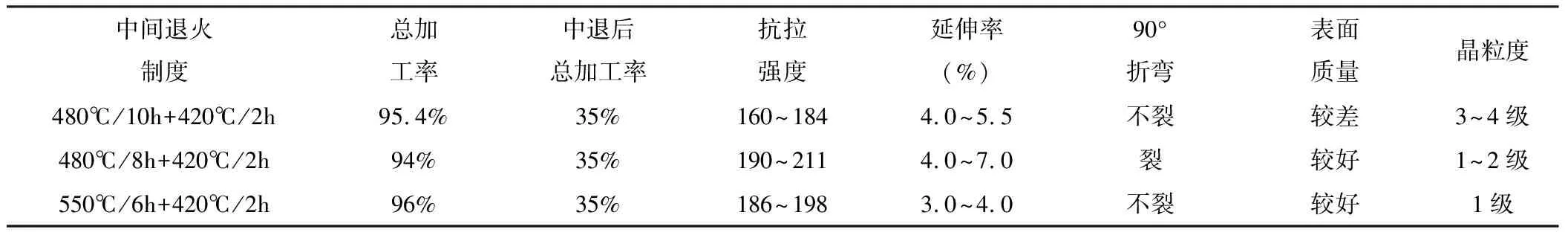

表2 退火工艺下对力学性能和晶粒度的影响

由于铸轧实际上是“铸”和“轧”的结合,带坯内铸造、变形、再结晶三种组织共存,且致密度较差,晶界间较宽,而3003合金中锰元素在铝中的扩散速度比较慢,在快速冷却(铸轧生产的冷却强度可达300℃/s)条件下来不及沉淀,以过饱和状态保留在固溶体中,产生晶内偏析,导致晶界附近区域含锰量较晶粒内部高。这种存在着明显晶内偏析的板带材在进行中间退火时,由于锰强烈提高铝合金的再结晶温度,如图3所示[1],因此,含锰量高的区域再结晶温度较含锰量低的区域高,在进行中间退火时,含锰量低的区域就会先形核生成再结晶晶粒,还可能因回复而降低储能水平使再结晶温度更为提高,继续升温至高锰区能发生再结晶时,低锰区晶粒早已长大,高锰区可能自身形核,也可能以低锰区再结晶晶核为核心而长大,最后形成粗大的晶粒组织,如方案1。

在方案1的基础上,缩短退火时间,试验了方案2,使晶粒组织得到了有效的控制,但相同的成品加工率力学性能普遍偏高,折弯不能得到很好的保证。为此制定了方案3,采用高温快速退火,用其代替铸锭均匀化退火。退火后MnAl6相或(FeMn)Al6相均匀析出,铸锭均匀化处理是铸锭在高温下,锰原子进行扩散,从而消除锰在晶内的偏析。冷轧带材进行高温中间退火,由于冷变形激活能提高,更利于原子扩散,使MnAl6充分均匀析出消除锰在晶内的偏析,检测表明退火达到0态的上限,且表面大晶粒的现象已经完全被克服,晶粒度达到了1级,力学性能和折弯也基本上达到了标准及客户的要求。

从上述的实验结果看出,冷轧卷经高温中间退火,可以象铸锭均匀化处理那样,起到均匀化的作用,消除锰在晶内偏析,使之再结晶退火时不发生粗大晶粒。

2.2 变形量的影响

有研究表明, 铝合金随着变形量的变化, 再结晶处理后的再结晶织构也会有所不同。 通过织构组分析可以得出,铝合金板低变形量时(冷轧30%, 50%)冷轧织构基本上没有发生变化。因此轧制板内主要发生了回复或原位再结晶。只有冷轧织构中的反戈斯织构组分(80°~90° , 45°, 0°)消失了。中变形量时(冷轧70%, 90%)出现了立方织构和黄铜R型织构,Ifu R织构组织分却不很强。冷轧70%时并经再结晶退火的铝板,黄铜R织构组分的出现表明不连续的初次再结晶在退火后仍然被保留下来,说明铝板内仍有一部分晶粒只发生了回复或原位再结晶。高变形量时(冷轧95%, 98%) ,R织构组分在退火后变成了主要的再结晶织构,同时立方及黄铜R织构均未能出现。变形量不同会影响到冷轧铝板内晶粒再结晶的方式,进而造成不同的再结晶织构[2]。且随着变形程度增加,金属储能增大,形核率与核心长大速度的比值不断增加,再结晶晶粒不断变细[3]。

1.再结晶开始温度,2.再结晶终止温度,3.固溶线

由表2可以看出,本实验的变形量为94%~96%为高变形量范围,但对其力学性能影响不大。

3 结论

① 3003铸轧卷冷轧优化中间退火工艺:550℃/6h+420℃/2h,可以有效的避免大晶粒产生;

② 冷轧变形程度94%~96%内,变形程度对力学性能影响不大;

③ 提高加热速度,可以有效细化晶粒,但也可通过合理控制合金成分,改善铸轧板组织,增加冷变形程度,高温短时退火等途径来改善其组织性能。

[1]田荣璋,王祝堂.铝合金及其加工手册[M].长沙:中南大学出版社,2000,10.

[2]高矩形盒新拉伸工艺.机械设计与制造工程,2000,29(1):18~19.

[3]邓至谦,周善初.金属材料及热处理[M].长沙:中南大学出版社,1989,7~13.