糯扎渡水电站水力机械设计的主要特点

2012-07-26姚建国朱惠君武赛波邹茂娟

姚建国,朱惠君,武赛波,邹茂娟

(中国水电顾问集团昆明勘测设计研究院,云南 昆明 650051)

1 电站基本参数

糯扎渡水电站位于云南省普洱市思茅区和澜沧县交界处的澜沧江下游干流上,是澜沧江中下游河段 “二库八级”梯级规划的第5级,其上游与大朝山水电站衔接,下游与景洪水电站衔接。工程以发电为主,并兼有防洪、改善下游航运、渔业、旅游和环保并对下游电站起补偿作用等综合利用任务。电站主要参数为:最大水头215 m,加权平均水头198.95 m,额定水头187 m,最小水头152 m,装机容量9×650 MW,保证出力2 406 MW,年利用小时数4 088 h,多年平均年发电量239.12×108kW·h。

2 水轮机选择

2.1 机组运行特点及要求

(1)糯扎渡水电站装机容量大,机组台数多,是南方电网系统的主力电站,要求机组在运行中安全、可靠、稳定,能承担各类负荷,适应负荷多变的情况。

(2)电站接入南方电网运行,在系统中担任调峰、调频和事故备用,机组启动、停机频繁,要求机组具有良好快捷的启动和停机性能。

(3)电站运行水头高、变幅大,Hmax-Hmin=63 m,Hmax/Hr=1.15,Hmax/Hmin=1.414,要求水轮机具有宽幅度的水头适应性和高效率区域,并在各水头段、各种负荷工况下都具有良好的稳定性。

(4)在电站投产初期,水轮机有可能较长时间在电站未达到正常水位条件下运行,因此要求水轮机在低水头下运行时具有好的稳定性。

2.2 水轮机参数选择

2.2.1 水轮机模型目标参数

水轮机参数选择时,首先要把水轮机运行稳定性放在首位,保证机组投产后安全、可靠、稳定运行,能承担各类负荷,适应负荷多变的情况,同时又要使所选水轮机达到或超过国内外同类机组的先进水平。结合糯扎渡水电站的具体情况、已建电站的成功经验,以及国内外水轮机制造业的发展,综合考虑强度、空化、磨损、稳定性、效率及经济效益等各方面因素,最终确定水轮机模型目标参数如下:比转速ns为146.3~164.5 m·kW,比速系数K为2 000~2 250, 最优单位转速 n10为 64~66 r/min, 最优工况单位流量Q10为0.43~0.45 m3/s,限制工况单位流量 Q11为 0.56~0.58 m3/s, 模型最高效率ηMmax≥94.0%,模型额定点效率ηMr≥91.0%,模型空化系数σM为0.06~0.07, 装置空化系数 σy为0.1~0.11, 尾水管压力脉动在主要工况下A≤3%,整个范围内A≤6%。

2.2.2 原型水轮机技术参数

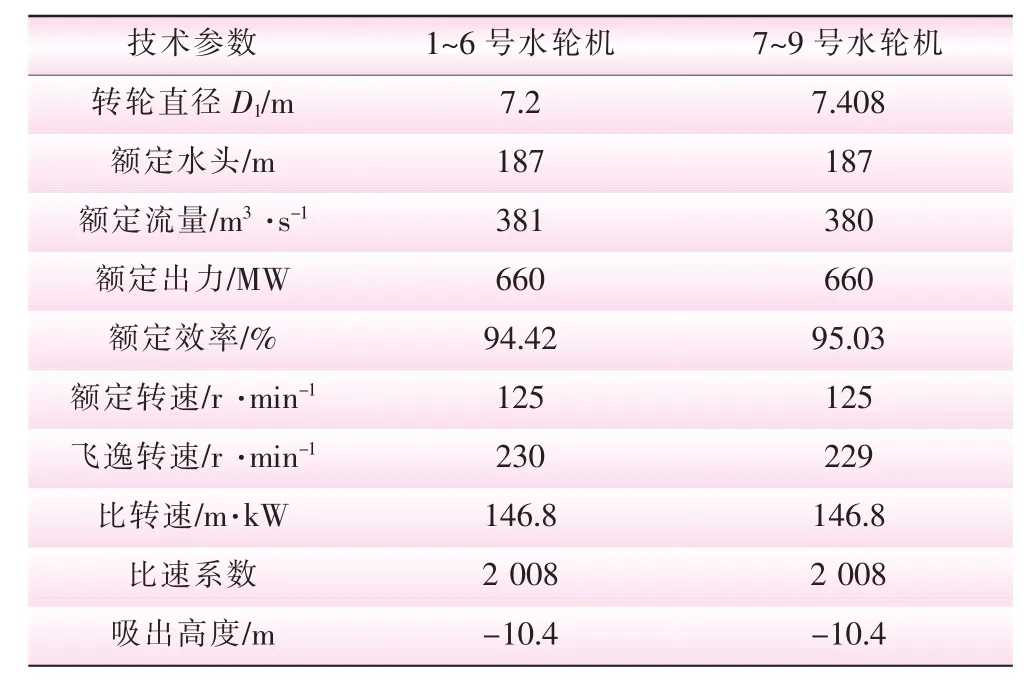

经招标并经技术经济综合比较,糯扎渡水电站1~6号水轮机由哈尔滨电机厂有限责任公司制造,7~9号水轮机由上海福伊特水电设备有限公司制造,水轮机主要技术参数见表1。

表1 水轮机主要技术参数

2.3 水轮机结构设计主要特点

2.3.1 转轮及其现场组装

水轮机转轮为铸焊结构,采用抗空蚀、抗磨蚀和具有良好焊接性能的低碳优质不锈钢材料制造。叶片采用VOD精炼铸造、五轴数控机床加工及抛光。转轮上冠不开泄水孔,泄水锥与上冠铸造为一个整体。在转轮上冠和下环外圆上设有不锈钢止漏环,止漏环直接在转轮本体上加工成形。

由于电站大件运输条件的限制,转轮采用现场组焊整体转轮方案。转轮上冠、下环及叶片铸造成形后,在制造厂完成所需的检验和加工后,各部件以散件方式运往工地,在工地转轮加工车间完成组焊、退火、铲磨、无损检测、精加工、静平衡等工序,最终形成成品转轮,最后运往主厂房安装场进行安装。

2.3.2 座环加工、蜗壳水压试验及保压浇注混凝土

座环采用钢板焊接结构,由上、下环板与固定导叶组成,上、下环板由优质抗撕裂钢板焊接制成。受运输条件限制,座环分4瓣,分瓣组合面在制造厂进行精加工,并配有锥形定位销和带有钻好孔的连接法兰。分瓣座环在工地用预应力螺栓把合后进行立面封焊和环板焊接、防渗焊接。为校正由于座环在现场组装、焊接和浇筑混凝土后产生的变形,配置了一套现场加工座环与顶盖、基础环与底环接触面和铰扩连接螺栓孔的专用设备,用于对上下固定止漏环、基础环平面、座环上下环板内圆、圆筒阀导轨及座环与顶盖连接的平面进行加工。为避免在现场蜗壳直接与座环焊接出现T形焊缝和异种钢焊接,在座环与蜗壳之间设有300 mm的过渡连接板,过渡连接板与座环在厂内焊接,过渡连接板的材料与蜗壳相同。

金属蜗壳包角345°,进口断面直径φ7 200 mm,设计水压2.8 MPa。蜗壳设计考虑了不少于3 mm的腐蚀裕量。蜗壳采用可焊性好的高强度钢板焊接制成,在工地现场数控下料、加工和制作。为了保证水轮机安全稳定运行,检验蜗壳焊接质量和减少焊接应力,蜗壳设计采用现场进行4.2 MPa水压试验和充水保压浇筑混凝土的技术措施,保压值为1.8 MPa。蜗壳水压试验及保压浇筑混凝土的主要过程是:水压从0升至4.2 MPa,保压30 min后压力降至2.8 MPa,再保压30 min后压力降至1.8 MPa,并在1.8 MPa压力下进行蜗壳外围混凝土浇筑。为能利用主厂房桥机进行蜗壳试压闷头的安装和拆御,蜗壳进口与压力钢管连接的第一段约4 m长不参加水压试验和保压浇筑混凝土,铺设弹性垫层。

2.3.3 顶盖取水

结合糯扎渡水电站水轮机顶盖取水要求,转轮上冠采用不开泄水孔的结构形式,将上迷宫漏水全部由顶盖排水管排出,顶盖取水口设置在上止漏环后离旋转中心较远处,并设有密封取水腔。顶盖均压排水管面积按不少于上止漏环间隙面积的8倍设计,1~6号机设4根DN350顶盖排水管,7~9号机设6根DN300顶盖排水管。将转轮上迷宫环漏水以较均匀的压力通过排水管引出作为机组冷却用水,不仅水质好,而且废水利用,节约能源。

2.3.4 水导轴承及其冷却方式

水导轴承采用稀油自润滑、分块瓦楔子板支承型式,轴瓦采用巴氏合金材料。轴承冷却采用外循环方式,每台水轮机设置两个外置进口油冷却器,互为主备用。冷却器容量选择考虑了足够余量,单个油冷却器容量不小于轴承损耗的1.5倍。油冷却器布置在水轮机机坑内轴承箱外的顶盖上,可以方便地检修和运行维护。水导轴承润滑油在轴领泵的作用下通过轴瓦自循环,经计算轴领泵压力约27 kPa,能满足冷却要求,在设计上还考虑增加了外循环泵的备用措施。油冷却器采用水冷却,冷却水由电站技术供水系统供给,进口水温不高于20℃,工作水压为 0.2~0.4 MPa。

2.3.5 圆筒阀

为了保护水轮机导水机构,减轻导水机构的空蚀和泥沙磨损,水轮机设置了圆筒阀。圆筒阀具有自关闭性能和动水关闭能力,可作为机组防飞逸的设施。

圆筒阀安装在固定导叶与活动导叶之间,关闭时落于底环上、截断水流并与顶盖和底环形成密封,开启时全部提升到顶盖内,阀体底边与顶盖抗磨板齐平,不干扰水流流态。1~6号机圆筒阀外径、高度、 壁厚分别为 φ9 650、 1 540、190 mm, 7~9号机圆筒阀分别为φ9 613、1 436、194 mm。受运输条件限制,阀体分两瓣运输,现场采用高强度螺栓联接并封焊。圆筒阀能在152~215 m水头范围内、机组发最大功率条件下动水关闭,并能在阀体外侧有230 m静水压力、内侧尾水压力的情况下开启,开启、关闭时间在60~90 s内可调。圆筒阀设置6个油压操作、双作用、液压直缸接力器,操作接力器的压力油由油压装置供给,额定工作油压6.3 MPa。圆筒阀配套设有一套高精度的电液同步系统,能对6个接力器进行调整和保持同步。

水轮机设置圆筒阀平均每台机组增加投资约935万元,增加的投资非常微小,且不增加厂房尺寸和土建投资。设置圆筒阀能延长机组大修周期,减少大修费用,经测算每台机每年可减少检修费用约40万元,9台机共减少360万元。本电站设有多年调节水库,机组在系统中承担调频、调峰和事故备用任务,装设圆筒阀减少的机组漏水量可储存于水库内,充分利用,多发电量,经初步计算每年节约的水可发电1.03×108kW·h,按上网电价0.21元/(kW·h)计算,增收约2 163万元/年。设置圆筒阀所增加的投资大约3.34年就可收回,经济效益明显。

3 辅助系统主要设计特点

3.1 机组冷却供水系统

机组冷却供水系统供水对象包括发电机空冷器、上导轴承、推力轴承、下导轴承、水导轴承,每台机组设备用水量为1 740 m3/h(1~6号机组),1 500 m3/h (7~9 号机组)。

机组冷却供水采用单元供水方式,设有水泵供水和顶盖取水两种方式。技术供水设备容量选择考虑了适当余量,每台机组设置两台流量1 850~2 000 m3/h、扬程50~45 m、电机功率355 kW的蜗壳中开卧式离心泵,水源取自下游尾水。两路水泵供水互为备用,由供水总管上的压力变送器自动控制运行。顶盖取水为试验项目,若试验成功,则以顶盖供水作为主供水方式,两路水泵供水作为备用。顶盖取水通过电动三通阀切换实现向机组供水或向尾水排水。顶盖取水管路上设有安全泄压阀,若水压过高,安全泄压阀自动打开排水并报警。为保证供水可靠,设计上采用了正反冲切换供水方式,反冲通过电动四通阀切换实现,并设有旁通管路,电动四通阀故障时可切换到旁通管路供水,以便进行电动四通阀的检修。

顶盖取水供机组冷却用水为废 (漏)水利用,水质好,不消耗水能和电能,设备布置简单,维护检修工作量小,运行费用低,是机组冷却供水很好的水源。本电站以顶盖取水作为机组冷却的一个独立水源,与水泵供水互为备用,简化了整个机组冷却供水系统,减少维护检修工作量,减少运行费用,提高了机组运行可靠性。经初步计算,若顶盖取水试验成功并投入运行,1台机组投运每年可减少运行费用约30万元,9台机组投运后每年可节约运行费用约270万元,经济效益明显。

3.2 主变冷却供水系统

主变冷却供水系统供水对象包括主变冷却器和主变室风机盘管,以每台机组对应的3台单相主变及风机盘管为一个单元,总用水量为350 m3/h。

主变室冷却供水系统采用水泵单元供水方式。供水设备容量选择考虑了适当余量,每个单元设置两台流量400~500 m3/h、扬程55~50 m的蜗壳中开卧式离心泵,水源取自下游尾水。两路水泵供水互为备用,由供水总管上的压力变送器自动控制运行。

冷却供水系统设计考虑了机组检修时对应的主变冷却供水需要,主变室设有1根供水联通总管,每台单相主变压器设1根供水联通管并设有手动闸阀。当一台机组检修时,可通过手动阀门切换操作,由相邻主变段供水系统向检修机组对应的主变冷却器提供冷却水,满足电网的运行考核要求。

3.3 检修排水系统

检修排水系统主要排出机组检修时留存在压力钢管、蜗壳、尾水管和尾水支洞内的积水,及上、下游闸门漏水。检修排水采用间接排水方式,在主厂房右端副安装场段下游侧设有检修集水井。机组检修时蜗壳和压力钢管内的集水通过蜗壳排水盘形阀排至尾水管,然后通过尾水排水盘形阀、检修排水廊道排至检修集水井中,再由排水泵排至下游。集水井采用承压密封设计,设有2个DN300、PN1.6 MPa的复合式补排气阀,布置在集水井顶部高程593.00 m,以消除检修井内气锤。

检修排水系统设置3台流量1 000 m3/h、扬程66 m的长轴深井泵,布置在集水井顶部593.00 m高程。机组停机检修时,手动开启3台深井泵将水排到尾水调压井。集水井内另设有1套投入式水位计用于水位监视。考虑尾水调压井和尾水隧洞检修需要,检修排水总管分为两路,分别排至1、2号尾水调压井,排水总管上设有手动切换阀门。为便于排水管路上与下游尾水连接的第一个阀门检修更换,排水管出口位置设置在9台机组发电运行尾水位以上。

3.4 厂房渗漏排水系统

厂房渗漏排水系统主要排出厂房水工建筑物渗漏水和机电设备渗漏水。在主厂房右端副安装场段上游侧设有渗漏集水井,所有渗漏水通过排水管、渗漏排水廊道排至渗漏集水井中,再由排水泵排至下游。

渗漏排水系统设置4台流量650 m3/h、扬程90 m的潜水深井泵,布置在集水井顶部588.00 m高程。潜水深井泵的启停由浮球式液位开关自动控制。集水井内另设有1套投入式水位计用于水位监视。集水井内还设有2台射流泵,可用于排除集水井内的淤泥和配合潜水深井泵排水。射流泵由安装在588.00 m高程处的电动阀控制启停,驱动水源取自靠近渗漏集水井的1号、2号水轮机蜗壳进口段。考虑尾水调压井和尾水隧洞检修的需要,潜水深井泵排水总管、射流泵排水总管各分为两路,分别排至1号、2号尾水调压井,排水总管上设有手动切换阀门。为便于排水管路上与下游尾水连接的第一个阀门检修更换,排水管出口位置设置在下游最高尾水位以上。

4 地下厂房及设备布置优化

4.1 主厂房、安装场及桥式起重机布置

糯扎渡水电站主厂房总长396 m,从左至右(顺水流方向)依次为主安装场、机组段和副安装场。机组段从左至右依次为9号~1号机组,机组间距34 m。主、副安装场与发电机层同一高程,主安装场设在9号机组端,长度为70 m。副安装场设在1号机组端,长度为20 m。主厂房净宽26.6 m,其中机组中心线至上游边墙10.3 m,中心线至下游边墙16.3 m。主厂房共分为发电机层、中间层、水轮机层、蜗壳层、供水设备层、尾水管层6层,由尾水管底板至吊项总高度为66 m。进厂交通由主厂房运输洞承担,运输洞设在主安装场外侧,紧靠主厂房下游侧布置。

为了实现 “2+4+3”发电投产目标,主安装场布置了3个转子工位,以满足发电机安装工期的需要。因发电机转子荷重较大,其安装工位下均为岩石实体。主安装场还布置了1个转轮工位、1个下机架工位、1个主轴工位,副安装场布置了一个上机架工位,顶盖、圆筒阀、控制环等设备工位布置在发电机层机组段之间。发电机定子机座组圆、焊接、叠片、下线安排在机坑内进行,安装场不设定子工位。

电站主厂房内设置2台8 000 kN/1 600 kN单小车电动双梁桥式起重机供机组安装和检修使用,跨度为27 m。为方便1 000 kN以下货物的装卸,提高安装高峰期桥机的使用率,主厂房另外配有1台1 000 kN/320 kN单小车电动双梁桥式起重机,跨度为27 m。为了不增加厂房的高度,保证洞室的整体稳定性,同时节省土建投资,3台桥式起重机采用同高程布置方式,共用同一轨道、安全滑线及阻进器。结合主厂房布置、转子工位及吊钩运行范围统一考虑,两台8 000kN/1 600 kN大桥机靠主安装场方向布置,1 000kN/320 kN小桥机靠副安装场方向布置,以满足3个转子工位的吊运要求。

4.2 透平油系统设备优化布置

在可研设计阶段,透平油系统按厂内、外两部部分布置设计。厂内油系统设备布置在水轮机层左端安装场下层,油罐及油处理设备按满足机组中最大一个充油设备的用油量配置。厂外油系统设备布置在主厂房运输洞口外,油罐及油处理设备按满足一台机组设备的用油量配置。

考虑透平油系统分两部分布置系统相对复杂、运行维护不便及安装场3个转子工位布置要求等原因,将厂外油系统设备与厂内油系统设备合并,布置在进厂运输洞离厂房约35 m处的运输洞右侧,尺寸为39 m×9 m,地面高程为607.273 m。透平油罐室净油罐位置高于充油设备,可自流充油,也可采用油处理室内的固定油泵或移动油泵充油。机组油盆添油采用手动操作方式,自流供给。调速器油压装置和圆筒阀油压装置可由油箱内设置的液位信号计控制自动添油阀进行自动添油,也可手动添油。为便于现地进行油处理和输送,在每台机组的进出油管、筒阀油压装置的进出油管、调速器油压装置的进出油管上分别装设了快换接头及阀门。通过对透平油系统设备布置进行优化,简化了整个透平油系统,减少了检修维护工作量及运行费用。

4.3 压缩空气系统设备优化布置

在可研设计阶段,低压制动气系统、低压检修气系统设备布置在中间层左端主安装场下层,中压气系统设备布置在水轮机层左端低压气系统设备室下层。

考虑本电站机组台数多、机组尺寸大、厂房长度长,中、低压空压机室布置在主安装场下层将造成供气管路太长、管路压力损失大、各个机组段供气压力不均匀,尤其对低压制动气系统的影响更大。经分析研究,将压缩空气系统设备调整到母线洞下层布置。另外因为洞室开挖尺寸过大将对围岩稳定造成不利影响,因此,将3个气系统设备分开布置,在3、5、8号机组段母线洞下层各开挖一个尺寸为10 m×12 m的洞室,分别作为中压空压机室、低压制动空压机室、低压检修空压机室,3个空压机室地面高程均为593.00 m。在主厂房下游侧水轮机层布置有中压供气总管、制动供气总管及检修供气总管。

压缩空气系统设备布置优化调整后,各个系统相当独立、干扰少,设备及管路布置更加合理,运行维护更加方便,同时减少了安装场下层的开挖量,保证3个转子工位下均为岩石实体,减化了土建结构,便于施工,节约土建工程投资。